1.本实用新型涉及管道接口领域,具体涉及一种双密封环自锁管接口结构。

背景技术:

2.随着城镇化的进一步发展以及农村居住条件的逐步改善,公共基础设施以及家庭给水排水需求进一步提升,这就离不开管道安装、维修等施工工作。

3.目前,非开挖裂插法的管道修复及铺设方式成为城区排水管道修复及铺设的主要方式;hdpe等塑胶管材的承插接口因其抗拉性、止水性强于钢筋混凝土管接口,且hdpe等塑胶管材的耐腐蚀性、光滑度强于钢筋混凝土管接口,使其成为传统的钢铁管材、聚氯乙烯饮用水管的换代产品。目前,市场上的hdpe管道接口常规连接方式是承插接口的hdpe实壁短管节是在一端切出承口,另一端切出插口,然后通过密封圈密封止水,密封圈承插接口的hdpe实壁短管节的密闭性不强,不具备抗拉拔能力,虽然可以用于非开挖修复,但容易脱节、不能用于拉顶施工。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种双密封环自锁管接口结构。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种双密封环自锁管接口结构,其特征在于,包括:

7.承口,所述承口包括承口管体、在承口管体一端的内壁上环切而成的承口位,所述承口位的内壁上从右至左依次开设有第一内平壁段、自锁连接段、第二内平壁段,所述自锁连接段上设有多个从右至左依次间隔排列设置的环状凹槽,所述环状凹槽的截面形状为梯形,所述环状凹槽的左侧壁为一第一环形斜面;

8.插口,所述插口包括插口管体、在插口管体一端的外壁上环切而成的插口位,所述插口位的外壁上开设有与第一内平壁段配合的第一外平壁段、与自锁连接段配合的配合连接段、与第二内平壁段配合的第二外平壁段,所述配合连接段上设有多个从左至右依次间隔排的环状凸起,所述环状凸起的截面形状为梯形,所述环状凸起的左侧壁为与第一环形斜面相配合的第二环形斜面,当自锁连接段与配合连接段配合时,一个环状凸起对应嵌入到一个环状凹槽中形成自锁结构。

9.所述第二外平壁段上开设有用于安装密封圈的第一密封槽、第二密封槽,所述第一密封槽、第二密封槽从左至右依次间隔排列设置,所述第一密封槽和第二密封槽上均设有密封圈。

10.在本实用新型中,所述环状凹槽的右侧壁为一第一环形直面,所述环状凸起的右侧壁为与第一环形直面相配合的第二环形直面。

11.在本实用新型中,所述插口管体上环切加工有位于插口位前端的第一环形倾斜面,所述第一环形倾斜面的直径从左至右逐渐增大,所述第一环形倾斜面的最大直径与第一外平壁段环形连接。

12.在本实用新型中,所述承口管体上环切加工有位于承口位前端的第二环形倾斜面,所述第二环形倾斜面的直径从右至左逐渐减小,所述第二环形倾斜面的最小直径与第一内平壁段环形连接。

13.在本实用新型中,所述环状凸起与环状凹槽之间是过盈配合或间隙配合。

14.在本实用新型中,所述第一内平壁段与自锁连接段之间设有环形导向斜面过渡。

15.在本实用新型中,所述环状凹槽的右侧壁为一第五环形斜面,所述环状凸起的右侧壁为与第五环形斜面相配合的第六环形斜面。

16.本实用新型的有益效果:本实用新型在插口和承口上分别设置有环状凸起与环状凹槽,当插口插入到承口中时,环状凸起对应嵌入到一个环状凹槽中形成自锁结构,从而防止插口与承口分离,有效保证承口与插口之间的连接稳定性;同时,插口上还设有第一密封槽和第二密封槽,第一密封槽和第二密封槽均通过密封圈封闭插口与承口之间的缝隙,形成双密封作用,有效增强承口与插口之间配合后止水性能。综上所述,本实用新型采用上述接口结构使得管道连接整体性强,连接后无法分离,具有抗拉拔能力,可以用于拉顶管施工;而且管道连接密闭性好,止水性能优异;管道之间采用插接配合,连接方便快捷,所需连接工具简单,有效降低管道连接的成本,适合广泛地推广应用。

附图说明

17.下面结合附图和实施方式对本实用新型进一步说明:

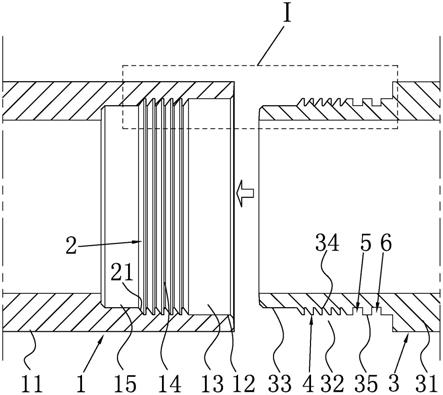

18.图1为实施例1中插口和承口的分解示意图;

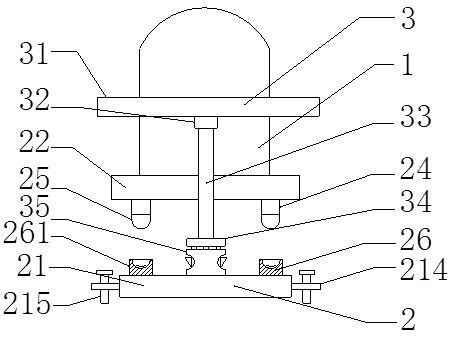

19.图2为图1中ⅰ指向的放大图;

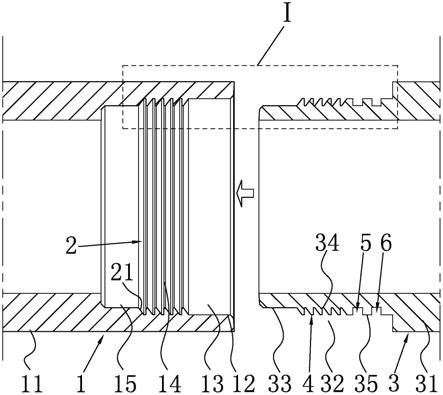

20.图3为实施例1中插口和承口的组合示意图;

21.图4为实施例2中插口的示意图;

具体实施方式

22.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.实施例1

24.参照图1~3,一种双密封环自锁管接口结构,包括:承口1,所述承口1包括承口管体11、在承口管体11一端的内壁上环切而成的承口位12,所述承口位12的内壁上从右至左依次开设有第一内平壁段13、自锁连接段14、第二内平壁段15,所述自锁连接段14上设有多个从右至左依次间隔排列设置的环状凹槽2,所述环状凹槽2的左侧壁为一第一环形斜面21,以便于环状凹槽2与环状凸起4相配合;

25.插口3,所述插口3包括插口管体31、在插口管体31一端的外壁上环切而成的插口位32,所述插口位32的外壁上开设有与第一内平壁段13配合的第一外平壁段33、与自锁连接段14配合的配合连接段34、与第二内平壁段15配合的第二外平壁段35,所述配合连接段34上设有多个从左至右依次间隔排的环状凸起4,所述环状凸起4的左侧壁为与第一环形斜面21相配合的第二环形斜面41,以保证环状凹槽2和环状凸起4之间的配合质量;当自锁连接段14与配合连接段34配合时,一个环状凸起4对应嵌入到一个环状凹槽2中形成自锁结构,从而防止插口3与承口1分离。

26.另外,所述第二外平壁段35上开设有从左至右依次间隔排列的第一密封槽5、第二密封槽6,所述第一密封槽5和第二密封槽6上均设有密封圈,以便于在第一外平壁段33与第一内平壁段13配合后,通过第一密封槽5和第二密封槽6上的密封圈挤压第一内平壁段13形成双密封效果,有效增强承口1与插口3之间的密封止水性能,避免水渗入到管材内部,所述密封圈未在附图中显示。

27.在本实施例中,所述环状凹槽2的右侧壁为一第一环形直面22,所述环状凸起4的右侧壁为与第一环形直面22相配合的第二环形直面42,此结构能够提高环状凸起4整体结构稳定性;同时,在插口3沿远离承口1的方向移动时,第一环形直面22与第二环形直面42形成限位结构,以使环状凸起4难以退出环状凹槽2,从而保证环状凹槽2和环状凸起4之间自锁连接的质量。另外,所述环状凹槽2的槽底面为第三环形直面24,第三环形直面24的两端分别连接第一环形直面22和第一环形斜面21相连接,形成截面形状为梯形的环状凹槽2,以进一步加强环状凹槽2的结构稳定性;同样的,所述环状凸起4远离配合连接段34的端面为第四环形直面44,第四环形直面44的两端分别连接第二环形直面42和第二环形斜面41相连接,形成截面形状为梯形的环状凸起4,使环状凸起4能够与环状凸起4相契合,保证自锁质量。

28.另外,所述第二环形斜面41与第四环形直面44之间的角度a在110

°

~130

°

之间,最优选为127

°

,此结构能够在保证环状凸起4的结构稳定性的同时,能够使环状凸起4快速地与环状凹槽2相配合。

29.作为优选的实施方式,为了便于插口3入到承口1内,所述插口管体31上环切加工有位于插口位32前端的第一环形倾斜面31a,所述第一环形倾斜面31a的直径从左至右逐渐增大,所述第一环形倾斜面31a的最大直径与第一外平壁段33环形连接,从而方便插口3插入到承口1中,提高装配效率。

30.作为优选的实施方式,所述承口管体11上环切加工有位于承口位12前端的第二环形倾斜面11a,所述第二环形倾斜面11a的直径从右至左逐渐减小,所述第二环形倾斜面11a的最小直径与第一内平壁段13环形连接,从而方便插口3插入到承口1中,提高装配效率。

31.作为优选的实施方式,为了避免管材埋入地下后,管材因蠕变性能、不圆度、环刚度、水及周围环境温度的变化会引起管材的轴向移动或其它方向的不规则移动、拉伸或缩短管道而造成管道的损坏;当所述插口3插入装配到所述承口1后,所述插口管体31的端面与承口位12末端面之间留有第一预留间隙l1;同样的,当所述插口3插入装配到所述承口1后,所述插口位32末端面与承口管体11的端面之间留有第二预留间隙l2。

32.作为优选的实施方式,所述插口管体31的端面为一第三环形倾斜面31b,所述第三环形倾斜面31b的直径从左至右逐渐增大,所述第三环形倾斜面31b的最小直径与第一环形倾斜面31a的最小直径处环形连接,从而方便插口3插入到承口1中,并且使第一预留间隙l1的大小由插口管体31的内壁起沿插口管体31的外壁方向逐渐增大,从而使第一预留间隙l1具有足够供管材不规则移动、拉伸或缩短距离的空间,保证承口管体11与插口管体31之间的配合稳定性。

33.作为优选的实施方式,所述承口管体11的端面为一第四环形倾斜面11b,所述第四环形倾斜面11b的直径从右至左逐渐减小,所述第四环形倾斜面11b的最小直径与第二环形倾斜面11a的最大直径处环形连接,从而方便插口3插入到承口1中,并且使第二预留间隙l2

的大小由承口管体11的外壁起沿承口管体11的内壁方向逐渐增大,从而使第二预留间隙l2具有足够供管材不规则移动、拉伸或缩短距离的空间,保证插口管体31与承口管体11之间的配合稳定性。

34.作为优选的实施方式,所述环状凸起4与环状凹槽2之间可以是过盈配合,以加强环状凸起4与缓冲凹槽之间的自锁效果;当然也可以是间隙配合,以便于环状凸起4更快地插入到环状凹槽2中,同时给插口管体31与承口管体11之间留出活动空间,避免管材因蠕变性能、不圆度、环刚度、水及周围环境温度的变化会引起管材的轴向移动或其它方向的不规则移动、拉伸或缩短管道而造成管道的损坏。

35.作为优选的实施方式,所述第一内平壁段13与自锁连接段14之间设有环形导向斜面7过渡,以便于在插口3插入承口1的过程中,环状凸起4快速过渡移动到自锁连接段14上,与环状凹槽2配合。

36.实施例2

37.如图4所示,本实施例与实施例的结构基本相同,区别在于:在本实施例中,所述环状凹槽2的右侧壁为一第五环形斜面,所述环状凸起4的右侧壁为与第五环形斜面相配合的第六环形斜面43。当在插口3往插入承口1的方向移动时,在第一环形斜面21和第五环状斜面的作用下,环状凸起4能够沿插口位32末端的方向产生较大的形变,以便于环状凸起更块地插入到环状凹槽2中,提高插口3与承口1之间装配效率;在插口3沿远离承口1的方向移动时,环状凸起4通过第六环形斜面43勾在第五环形斜面上,以使环状凸起4难以退出环状凹槽2,从而保证环状凹槽2和环状凸起4之间自锁连接的质量。

38.另外,第三环形直面24的两端分别连接第五环形斜面和第一环形斜面21相连接,形成截面形状为梯形的环状凹槽2,以便于使环状凹槽2更好地与锁住环状凸起4;同样的,第四环形直面44的两端分别连接第六环形斜面43和第二环形斜面41相连接,形成截面形状为梯形的环状凸起4,以进一步加强环状凸起4的结构稳定性。

39.在本实施例中,所述第六环形斜面43与第四环形直面44之间的角度b在80

°

~89

°

之间,最优选为84

°

,此结构能够在保证环状凸起4的结构稳定性的同时,能够使环状凸起4更快地与环状凹槽2相配合。

40.以上所述仅为本实用新型的优选实施方式,只要以基本相同手段实现本实用新型目的的技术方案都属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。