1.本实用新型涉及医疗器械技术领域,更具体地说,涉及一种椎体扩张球囊拉伸成型模具。

背景技术:

2.骨质疏松性椎体压缩骨折(ovcf)是指由于骨质疏松症引起骨密度及骨强度的降低,造成椎体单体或多发压缩骨折。除骨质疏松以外,椎体血管瘤或转移性肿瘤、溶骨性椎体骨折以及恶性骨肿瘤引起的椎体破坏均会引发椎体压缩性骨折。

3.经皮球囊扩张椎体后凸成形术(pkp)是在c形臂透视指引下,经椎弓根外途径向椎体置管,插入骨扩张器(球囊),球囊扩张恢复椎体高度,并在椎体内形成空腔,该空腔直接用于骨水泥的填充。这样,骨水泥可以在低压力下注射,从而大大减少了渗漏的风险。

4.目前,临床上主流的椎体球囊主要由囊体01、显影环02、导管(由外管03和内管04组成)、连接件05、预置支撑丝06、单向阀/鲁尔接头07组成,如图1所示,其中,囊体部分是球囊的核心结构,直接影响了扩张球囊的耐压情况和爆破安全性。

5.然而,市面上的椎体球囊加工通常需要先经过拉细再充气定型。由于两道工序需要在两台设备上完成,先经过球囊拉伸机将管坯拉细,然后将拉细的管坯放入球囊成型机,对管腔进行充气,经模具定型从而完成管坯上的球囊成型。采用这种加工方式,效率较低,工艺流程复杂,椎体扩张球囊通常采用顺应性的聚氨酯弹性体材料,由于材料的回弹效果好,使用球囊拉伸机对管坯进行拉伸,需要长时间拉伸定型,即使这样,撤销拉伸后,也会发生球囊管坯回缩,对于球囊生产的稳定性和均一性造成影响,最终影响球囊的合格率。

技术实现要素:

6.本实用新型的目的是提供一种椎体扩张球囊拉伸成型模具,可在普通球囊成型机上实现一步拉伸成型,减少了生产工序,提高生产效率,降低生产成本,并且可以避免聚氨酯弹性体管坯拉伸后回缩,提高产品的合格率和均一性。

7.本实用新型提供一种椎体扩张球囊拉伸成型模具,包括拉伸成型模具,所述拉伸成型模具设有用以放置管坯且在外部成型设备上拉伸成型管坯的拉伸成型腔,所述拉伸成型模具的远端及近端分别安装有用以成型球囊的远端球囊成型模具和近端球囊成型模具,所述远端球囊成型模具和所述近端球囊成型模具分别设有第一球囊成型腔和第二球囊成型腔,所述远端球囊成型模具和所述近端球囊成型模具可拆卸安装于所述拉伸成型模具。

8.优选的,所述拉伸成型腔包括等径的成型腔本体和分别设于所述成型腔本体两侧的安装腔室。

9.优选的,所述远端球囊成型模具和所述近端球囊成型模具均为分体式模具;所述远端球囊成型模具包括远端上模和远端下模,所述远端上模与所述远端下模通过第一连接件固定;

10.所述近端球囊成型模具包括近端上模和近端下模,所述近端上模和所述近端下模

通过第二连接件固定。

11.优选的,所述第一连接件和所述第二连接件通过螺丝锁附或者磁吸连接。

12.优选的,所述第一连接件和所述第二连接件具体为卡槽与卡块嵌合固定。

13.优选的,所述第一球囊成型腔和所述第二球囊成型腔的锥形腔与所述成型腔本体的连接处口径相等。

14.与上述背景技术相比,本实用新型所提供的椎体扩张球囊拉伸成型模具,采用三段分体式设计,中部拉伸成型模具用以形成球囊主体,近端球囊成型模具和远端球囊成型模具与拉伸成型模具相互组合使用,使用时,不拉伸情况下,将管坯预先穿入中部拉伸成型模具,在外部成型设备上进行拉伸操作,拉伸至目标长度,再安装远端球囊成型模具和近端球囊成型模具,最后利用外部成型设备对管坯依次进行加热和吹气等加工,获得球囊。本技术所提供的椎体扩张球囊拉伸成型模具,其结构简单,组装方便,简化了椎体扩张球囊的加工步骤,提高了加工效率,成品率高,均一性好,易于实现椎体扩张球囊的大批量生产。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

16.图1为传统椎体球囊的示意图;

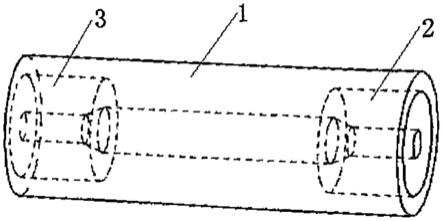

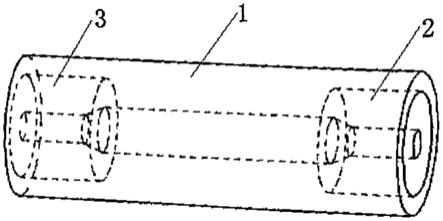

17.图2为本实用新型所提供的椎体扩张球囊拉伸成型模具的示意图;

18.图3为图2的剖视图;

19.图4为图2中拉伸成型模具的剖视图;

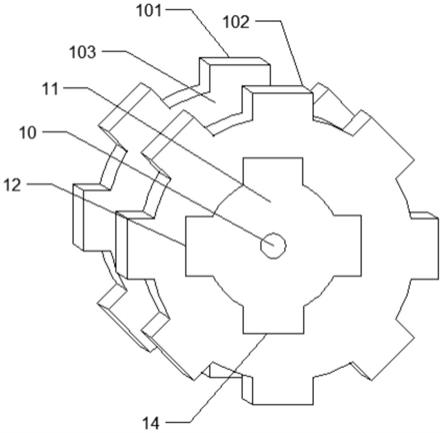

20.图5为图2中近端球囊成型模具的剖视图;

21.图6为图2中远端球囊成型模具的剖视图;

22.图7为本实用新型所提供的椎体扩张球囊拉伸成型模具所应用的球囊成型机的示意图。

23.其中,1

‑

拉伸成型模具、2

‑

远端球囊成型模具、3

‑

近端球囊成型模具、4

‑

球囊成型机、5

‑

气动夹具、6

‑

加热模块;

24.11

‑

拉伸成型腔、21

‑

第一球囊成型腔、31

‑

第二球囊成型腔。

具体实施方式

25.本实用新型的核心是提供一种椎体扩张球囊拉伸成型模具,该成型模具结构简单、使用方便,减少生产工序,提高生产效率,降低生产成本,球囊成品率好,且质量稳定。

26.为了使本技术领域的技术人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

27.请参考图2至图7,图2为本实用新型所提供的椎体扩张球囊拉伸成型模具的示意图;图3为图2的剖视图;图4为图2中拉伸成型模具的剖视图;图5为图2中近端球囊成型模具的剖视图;图6为图2中远端球囊成型模具的剖视图;图7为本实用新型所提供的椎体扩张球囊拉伸成型模具所应用的球囊成型机的示意图。

28.本实用新型提供一种椎体扩张球囊拉伸成型模具,尤其适用于椎体扩张球囊导管中可扩张球囊部分的成型模具,主要包括拉伸成型模具1、远端球囊成型模具2和近端球囊成型模具3,拉伸成型模具1的内部设有拉伸成型腔11,拉伸成型腔11用以放置管坯,管坯置于拉伸成型腔11后,将拉伸成型模具1整体放置于外部成型设备上,通过外部成型设备对拉伸成型模具1及其内部管坯进行拉伸成型,达到理想拉伸长度,形成球囊主体。拉伸成型模具1的远端(也即外管连接端)可拆卸安装远端球囊成型模具2,拉伸成型模具1的近端(也即内管连接端)可拆卸安装近端球囊成型模具3,远端球囊成型模具2和近端球囊成型模具3分别设有第一球囊成型腔21和第二球囊成型腔31,管坯拉伸成型后,在拉伸成型模具1的近端及远端分别安装远端球囊成型模具2和近端球囊成型模具3,形成球囊模具整体,再将球囊模具整体放置在外部成型设备上,通过外部成型设备对管坯进行加热及吹气,形成球囊的锥部。

29.上述椎体扩张球囊的管坯材质优选为热塑性弹性体,其还可以为热塑性聚氨酯弹性体、尼龙弹性体(pebax)、硅胶等材料。

30.另外,上述外部成型设备具体可以为球囊成型机4,但并不限于此。

31.由上述可知,本技术所提供的成型模具采用三段式分体结构,在外部成型设备上一步完成球囊的拉伸和成型工序,提升了球囊加工成型效率,加工获得的球囊,成品率高,质量及均一性好。

32.在一种具体实施例中,上述拉伸成型腔11包括成型腔本体和两个安装腔室,且三腔体相通。

33.成型腔本体为细长且等径的圆形截面腔体,成型腔本体的具体尺寸根据原始管坯的尺寸设计,应保证易于实现管坯放置,且避免管坯与成型腔本体之间预留空间过大;两个安装腔室的尺寸大体相等,且均为圆形截面腔体,直径大于成型腔本体直径,关于安装腔室的具体尺寸同样根据管坯尺寸来设定。两个安装腔室分别设于成型腔本体的两侧,成型腔本体用以放置管坯,近端球囊成型模具3和远端球囊成型模具2分别插装于两个安装腔室中实现两个模具的固定安装。

34.上述第一球囊成型腔21和第二球囊成型腔31均设有锥形腔,以实现球囊锥部成型,关于锥形腔的具体尺寸同样根据实际需要来设计。

35.为了方便管坯拿放,远端球囊成型模具2及近端球囊成型模具3可以采用分体式模具,具体来说,远端球囊成型模具2包括远端上模和远端下模,远端上模与远端下模通过第一连接件固定,相似的,近端球囊成型模具3包括近端上模和近端下模,近端上模与近端下模通过第二连接件安装固定。

36.上述第一连接件和第二连接件可以通过螺丝锁附连接,也可以采用磁铁与磁性件磁力吸附连接方式,还可以采用磁力与机械组合连接方式。

37.此外,第一连接件和第二连接件亦可以采用卡槽与卡块嵌合固定,拉伸成型后,管坯直径小于球囊成型腔的内径,组装近端上模与近端下模并安装在拉伸成型模具1的近端;再组装远端上模与远端下模并安装于拉伸成型模具1的远端,然后进行加热及吹气工艺,加工制成球囊;待冷却成型后将模具打开,取出成型球囊。

38.优选的,成型腔本体的内径为1mm~100mm。

39.优选的,第一球囊成型腔21和第二球囊成型腔31的锥形腔的内径为1mm~100mm。

40.为了保证球囊主体与球囊锥部顺滑连接,应保证远端球囊成型模具2和近端球囊成型模具3内部的锥形腔与拉伸成型模具1内部成型腔本体的连接处口径相等,并且保证连接处顺滑过渡,以避免出现段差,保证成型质量。

41.具体来说,应用上述椎体扩张球囊拉伸成型模具1具体执行如下加工步骤:

42.步骤一、将管坯放置于拉伸成型模具1的拉伸成型腔11中;

43.步骤二、将携带管坯的拉伸成型模具1置于球囊成型机4上进行拉伸和成型操作,将管坯拉伸至预设距离;

44.步骤三、将远端球囊成型模具2和近端球囊成型模具3分别安装于拉伸成型模具1的近端及远端,组成模具本体;

45.步骤四、将模具本体置于球囊成型机4上进行加热,吹气,形成球囊。

46.具体来说,先将管坯放置于拉伸成型模具1的中部拉伸成型腔11之内,将拉伸成型模具1及管坯整体放置在球囊成型机4上,使用气动夹具5夹住管坯,对管坯进行拉伸,管坯拉伸前可以通过球囊成型机4的加热模块6对管坯进行加热;拉伸成型后,再安装远端球囊成型模具2和近端球囊成型模具3,组成模具本体,实现管坯的拉伸和穿入模具过程;最后,将模具本体置于球囊成型机4上进行加热及吹气,形成球囊。

47.通过参数设定,优选的,管坯拉伸的预设距离为10mm~1000mm,但并不限于此。

48.通过参数设定,优选的,球囊成型温度为120℃~200℃,但并不限于此。

49.通过参数设定,优选的,球囊成型时间为10s~300s,但并不限于此。

50.本技术可在现有的球囊成型机4上实现一步拉伸成型,一方面减少了生产工序,提高生产效率,降低生产成本,另一方面,避免了聚氨酯弹性体等材质管坯拉伸后回缩和不稳定因素,确保产品质量,提高了产品的合格率和均一性。

51.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

52.以上对本实用新型所提供的椎体扩张球囊拉伸成型模具进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。