1.本技术涉及胶管加工的技术领域,尤其是涉及一种切割装置及自动划线切断设备。

背景技术:

2.胶管是一种用于输送气体或者液体的管状橡胶制品。胶管由内向外分为内胶层、骨架层和外胶层,内胶层直接承受输送介质的侵蚀;骨架层赋予胶管强度;外胶层起到一定的保护作用,避免胶管的内受到损伤。

3.在胶管加工的过程中,需要对胶管进行切割,现有的切管机在进行切割时,需要工人用手扶住胶管,这样增加了工人的工作负担,影响胶管的加工效率。

技术实现要素:

4.为了提高胶管的加工效率,本技术提供一种切割装置及自动划线切断设备。

5.第一方面,本技术提供一种切割装置,采用如下的技术方案:一种切割装置,包括切割工作台、切割组件、用于驱动工件向切割组件滑移的推动件和用于夹紧工件的第一夹紧件和第二夹紧件,所述切割组件和推动件相对滑移连接在切割工作台的两侧,所述第一夹紧件和第二夹紧件相对设置在切割工作台靠近推动件的一端。

6.通过采用上述技术方案,当胶管位于切割工作台时,第一夹紧件和第二夹紧件抵紧在胶管的管壁上,切割组件和推动件相互靠近,切割组件对胶管进行切割,无需工人手扶,提高了胶管的加工效率。

7.可选的,还包括推送组件,所述推送组件位于切割工作台远离推动件的一端,所述推送组件包括第一推送气缸、第一连接板、第二推送气缸、推送板,所述第一推送气缸设置在切割工作台上,所述第一连接板连接在第一推送气缸的活塞杆上,所述第二推送气缸连接在第一连接板上,且第二推送气缸水平滑移连接在切割工作台上,所述第二推送气缸与第一推送气缸相垂直,所述推送板连接在第二推送气缸的活塞杆上,且推送板与切割组件相对设置。

8.通过采用上述技术方案,当胶管切割完成以后,第二推送气缸推动推送板抵紧在胶管的外管壁上,第一推送气缸的活塞杆收缩,第二推送气缸和推送板在切割工作台上滑移,推送板将切割完的胶管从切割工作台上带出,便于对切割完的胶管进行输送。

9.可选的,所述推动件包括安装板、推动块、第一导向杆、推动气缸,所述安装板设置在切割工作台上,所述推动气缸连接在安装板上,所述推动块与推动气缸的活塞杆相连接,且推动块远离推动气缸的一端设有用于供切片插入的缺口,所述第一导向杆连接在推动块上,且第一导向杆穿过安装板。

10.通过采用上述技术方案,启动推动气缸,推动气缸的活塞杆推动推动块朝向胶管滑移,推动块抵紧在胶管的外管壁上且朝向切片推动胶管,提高了胶管的切割效率;第一导

向杆的设置,防止推动块在滑移的过程中发生偏移,提高了推动胶管的稳定性。

11.可选的,所述第一夹紧件包括第一中心轴、第一夹板、第一夹紧气缸,所述第一中心轴竖直连接在切割工作台上,所述第一夹板转动连接在第一中心轴上,所述第一夹紧气缸铰接在切割工作台上,所述第一夹紧气缸的活塞杆铰接在第一夹板上。

12.通过采用上述技术方案,在第一夹紧气缸的驱动下,第一夹紧气缸的活塞杆推动第一夹板,第一夹板在第一中心轴上发生偏转且紧抵在胶管的外管壁上。

13.可选的,所述第二夹紧件包括第二中心轴、第二夹板、转动杆、第二夹紧气缸,所述第二中心轴竖直转动连接在切割工作台上,所述第二夹板连接在第二中心轴上,且第二夹板与第一夹板相对设置,所述转动杆连接在第二中心轴上,所述第二夹紧气缸铰接在切割工作台上,所述第二夹紧气缸的活塞杆铰接在转动杆上。

14.通过采用上述技术方案,在第二夹紧气缸的驱动下,第二夹紧气缸的活塞杆推动转动杆,转动杆带动第二中心轴转动,第二中心轴带动第二夹板发生偏转且紧抵在胶管的外管壁上。

15.可选的,所述切割工作台上设有切割支撑架,所述切割支撑架上设有第一压管组件,所述第一压管组件包括第二连接板、第一压管气缸、压板、第一螺纹杆,所述第二连接板竖直滑移连接在切割支撑架的侧壁上,所述第一螺纹杆竖直螺纹连接在切割支撑架的顶端,且第一螺纹杆转动连接在第二连接板上,所述第一压管气缸设置在第二连接板上,所述压板连接在第一压管气缸的活塞杆上,且压板位于切割工作台的上方。

16.通过采用上述技术方案,转动第一螺纹杆,第二连接板在切割支撑杆上下滑移,调节第二连接板上第一压管气缸的高度,启动第一压管气缸,第一压管气缸的活塞杆推动压板向下滑移且抵紧在胶管的外管壁上,避免胶管在切割的过程中翘起,便于切割组件对胶管的切割。

17.第二方面,本技术提供一种自动划线切断设备,采用如下的技术方案:一种自动划线切断设备,包括切割装置和划线装置,所述划线装置包括划线工作台、划线支撑架、第二压管组件和划线组件,所述划线工作台位于切割装置的进料一端,所述划线支撑架位于划线工作台的一侧,所述第二压管组件设置在划线支撑架上且位于划线工作台的上方,所述划线组件设置在划线支撑架的侧壁上。

18.通过采用上述技术方案,当胶管位于划线工作台上时,第二压管组件压住胶管,划线组件对胶管进行划线,便于切割装置精准定位出胶管的切割位置,第二压管组件避免了胶管在划线过程中发生翘起,便于划线组件对胶管进行划线。

19.可选的,所述第二压管组件包括第二压管气缸和压管框,所述第二压管气缸竖直设置在划线支撑架上,所述压管框连接在第二压管气缸的活塞杆上,且压管框位于划线工作台的上方。

20.通过采用上述技术方案,在第二压管气缸的驱动下,第二压管气缸的活塞杆推动压管框向下滑移,压管框压住划线工作台上的胶管,完成压管。

21.可选的,所述划线组件包括划线气缸、安装座、安装框、划线笔,所述划线气缸水平设置在划线支撑架上,所述安装座连接在划线气缸的活塞杆上,所述安装框竖直滑移连接在安装座上,所述划线笔连接在安装框上。

22.通过采用上述技术方案,在划线气缸的驱动下,划线笔水平滑移并对胶管进行划

线,划线笔的划线端抵接在胶管的外管壁上,由于胶管外管壁的高度不一,划线笔带动安装框在安装座上滑移,使得划线笔流畅稳定地对胶管进行划线。

23.可选的,所述划线工作台上设有至少一对水平限位辊,所述水平限位辊通过第二调节组件水平滑移连接在划线工作台上,所述第二调节组件包括双向螺杆和两个调节块,所述双向螺杆水平转动连接在划线工作台上,两个所述调节块相对螺纹连接在双向螺杆上,所述水平限位辊竖直转动连接在调节块上。

24.通过采用上述技术方案,转动双向螺杆,两个调节块在划线工作台上相互远离或者靠近,使得两个水平限位辊之间的距离略大于胶管的外径,胶管通过两个水平限位辊输送到划线工作台上,水平限位辊处于转动状态,确保胶管能够被准确输送到划线工作台上进行划线。

25.综上所述,本技术包括以下至少一种有益技术效果:1、本技术中当胶管位于切割工作台时,第一夹紧件和第二夹紧件对胶管进行夹紧,切割组件和推动件相互靠近,切割组件对胶管进行切割,提高了胶管的加工效率;2、本技术中在推动气缸的驱动下,推动块抵紧在胶管的外管壁上且朝向切片推动胶管,提高了胶管的切割效率;3、本技术中划线装置对胶管进行划线,便于切割装置精准定位出胶管的切割位置。

附图说明

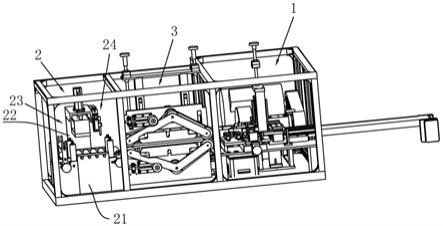

26.图1是本实施例中用于体现切割装置的结构示意图。

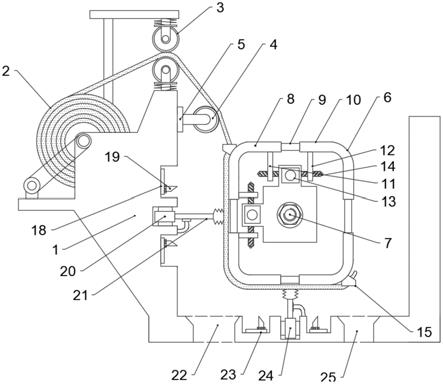

27.图2是本实施例中用于体现切割组件的结构示意图。

28.图3是本实施例中用于体现推动件的结构示意图。

29.图4是图3中a处的放大图。

30.图5是图1中b处的放大图。

31.图6是本实施例中用于体现第一压管组件的结构示意图。

32.图7是本实施例中用于体现自动划线切断设备的结构示意图。

33.图8是本实施例中用于体现划线装置的结构示意图。

34.图9是本实施例中用于体现切割组件的结构示意图。

35.图10是本实施例中用于体现第二调节组件的结构示意图。

36.图11是本实施例中用于体现抵紧组件和支撑件的结构示意图。

37.附图标记说明:1、切割装置;11、切割工作台;111、切割支撑架;12、切割组件;121、安装架;1211、第一滑轨;122、滑移板;1221、第一滑移块;123、固定块;1231、防屑罩;1232、收屑盒;124、切割气缸;125、切割电机;126、皮带;127、转轴;128、切片;129、第三连接板;13、推动件;131、安装板;132、推动块;1321、缺口;133、第一导向杆;134、推动气缸;14、第一夹紧件;141、第一中心轴;142、第一夹板;143、第一夹紧气缸;15、第二夹紧件;151、第二中心轴;152、第二夹板;153、转动杆;154、第二夹紧气缸;16、第一压管组件;161、第二连接板;162、第一压管气缸;163、压板;164、第一螺纹杆;165、第三滑轨;166、第三滑移块;17、支撑台;171、竖板;18、第一调节组件;181、调节框;182、第二螺纹杆;183、连接块;184、第二滑轨;185、第二滑

移块;19、推送组件;191、第一推送气缸;192、第一连接板;193、第二推送气缸;194、推送板;195、传送辊;196、传送带;2、划线装置;21、划线工作台;211、侧板;212、连接杆;213、连接片;2131、滑移口;214、螺母;22、划线支撑架;23、第二压管组件;231、第二压管气缸;232、压管框;233、第二导向杆;24、划线组件;241、划线气缸;242、安装座;243、安装框;244、划线笔;245、挡板;246、第四滑轨;247、第四滑移块;248、第三螺纹杆;249、夹笔件;25、输送辊;26、第二调节组件;261、双向螺杆;262、调节块;27、水平限位辊;28、上限位辊;29、下限位辊;3、输送装置;31、输送支撑架;311、第五滑轨;32、上输送组件;321、上输送板;3211、滑移孔;322、上输送架;323、上滚轮;324、上输送带;325、上输送电机;326、第五滑移块;33、下输送组件;331、下输送板;332、下输送架;333、下滚轮;334、下输送带;335、下输送电机;34、第三调节组件;341、调节气缸;342、下u型板;343、上u型板;35、限位件;351、第五螺纹杆;352、支撑块;353、插块;36、抵紧组件;361、安装块;362、限位块;363、抵紧板;364、抵紧辊;365、第四螺纹杆;37、支撑件;371、连接架;372、支撑辊。

具体实施方式

38.以下结合附图1

‑

11对本技术作进一步详细说明。

39.本技术实施例公开一种切割装置。

40.参照图1,切割装置1包括切割工作台11、切割组件12、推动件13、用于夹紧胶管的第一夹紧件14和第二夹紧件15和第一压管组件16,切割组件12位于切割工作台11的一侧,且切割组件12与切割工作台11之间存在间隙,切割工作台11下设有支撑台17,推动件13通过第一调节组件18水平滑移连接在支撑台17上,且推动件13与切割组件12相对设置,第一夹紧件14和第二夹紧件15相对设置在切割工作台11的进料端,切割工作台11上设有切割支撑架111,第一压管组件16设置在切割支撑架111上,支撑台17远离第一夹紧件14的一端设有推送组件19。

41.参照图1和图2,切割组件12包括安装架121、滑移板122、固定块123、切割气缸124、切割电机125、皮带126、转轴127、切片128,安装架121位于切割工作台11远离推动件13的一侧,安装架121上设有第一滑轨1211,滑移板122的表面上设有第一滑移块1221,第一滑移块1221与第一滑轨1211滑移配合,滑移板122通过第一滑移块1221水平滑移连接在安装架121上,切割气缸124的缸体水平固定连接在安装架121内,第三连接板129竖直固定连接在切割气缸124的活塞杆上,第三连接板129的顶面固定连接在滑移板122的表面上,固定块123和切割电机125相对固定连接在滑移板122远离安装架121的表面上,转轴127水平穿过固定块123,且转轴127与固定块123转动连接,转轴127通过皮带126与切割电机125的电机轴相连接,切片128固定连接在转轴127远离皮带126的一端,固定块123远离皮带126的端面上固定连接有防屑罩1231,切片128位于防屑罩1231内,防屑罩1231上固定连接有收屑盒1232,收屑盒1232位于防屑罩1231的下方;先启动切割电机125,皮带126带动转轴127转动,再启动切割气缸124,切割气缸124的活塞杆推动滑移板122朝向胶管滑移,转轴127上的切片128对胶管进行切割,收屑盒1232收集切割过程中所产生的碎屑。

42.参照图3和图4,推动件13包括安装板131、推动块132、两个第一导向杆133、推动气缸134,第一调节组件18包括调节框181、第二螺纹杆182、连接块183,调节框181水平固定连接在支撑台17上,第二螺纹杆182水平转动连接在调节框181内,连接块183螺纹连接在第二

螺纹杆182上,且连接块183位于调节框181内,调节框181内固定连接有第二滑轨184,安装板131的截面为l型,安装板131上固定连接有第二滑移块185,第二滑移块185与第二滑轨184滑移配合,安装板131通过第二滑移块185水平滑移连接在调节框181上,且安装板131与连接块183固定连接,推动气缸134的缸体水平固定连接在安装板131上,推动块132固定连接在推动气缸134的活塞杆上,且推动块132远离推动气缸134的端面上开设有缺口1321,两个第一导向杆133相对固定连接在推动块132上,且第一导向杆133穿过安装板131;先转动第二螺纹杆182,第二滑移块185在第二滑轨184上滑移,调节安装板131的位置,再启动推动气缸134,推动气缸134的活塞杆推动推动块132朝向胶管滑移,推动块132抵紧在胶管的外管壁上且朝向切片128推动胶管。

43.参照图5,第一夹紧件14包括第一中心轴141、两个第一夹板142、两个第一夹紧气缸143,第一中心轴141竖直固定连接在切割工作台11上,两个第一夹板142均转动连接在第一中心轴141上,第一夹紧气缸143的缸体水平铰接在切割工作台11上,第一夹紧气缸143的活塞杆铰接在第一夹板142的表面上;启动第一夹紧气缸143,第一夹紧气缸143的活塞杆推动第一夹板142,第一夹板142在第一中心轴141上发生偏转且紧抵在胶管的外管壁上。

44.参照图6,第二夹紧件15的数量为两个,两个第二夹紧件15位于切割工作台11的同一侧,第二夹紧件15包括第二中心轴151、第二夹板152、转动杆153、第二夹紧气缸154,第二中心轴151竖直转动连接在切割工作台11上,第二夹板152竖直固定连接在第二中心轴151上,且第二夹板152与第一夹板142相对设置,转动杆153水平固定连接在第二中心轴151的底端,第二夹紧气缸154的缸体铰接在切割工作台11的底面,第二夹紧气缸154的活塞杆铰接在转动杆153上;启动第二夹紧气缸154,第二夹紧气缸154的活塞杆推动转动杆153,转动杆153带动第二中心轴151转动,第二中心轴151带动第二夹板152发生偏转且紧抵在胶管的外管壁上。

45.参照图6,第一压管组件16包括第二连接板161、第一压管气缸162、压板163、第一螺纹杆164,切割支撑架111的侧壁上设有第三滑轨165,第二连接板161呈l型,第二连接板161上固定连接有第三滑移块166,第三滑移块166与第三滑轨165滑移配合,第二连接板161通过第三滑移块166竖直滑移连接在切割支撑架111的侧壁上,第一螺纹杆164竖直螺纹连接在切割支撑架111上,且第一螺纹杆164竖直转动连接在第二连接板161上,第一压管气缸162的缸体竖直固定连接在第二连接板161上,压板163固定连接在第一压管气缸162的活塞杆上,且压板163位于切割工作台11的上方;转动第一螺纹杆164,第二连接板161在切割支撑架111上下滑移,调节第一压管气缸162的高度,启动第一压管气缸162,第一压管气缸162的活塞杆推动压板163向下滑移且抵紧在胶管的外管壁上。

46.参照图1和图3,推送组件19包括第一推送气缸191、第一连接板192、第二推送气缸193、推送板194,支撑台17上竖直设有竖板171,第一推送气缸191的缸体水平固定连接在竖板171的表面上,且第一推送气缸191的活塞杆穿过竖板171,第一连接板192呈l型,第一连接板192固定连接在第一推送气缸191的活塞杆上,第二推送气缸193的缸体水平固定连接在第一连接板192上,且第二推送气缸193水平滑移连接在切割工作台11上,推送板194固定连接在第二推送气缸193的活塞杆上,且推送板194与固定块123相对设置,固定块123与推送板194相对的侧面上转动连接有三个传送辊195;当胶管切割完成以后,第二推送气缸193推动推送板194抵紧在胶管的外管壁上,第一推送气缸191的活塞杆收缩,第二推送气缸193

和推送板194在切割工作台11上滑移,推送板194将切割完的胶管带出,再通过传送带196上进行输送。

47.本技术实施例一种切割装置1的实施原理为:当胶管位于切割工作台11上时,启动第一夹紧气缸143,第一夹紧气缸143的活塞杆推动第一夹板142,第一夹板142在支撑轴上发生偏转且紧抵在胶管的外管壁上;再启动第二夹紧气缸154,第二夹紧气缸154的活塞杆推动转动杆153,转动杆153带动第二中心轴151转动,第二中心轴151带动第二夹板152发生偏转且紧抵在胶管的外管壁上;启动第一压管气缸162,第一压管气缸162的活塞杆推动压板163向下滑移且抵紧在胶管的外管壁上;启动切割电机125,皮带126带动转轴127转动,再启动切割气缸124,切割气缸124的活塞杆推动滑移板122朝向胶管滑移,与此同时启动推动气缸134,推动气缸134的活塞杆推动推动块132朝向胶管滑移,推动块132抵紧在胶管的外管壁上且朝向切片128推动胶管,转轴127上的切片128对胶管进行切割,收屑盒1232收集切割过程中所产生的碎屑;当胶管切割完成以后,第二推送气缸193推动推送板194抵紧在胶管的外管壁上,第一推送气缸191的活塞杆收缩,第二推送气缸193和推送板194在切割工作台11上滑移,推送板194将切割完的胶管带至传送带196上进行输送。

48.本技术实施例还公开一种自动划线切断设备。

49.参照图7,自动划线切断设备包括切割装置1和划线装置2,划线装置2和切割装置1之间设有输送装置3;划线装置2包括划线工作台21、划线支撑架22、第二压管组件23和划线组件24,划线支撑架22位于划线工作台21的一侧,第二压管组件23设置在划线支撑架22且位于划线工作台21的上方,划线组件24设置在划线支撑架22的侧壁上。

50.参照图8,第二压管组件23包括第二压管气缸231和压管框232,第二压管气缸231的缸体竖直固定连接在划线支撑架22上,压管框232固定连接在第二压管气缸231的活塞杆上,且压管框232位于划线工作台21的上方,压管框232上竖直固定连接有两个第二导向杆233,两个第二导向杆233穿过划线支撑架22的顶壁,且两个第二导向杆233位于第二压管气缸231的两侧;启动第二压管气缸231,第二压管气缸231的活塞杆推动压管框232向下滑移,压管框232压住划线工作台21上的胶管。

51.参照图8,划线组件24包括划线气缸241、安装座242、安装框243、划线笔244,划线气缸241的缸体水平固定连接在划线支撑架22的侧壁上,安装座242竖直固定连接在划线气缸241的活塞杆上,安装座242上水平延伸有两个挡板245,安装座242上设有第四滑轨246,且第四滑轨246位于两个挡板245之间,安装框243上固定连接有第四滑移块247,第四滑移块247与第四滑轨246滑移配合,安装框243通过第四滑移块247竖直滑移连接在安装座242上,安装框243内转动连接有第三螺纹杆248,第三螺纹杆248上螺纹连接有夹笔件249,夹笔件249的一端伸出安装框243,且夹笔件249的伸出端夹紧划线笔244;启动划线气缸241,划线笔244水平滑移,划线笔244的划线端抵接在胶管的外管壁上,由于胶管外管壁的高度不一,划线笔244带动安装框243在安装座242上竖直滑移,使得划线笔244流畅稳定地对胶管进行划线。

52.参照图9,划线工作台21上水平转动连接有五个输送辊25,划线工作台21的进料端和出料端均水平延伸有两个侧板211,两个侧板211相对设置在划线工作台21的端面上,两个侧板211之间设有第二调节组件26,第二调节组件26包括双向螺杆261和两个调节块262,双向螺杆261水平转动连接在两个侧板211之间,两个调节块262相对螺纹连接在双向螺杆

261上,划线工作台21位于进料端的每个调节块262上竖直转动连接有两个水平限位辊27,划线工作台21位于进料端的两个侧板211之间固定连接有两个连接杆212,每个连接杆212均穿过两个调节块262;划线工作台21位于出料端的每个调节块262上竖直转动连接有一个水平限位辊27。

53.参照图9,相对设置的两个侧板211上均竖直固定连接有连接片213,两个连接片213位于划线工作台21的进料端,两个连接片213之间连接有上限位辊28和下限位辊29,下限位辊29转动连接在两个连接片213之间,两个连接片213的顶端均开设有滑移口2131,上限位辊28的两端分别穿过滑移口2131,且上限位辊28通过螺母214固定在连接片213上,上限位辊28和下限位辊29均位于调节块262上两个水平限位辊27之间。

54.参照图10,输送装置3包括输送支撑架31、上输送组件32和下输送组件33,下输送组件33固定连接在输送支撑架31上,上输送组件32通过第三调节组件34竖直滑移连接在输送支撑架31上。

55.参照图10和图11,下输送组件33包括下输送板331、下输送架332、三个下滚轮333、下输送带334和下输送电机335,下输送板331竖直固定连接在输送支撑架31上,下输送架332水平固定连接在下输送板331的表面上,三个下滚轮333通过下输送带334转动连接在下输送架332上,下输送电机335水平固定连接在下输送板331远离下输送架332的表面上,下输送电机335的电机轴与下滚轮333同轴固定连接;上输送组件32包括上输送板321、上输送架322、三个上滚轮323、上输送带324和上输送电机325,上输送板321竖直滑移连接连接在输送支撑架31上,上输送架322水平固定连接在上输送板321的表面上,三个上滚轮323通过上输送带324转动连接在上输送架322上,上输送电机325水平固定连接在上输送板321远离上输送架322的表面上,上输送电机325的电机轴与上滚轮323同轴固定连接。

56.参照图10和图11,第三调节组件34包括调节气缸341、下u型板342和上u型板343,下u型板342固定连接在下输送板331远离下输送架332的表面上,上u型板343固定连接在上输送板321远离上输送架322的表面上,调节气缸341的缸体竖直固定连接在下u型板342上,调节气缸341的活塞杆固定与上u型板343固定连接;输送支撑架31上固定连接有第五滑轨311,上输送板321远离上输送架322的表面上固定连接有第五滑移块326,第五滑移块326与第五滑轨311滑移配合;启动调节气缸341,在调节气缸341的活塞杆的带动下,上输送板321在输送支撑架31上竖直滑移,实现了上输送组件32的滑移。

57.参照图10和图11,输送支撑架31的顶端设有两个限位件35,限位件35包括第五螺纹杆351和支撑块352,第五螺纹杆351竖直转动连接在输送支撑架31上,支撑块352螺纹连接在第五螺纹杆351上,支撑块352的侧面水平延伸有插块353,上输送板321上开设有两个滑移孔3211,插块353竖直滑移连接在滑移孔3211内;转动第五螺纹杆351,插块353在滑移孔3211内竖直滑移,调节支撑块352的高度,当关闭调节气缸341时,上输送板321在重力的作用下向下滑移,插块353的上表面抵紧在滑移孔3211的孔壁上,从而上输送组件32固定在输送支撑架31上。

58.参照图11,上输送板321和下输送板331远离输送支撑架31的表面上均设有抵紧组件36,抵紧组件36包括安装块361、两个限位块362、抵紧板363、抵紧辊364和第四螺纹杆365,两个限位块362相对固定连接在上输送板321的表面上,抵紧板363水平滑移连接在两个限位块362之间,安装块361固定连接在上输送板321的表面上,且安装块361位于抵紧板

363的一端,第四螺纹杆365穿过安装块361水平转动连接在抵紧板363上,且第四螺纹杆365与安装块361螺纹连接,抵紧辊364水平转动连接在抵紧板363的表面上,且抵紧辊364抵紧在上输送带324上。

59.参照图11,上输送板321和下输送板331远离输送支撑架31的表面上均设有支撑件37,支撑件37包括连接架371和若干支撑辊372,连接架371水平固定连接在上输送板321的表面上,若干支撑辊372转动连接在上输送板321和连接架371之间,且若干支撑辊372抵接在上输送带324上。

60.本技术实施例一种自动划线切断设备的实施原理为:启动第二压管气缸231,第二压管气缸231的活塞杆推动压管框232向下滑移,压管框232压住划线工作台21上的胶管;启动划线气缸241,划线笔244水平滑移,划线笔244的划线端抵接在胶管的外管壁上,由于胶管外管壁的高度不一,划线笔244带动安装框243在安装座242上竖直滑移,划线笔244对胶管进行划线;启动调节气缸341,在调节气缸341的活塞杆的带动下,上输送板321在输送支撑架31上竖直滑移,关闭调节气缸341,上输送板321在重力的作用下向下滑移,插块353的上表面抵紧在滑移孔3211的孔壁上,从而上输送组件32固定在输送支撑架31上,使得上输送带324和下输送带334抵接在胶管的外管壁上,同时启动上输送电机325和下输送电机335,上输送带324和下输送带334将胶管输送到切割装置1上,切割装置1对胶管进行切割。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。