1.本发明涉及蒸汽处理技术领域,具体地说,涉及一种含酸性不凝气的低品位蒸汽综合回收利用技术。

背景技术:

2.加压煤气化炉的灰水在洗涤煤气后,一般通过高压闪蒸、低压闪蒸、真空闪蒸,三级闪蒸将水中溶解的氢气、一氧化碳、二氧化碳、硫化氢、氨等气体脱除,然后再絮凝沉淀去除水中的煤尘和悬浮物,实现水的净化再生。低闪蒸汽的压力为0.1

‑

0.15mpa,温度为115

‑

120℃,饱和水蒸气中含有大量的氨、二氧化碳、硫化氢及煤尘等污染物,因此其回收利用比较困难。

3.目前国内通常有3种气化低压闪蒸汽的利用处理方式:一是进入气化工段除氧器提供热量,该方式的缺点是:硫化氢、氨等污染物直排大气未回收,存在环保和安全风险;携带的煤尘进入除氧器的灰水影响水质,会增加洗涤塔等设备中的结垢和煤尘积累,影响长期的系统运行。

4.二是现场放空直排大气,该方式的缺点是:现场噪音大,热量、水未回收,硫化氢、氨等有毒有害气体污染环境,现场环境较差,存在较大的环保和安全风险。

5.三是去火炬燃烧,该方式的缺点是:消耗大量的燃料气,热量、水未回收,火炬会出现拖尾现象,存在较大的环保风险。

6.因此目前国内对含酸性不凝气体的低品位蒸汽利用均存在一定的缺点。

技术实现要素:

7.针对现有技术存在的问题,本发明提供一种新的含酸性不凝气的气化低压闪蒸汽的综合回收利用技术,解决以下技术问题:(1)实现含酸性不凝气的低品味蒸汽热能全部回收利用,生产清洁能源,解决酸性不凝气的低品味蒸汽热能未全部回收的问题。

8.(2)实现低品味蒸汽中的含酸性不凝气全部回收利用,用于生产硫酸,变废为宝,解决酸性不凝气排放引起的环境污染问题。

9.(3)将发电后的蒸汽冷凝液净化后回收利用,实现冷凝液的全部回收,解决蒸汽冷凝液未全部回收的问题。

10.为解决以上技术问题,本发明采取的技术方案如下:一种含酸性不凝气的低品位蒸汽综合回收利用技术,包括通过低温发电技术回收热能,低品味蒸汽中的含酸性不凝气回收,低压闪蒸汽冷凝液净化处理后回收。

11.所述通过低温发电技术回收热能,将含酸性不凝气的低品味蒸汽与加热工质在过热器、蒸发器、预热器内换热,得到高温高压的热工质蒸汽,热工质蒸汽驱动涡轮发电机运转产生电能;从涡轮发电机出来的乏汽经冷凝器冷却和凝结成液态工质;液态工质经工质泵,增压后送回蒸发器,重复循环;

所述加热工质选用r245fa,加热工质的沸点为15℃,冰点为

‑

160℃,临界温度为154℃,临界压力为3.651mpa。

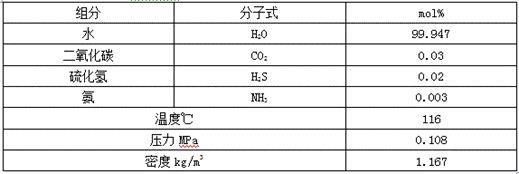

12.所述含酸性不凝气的低品味蒸汽的成分及摩尔分数为:h2o99.94%

‑

99.95%,co20.02%

‑

0.04%,h2s0.01%

‑

0.03%,nh30.002%

‑

0.004%,温度为115

‑

117℃,压力为0.1

‑

0.11mpa,密度为1.16

‑

0.17kg/m3。

13.所述通过低温发电技术回收热能,将液态r245fa通过工质泵,进入预热器,温度升至99

‑

100℃,然后在蒸发器中加热成为101

‑

102℃的气体,再进入过热器中被来自气化的温度为110

‑

120℃,压力为0.09

‑

0.11mpa的含酸性不凝气的低品味蒸汽加热至104

‑

105℃,形成压力为1.2

‑

1.4mpa的高温高压气态工质,将高温高压气态工质通入涡轮机,经喷嘴和叶轮将高温、高压气体工质转化为高速流体;然后再将高速流体的动能转化为旋转机械的轴功,最后由机械能转换成电能,发电量为1450

‑

1580kwh,做功后的气态工质降至0.19

‑

0.21mpa,60

‑

63℃,经冷凝器内循环水冷却降温至35

‑

43℃,变为饱和液态工质并被工质泵吸入加压后循环利用。

14.来自气化的温度为110

‑

120℃,压力为0.09

‑

0.11mpa的含酸性不凝气的低闪蒸汽20

‑

25t/h,首先进入发电机组过热器的管内,将过热器壳程的气态饱和有机工质进行加热,使其变成过热气态,低闪蒸汽温度降为105

‑

110℃,然后进入蒸发器的管内,将壳程的101

‑

102℃液态饱和工质加热使其变为气态饱和工质,低闪蒸汽温度由110℃降为109℃,然后进入预热器管内,将壳程的液态工质加热,使其达到饱和状态,出预热器的低压闪蒸汽冷凝并降温至80

‑

87℃后,冷凝液进入气液分离器。

15.所述低闪蒸汽在过热器、蒸发器、预热器均走管内。

16.所述过热器、蒸发器、预热器管程均采用316不锈钢材质。

17.所述低品味蒸汽中的含酸性不凝气回收的系统,包括:燃烧器,焚烧炉,第一蒸发器,脱硝单元,转化器,冷凝器,动力波洗涤塔,尾吸塔,静电除雾器,烟囱。

18.所述通过低温发电技术回收热能使用的发电机组换热器采用换热管湍流结构,管内有螺旋槽,保证流体在管内流动时保持湍流状态。

19.所述低品味蒸汽中的含酸性不凝气回收,包括混合、脱硝、降温、冷凝、洗涤、后处理。

20.所述低品位蒸汽为低闪蒸气。

21.所述混合,低压闪蒸酸性不凝气与低温甲醇洗工段的酸性气、燃料气在燃烧器入口混合,与风机来的空气一起进入燃烧器和焚烧炉完全燃烧生成含so2气体;所述低压闪蒸酸性不凝气的成分及体积分数为:h2o43 %

‑

43.1%,co233.5%

‑

33.6%,h2s22.3%

‑

22.4%,nh30.9%

‑

1%,温度为85

‑

90℃,压力为43

‑

45kpa。

22.所述焚烧炉内的压力为1.8

‑

2.0kpa;所述低温甲醇洗工段的酸性气的温度为24

‑

26℃;压力为44

‑

46kpa;所述低温甲醇洗工段的酸性气的成分及体积分数为:h2s 22.05%

‑

22.1%;n

2 7.3%

‑

7.4%;co270.5%

‑

70.6%;ch3oh 0.07%

‑

0.09%;所述燃料气的温度为24

‑

26℃;压力为44

‑

46kpa;所述燃料气的成分及体积分数为:h

2 28%

‑

28.2%;n20.6%

‑

0.7%;co21.3%

‑

1.4%;co 69.8%

‑

69.9%;

其中,低压闪蒸酸性不凝气:低温甲醇洗工段的酸性气:燃料气:风机来的空气的体积比是1:65:25:350;所述风机来的空气的温度为195

‑

200℃,压力为38

‑

42kpa。

23.所述脱硝,自焚烧炉出来的温度为910

‑

920℃的so2气体经第一蒸发器冷却至390

‑

410℃后进入脱硝反应器进行脱硝,然后再进入转化器进行so2催化反应,将so2转化为so3。

24.所述脱硝反应器的温度为390

‑

410℃,压力是

‑

11kpa到

‑

9kpa;所述so2催化反应的反应温度是370

‑

390℃,反应压力是

‑

11kpa到

‑

9kpa;所述so3的温度是380

‑

390℃,压力是

‑

11kpa到

‑

9kpa。

25.所述降温,将转化成的so3通入第二蒸发器中降温至290℃后进入冷凝器。

26.所述冷凝,将so3气体通入管程,被壳程中来自冷却风机的冷空气逆流由285

‑

295℃冷却至95

‑

105℃,其中的so3和h2o冷凝为硫酸膜沿着玻璃管朝下流动,与上升的so3气体逆流接触,酸浓度逐渐增大,至冷凝器底部时硫酸浓度达到97%

‑

99%。

27.所述洗涤,冷凝下来的硫酸收集在冷凝器底部的酸槽内,经降温至58

‑

62℃后送硫酸储槽;不凝气体离开冷凝器后依次经过动力波洗涤塔和尾吸塔,使用浓度为5%的双氧水将尾气中残余的so2被氧化so3,so3遇水形成硫酸,进入洗涤液中,当洗涤液中的硫酸浓度达到10%后,回收到酸槽中,用于吸收冷凝器中的so3制取97

‑

99%的硫酸。

28.所属后处理,剩余尾气经过静电除雾器进行后续处理后,直接进入烟囱排放,烟囱排放的气体中so2浓度≤35mg/nm3,nox浓度≤50mg/nm3,酸雾≤5mg/nm3。

29.所述低压闪蒸汽冷凝液净化处理后回收,将分离酸性不凝气后的蒸汽冷凝液中加入阳离子絮凝剂,加入浓度为1.4

‑

1.6ppm,并进行搅拌,去除水中的悬浮物和煤尘。

30.所述低压闪蒸汽冷凝液净化处理后回收,具体步骤如下:将分离酸性不凝气后的蒸汽冷凝液由气液分离器底部排出,进入净化一体化设备,在净化一体化设备中,首先进入药剂槽,在此加入阳离子絮凝剂,加入浓度为1.4

‑

1.6ppm,并进行搅拌,然后通入净化一体化设备的沉降槽,将水中的钙镁离子、悬浮物、煤尘等沉淀到槽底部,通过槽底部的泵输送到板框过滤机压制成滤饼,净化后的冷凝液水质澄清,进入气化灰水槽,循环使用。

31.所述阳离子絮凝剂为使用固体阳离子聚丙烯酰胺配制的浓度为1%的溶液。

32.所述分离酸性不凝气后的蒸汽冷凝液的电导率为2090μs/

㎝

,ph为8.37,碱度为2.9mmol/l,硬度为4.35mmol/l,ca

2

的浓度为178.35mg/l,cl

‑

的浓度为4.25mg/l,浊度为19175 mg/l,nh

4

的浓度为148.65mg/l,悬浮物的浓度为124148mg/l,硫化物的浓度为0.94 mg/l,cod为200mg/l。

33.所述净化后的冷凝液的电导率为1868μs/

㎝

,ph为8.32,碱度为2.8mmol/l,ca

2

的浓度为108.6mg/l,cl

‑

的浓度为4.37mg/l,浊度为3.4mg/l,nh

4

的浓度为128.5mg/l,悬浮物的浓度为0mg/l,硫化物的浓度为0.95 mg/l,cod为236mg/l。

34.与现有技术相比,本发明的有益效果为:(1)本发明的含酸性不凝气的低品位蒸汽综合回收利用技术,通过有机朗肯循环低温发电技术,将含污染物的低品位蒸汽热能转化为清洁电能,实现了热量的充分回收利用;(2)本发明的含酸性不凝气的低品位蒸汽综合回收利用技术,将蒸汽中的硫化氢、

氨等污染物通过硫回收装置制取98%硫酸,变废为宝;(3)本发明的含酸性不凝气的低品位蒸汽综合回收利用技术,将冷凝液净化后回用,减少了水的浪费,节约了水资源,实现了对含酸性气的低品位蒸汽的综合回收利用。

35.(4)本发明的含酸性不凝气的低品位蒸汽综合回收利用技术,符合国家的节能减排政策,具有显著的经济效益和环保效益;(5)本发明的含酸性不凝气的低品位蒸汽综合回收利用技术,为保证换热和发电效率,发电机组换热器采用的独特的换热管湍流结构,管内有螺旋槽,保证流体在管内流动时保持湍流状态;该结构的特点是:介质流速快、换热效果好、在管内表面不容易结垢和附着、热胀冷缩的补偿能力强。

附图说明

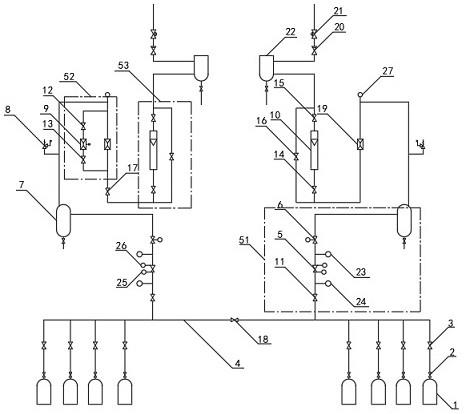

36.图1为含酸性不凝气的低品位蒸汽综合回收利用技术的工艺系统流程:图2为低压闪蒸酸性不凝气进硫回收系统示意图;说明:1

‑

燃烧器;2

‑

焚烧炉;3

‑

第一蒸发器;4

‑

脱硝反应器;5

‑

转化器;6

‑

冷凝器;7

‑

动力波洗涤塔;8

‑

尾吸塔;9

‑

静电除雾器;10

‑

烟囱。

具体实施方式

37.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

38.实施例1如图1所示,一种含酸性不凝气的低品位蒸汽综合回收利用技术,包括采用有机朗肯循环低温发电技术回收热能,低品味蒸汽中的含酸性不凝气回收利用生产98%硫酸,低压闪蒸汽冷凝液净化处理后回收。

39.采用有机朗肯循环低温发电技术回收热能,具体步骤如下:含酸性气的气化低闪蒸汽的成分如下:1、针对含酸性不凝气的低品味蒸汽热值低、携带液滴和煤尘、含有酸性不凝气的特点,采用有机朗肯循环机组(orc)发电,发电有机工质选用r245fa(五氟丙烷),r245fa的沸点是15℃,冰点

‑

160℃,临界温度154℃,临界压力3.651mpa。该工质不燃烧、安全性高。r245fa在较低的温度下就可以汽化产生高压,因此可以利用这一特点来实现低温发电。

40.2、其原理是含酸性不凝气的低品味蒸汽进入蒸发器(过热器、蒸发器、预热器),加

热工质为r245fa,使其蒸发过热;高压的热工质蒸汽驱动涡轮发电机运转产生电能;从涡轮发电机出来的乏汽经冷凝器冷却和凝结成液态工质;液态工质经工质泵,增压后送回蒸发器,重复循环。

41.3、液态有机工质(r245fa、252m3/h、40℃、1.3mpa)通过工质泵,进入预热器,温度升至100℃,然后在蒸发器中加热成为102℃的气体,再进入过热器中被来自气化的含酸性不凝气的低品味蒸汽(115℃、0.1mpa)加热至105℃,形成压力为1.3mpa的高温高压气态工质,将高温高压气态工质通入涡轮机,经喷嘴和叶轮将高温、高压气体工质转化为高速流体。

42.然后再将高速流体的动能转化为旋转机械的轴功,最后由机械能转换成电能,发电量为1450kwh。做功后的气态工质降至0.2mpa,63℃,经冷凝器内循环水冷却降温至40℃,变为饱和液态工质并被工质泵吸入加压后循环利用。

43.来自气化的含酸性不凝气的低闪蒸汽(压力0.1mpa,温度115℃)20t/h,首先进入发电机组过热器的管内,将过热器壳程的气态饱和有机工质进行加热,使其变成过热气态,低闪蒸汽温度由115℃降为110℃,然后进入蒸发器的管内,将壳程的103℃液态饱和工质加热使其变为气态饱和工质,低闪蒸汽温度由110℃降为109℃,然后进入预热器管内,将壳程的液态工质加热,使其达到饱和状态,出预热器的低压闪蒸汽冷凝并降温至87℃后,冷凝液进入气液分离器。

44.所述含酸性不凝气的低闪蒸汽即为含酸性不凝气的低品味蒸汽。

45.4、由于气化低压闪蒸汽中携带煤尘和酸性不凝气,容易吸附在列管表面影响换热和不凝气积聚占据有效换热空间,因此低闪蒸汽在过热器、蒸发器、预热器均走管内,这样利用压差,气液均可实现正常流动;换热管的结构设计保证流体在管内流动时保持湍流状态,管内有螺旋槽,该结构的特点是:介质流速快、换热效果好、在管内表面不容易结垢和附着、热胀冷缩的补偿能力强。

46.由于低压闪饱和蒸汽中含有co2、硫化氢、氨等不凝气,且腐蚀性较强,因此过热器、蒸发器、预热器管程均采用316不锈钢材质。

47.由于采用了含酸性气和煤尘的低压蒸汽管内流程和换热器特殊的结构设计,可以保证机组长周期稳定达到发电效率。

48.实施例2如图2所示,低品味蒸汽中的含酸性不凝气回收利用生产98%硫酸的系统,包括:燃烧器1,焚烧炉2,第一蒸发器3,脱硝反应器4,转化器5,冷凝器6,动力波洗涤塔7,尾吸塔8,静电除雾器9,烟囱10。

49.将出预热器的温度为87℃的低压闪蒸汽冷凝液通入气液分离器,冷凝液中的co2、硫化氢等酸性不凝气分离出来后自顶部排出,所述低压闪蒸汽冷凝液分离出的酸性不凝气的成分为:

所述酸性不凝气的压力为45kpa。

50.低品味蒸汽中的含酸性不凝气回收利用生产98%硫酸,具体步骤如下:1、低压闪蒸酸性不凝气与低温甲醇洗工段的酸性气、燃料气在燃烧器1入口混合,与风机来的空气一起进入燃烧器1和焚烧炉2(炉内1.9kpa)完全燃烧生成含so2气体;所述低温甲醇洗工段的酸性气的温度为25℃;压力为45kpa;所述低温甲醇洗工段的酸性气的成分及体积分数为:h2s 22.07%;n

2 7.33%;co270.52%;ch3oh 0.08%;所述燃料气的温度为25℃;压力为45kpa;所述燃料气的成分及体积分数为:h

2 28.1%;n20.68%;co21.33%;co 69.89%。

51.其中,低压闪蒸酸性不凝气:甲醇洗酸性气:燃料气:风机来的空气的体积比是1:65:25:350。

52.所述风机来的空气的温度为197℃,压力为40kpa。

53.2、自焚烧炉2出来的温度为915℃的so2气体经第一蒸发器3冷却至400℃后进入脱硝反应器4进行脱硝,然后再进入转化器5进行so2催化反应,将so2转化为so3;所述脱硝反应器的温度为400℃,压力是

‑

10kpa;所述脱硝的目的是脱除氮氧化物。

54.所述so2催化反应的反应温度是380℃,反应压力是

‑

10kpa;所述so3的温度是386℃,压力是

‑

10kpa。

55.3、将转化成的so3通入第二蒸发器中降温至290℃后进入冷凝器6。

56.4、将so3气体通入管程,被壳程中来自冷却风机的冷空气逆流由290℃冷却至100℃,其中的so3和h2o冷凝为硫酸膜沿着玻璃管朝下流动,与上升的so3气体逆流接触,酸浓度逐渐增大,至冷凝器底部时硫酸浓度达到最大值,即98%。

57.5、冷凝下来的硫酸收集在冷凝器底部的酸槽内,经降温至60℃后送硫酸储槽;不凝气体离开冷凝器后依次经过动力波洗涤塔7和尾吸塔8,使用浓度为5%的双氧水将尾气中残余的so2被氧化so3,so3遇水形成硫酸,进入洗涤液中,当洗涤液中的硫酸浓度达到10%后,回收到酸槽中,用于吸收冷凝器中的so3制取98%的硫酸。

58.6、剩余尾气经过静电除雾器9进行后续处理后,直接进入烟囱10排放,烟囱10排放的气体中so2浓度≤35mg/nm3,nox浓度≤50mg/nm3,酸雾≤5mg/nm3,满足国家环保排放标准的要求。

59.实施例3低压闪蒸汽冷凝液净化处理后回收,具体步骤如下:净化前回用的冷凝液水质分析:

将分离酸性不凝气后的蒸汽冷凝液由气液分离器底部排出,进入净化一体化设备,在净化一体化设备中,首先进入药剂槽,在此加入阳离子絮凝剂,加入浓度为1.5ppm,并进行搅拌,保证药剂与冷凝液充分混合,然后通入净化一体化设备的沉降槽,将水中的钙镁离子、悬浮物、煤尘等沉淀到槽底部,通过槽底部的泵输送到板框过滤机压制成滤饼,净化后的冷凝液水质澄清,进入气化灰水槽,循环使用。

60.所述阳离子絮凝剂为使用固体阳离子聚丙烯酰胺配制的浓度为1%的溶液。

61.净化后回用的冷凝液水质分析:除非另有说明,本发明中所采用的百分数均为质量百分数。

62.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。