1.本实用新型属于隧洞工程技术领域,具体涉及一种隧道初期支护中导洞拱架立架装置。

背景技术:

2.双侧壁导坑法是一项边开挖边支护的施工技术,其原理是:利用两个中隔壁把整个隧道大断面分成左中右3个小断面施工,左、右导洞先行,中间断面紧跟其后;初期支护仰拱成环后,拆除两侧导洞临时支撑,形成全断面。两侧导洞皆为倒鹅蛋形,有利于控制拱顶下沉。

3.双侧壁导坑法适用于围岩较差的

ⅴ

级围岩条件下的行车隧道开挖,在浅埋大跨度隧道施工时,采用双侧壁导坑法能够控制地表下沉,保持掌子面的稳定。在当下对交通要求更高的前提下,在高速公路、市政道路三车道以及四车道隧道应用较为广泛。

4.双侧壁导坑法施工安全,但速度较慢,成本较高,各个导洞分割面积较小,特别是中导洞施工困难,难以实现台阶法及全断面开挖的大型机械化施工,主要依靠人工立架为主,机械配合为辅,不管是施工质量还是施工安全均存在极大的风险,且中导洞人工施工循环时间长,严重制约隧道整体掘进速度,成为双侧壁导坑法施工控制进度的瓶颈。

5.在本道路工程中,隧道形式为双向8车道分离式隧道,隧道左右线衬砌内轮廓高11.45m,宽18.79m,隧道左线全长1983m,右线全长1769m,隧道地质构造为牛角坡背斜,围岩等级为4、5级,其中5级围岩长度936m,占隧道总长49.9%,采用隧道进口段z5q及z5级围岩双侧壁导坑法开挖。虽然隧道整体开挖宽度较大,但中导洞开挖净宽只有4.12m,且z5q级支护属于浅埋加强段,围岩普遍较差,中导洞采用预留核心土法开挖,拱顶位置操作空间较小,只有1m左右,无法使用立架机进行立架作业,只能采用人工立架的方式进行,作业劳动强度高,劳动时间长,功效较低。

技术实现要素:

6.本实用新型的目的是,提供一种隧道初期支护中导洞拱架立架装置及其施工方法,应用机械安装中导洞拱架对中导洞形成支护,用以解决双侧壁导坑法中导洞施工工作强度高、循环时间长等问题。

7.本实用新型采用的技术方案是,一种隧道初期支护中导洞拱架立架装置,包括:

8.拱架槽,包括立板和肋板,所述立板包括第一立板和第二立板,第一立板和第二立板间隔预定距离平行并列设置,肋板位于第一立板和第二立板之间,且肋板两端分别固定连接第一立板和第二立板下部;

9.支撑系统,包括升降机构、旋转机构和安装座,所述升降机构立设于支撑面,安装座通过螺丝固定连接升降机构顶端,旋转机构固定在安装座上;

10.连接头,位于第一立板外侧与拱架槽固定连接,并采用螺丝通过连接杆连接旋转机构。

11.进一步的,所述升降机构包括底座,底座顶部固定连接液压缸,液压缸连接液压泵,液压泵下方设置油箱且油箱固定在底座上。

12.进一步的,所述旋转机构由电机和电机输出轴连接座组成,电机的输出轴插接在电机输出轴连接座内部,电机输出轴连接座底部固定连接法兰,法兰与安装座固定连接。

13.进一步的,所述肋板包括第一肋板和第二肋板,第一肋板和第二肋板分别对称设于第一立板和第二立板前端和后端,并且所述第一肋板和第二肋板竖向设置。

14.进一步的,所述肋板呈横置的工字型结构,肋板右侧端面与第一立板焊接,肋板左侧端面与第二立板焊接。

15.进一步的,所述第一立板和第二立板之间的距离与拱架宽度相匹配。

16.进一步的,所述第一立板和第二立板上部横向设置若干定位孔,且匹配定位孔设置定位销。

17.进一步的,所述连接头包括底板和侧板,所述底板顶端与第一立板底端固定连接,侧板设有两块,分别垂直底板相对固定在底板上,两块侧板上对应开设安装孔,安装孔匹配设有固定销。

18.进一步的,所述连接头底板和侧板之间的连接处设有加强板,所述加强板包括上部加强板,设置在底板与第一立板的连接处,中部加强板,设置在底板与侧板的中部,下部加强板,设置在底板与侧板的下部。

19.进一步的,所述安装孔分别设置在上部加强板和中部加强板、中部加强板和下部加强板之间。

20.相较现有技术,本实用新型的有益效果是:

21.1)本实用新型提出的拱架立架装置结构简单、易于设置,对使用环境要求不高,使用时通过在下台阶快速将拱架连接好,通过升降机构直接托举至拱顶,通过旋转机构微调转动后实现中导洞拱架的快速安装,解决了目前中导洞拱顶位置操作空间小,无法使用立架机进行立架作业,而人工立架作业劳动强度大,效率低的问题,本实用新型加快循环时间的同时,降低了工人作业强度和作业人员数量,同时由于机械作业,只需人工简单配合,降低了在人工立架过程中工人受伤的风险;

22.2)本实用新型采用升降机构和旋转机构组成支撑系统,升降机构采用电力驱动液压泵控制液压缸完成升降运动,不依赖洞内机械,而旋转机构通过电机转动实现微调后准确安装拱架;

23.3)所述肋板采用第一肋板和第二肋板分别固定在第一支立板和第二立板前端和后端,以达到稳定、牢固连接第一立板和第二立板的目的,并且第一肋板和第二肋板对称竖向设置,有利于对弧形的拱架形成支撑;

24.4)所述肋板呈横置的工字型结构,增大肋板左侧端面和右侧端面与第二立板和第一立板的连接面积,增强连接牢固性;

25.5)所述第一立板与第二立板之间的距离与拱架宽度匹配,正好将拱架放置在拱架槽中,有利于拱架托举;

26.6)所述第一立板和第二立板上部横向设置定位孔,定位孔与拱架自身连接孔对应,利用定位销穿过立板与拱架上的定位孔和连接孔,防止托举过程中拱架滑移;

27.7)所述连接头底板和侧板之间的连接处设有加强板,加强底板和侧板的连接牢固

性,增大连接头强度,确保连接头承受挖机臂对连接头的操作强度。

附图说明

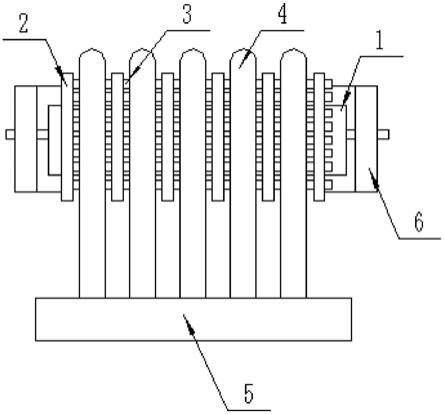

28.图1为本实用新型结构示意图;

29.图2为本实用新型拱架槽结构示意图;

30.图3为本实用新型肋板结构示意图;

31.图4为本实用新型旋转结构结构示意图;

32.图5为本实用新型连接头结构示意图。

33.图中标注:1、拱架槽,11、立板,111、第一立板,112、第二立板,113、定位孔,114、定位销,12、肋板,121、第一肋板,122、第二肋板;

34.2、支撑系统,21、升降机构,211、底座,212、行走轮,213、液压缸,214、液压泵,215、油箱;22、旋转机构,221、电机,222、电机输出轴连接座,223、法兰;

35.3、连接头,31、底板,32、侧板,321、安装孔,322、固定销,33、加强板,331、上部加强板,332、中部加强板,333、下部加强板;

36.4、连接杆。

具体实施方式

37.以下将结合说明书附图对本实用新型进一步解释说明,以便于本领域专业人员更好地理解。

38.请参阅图1

‑

5,一种隧道初期支护中导洞拱架立架装置,包括拱架槽1、支撑系统2、连接头3和连接杆4。

39.所述拱架槽1包括立板11和肋板12,立板11包括第一立板111和第二立板112,为两块结构、大小相同的钢板,且立板11厚度不低于5cm,具有较大强度,所述第一立板111和第二立板112间隔预定距离平行并列设置;肋板12位于第一立板111和第二立板112之间,且肋板12两端分别固定连接第一立板111和第二立板112下部。在本实施例中,所述肋板12包括第一肋板121和第二肋板122,第一肋板121和第二肋板122分别对称设于第一立板111和第二立板112前端和后端,以稳定、牢固地连接第一立板111和第二立板112,保持结构平衡,并且所述第一肋板121和第二肋板122竖向设置,有利于对弧形的拱架形成支撑。

40.进一步的,所述肋板12呈横置的工字型结构,肋板12右侧端面与第一立板111焊接,肋板12左侧端面与第二立板112焊接,工字型结构的肋板12增大了肋板12和第一立板111以及第二立板112的接触面积,增强连接牢固性,并且便于焊接。

41.所述第一立板111、第二立板112和肋板12构成具有预定深度的拱架槽1,并且第一立板111和第二立板112之间的距离与拱架宽度相匹配,拱架横向置于拱架槽1中,通过拱架槽1对拱架进行夹持托举。

42.为了防止托举过程中拱架发生滑移,所述第一立板111和第二立板112上部横向设置至少两个定位孔113,所述定位孔113与拱架自身的连接孔对应,且匹配定位孔112设置定位销114,将定位销114穿过定位孔113和连接孔,将拱架固定在立板11上。

43.支撑系统2包括升降机构21、旋转机构22和安装座23,所述升降机构21包括底座211,底座211立设于支撑面,底座211底部设有行走轮212,底座211顶部固定连接液压缸

213,液压缸213连接液压泵214,液压泵214下方设置油箱215且油箱215固定在底座211上,升降机构21通过电力驱动液压泵213,使得液压缸213上升,通过拱架槽1完成对拱架托举。所述安装座23通过螺丝固定连接升降机构21顶端,旋转机构22固定在安装座23上,旋转机构22由电机221和电机输出轴连接座222组成,电机221的输出轴插接在电机输出轴连接座222内部,电机输出轴连接座222底部固定连接法兰223,法兰223与安装座23固定连接。

44.所述连接头3位于第一立板111外侧与第一立板111固定连接,并采用螺丝通过连接杆4连接旋转机构22。连接头3包括底板31和侧板32,所述底板31顶端与第一立板111底端固定连接,侧板32设有两块,分别垂直底板31相对固定在底板31上背离第一立板111的一侧,底板31与两块侧板32构成u型槽结构,并且连接头3的底板31和侧板32之间的连接处设有加强板33,具体地,所述加强板33包括上部加强板331,设置在底板31与第一立板111的连接处,中部加强板332,设置在底板31与侧板32的中部,下部加强板333,设置在底板31与侧板32的下部,以增大底板31和第一立板111、底板31和侧板32的连接稳固性,增大连接头3强度。此外,两块侧板32上对应开设安装孔321,所述安装孔321分别设置在上部加强板331和中部加强板332、中部加强板332和下部加强板333之间,安装孔321匹配设有固定销322,连接杆4插入连接头3后通过固定销322固定连接。

45.本实用新型的工作原理及使用过程为:

46.中导洞爆破开挖完成后,及时运输掌子面渣土,完成后整平道路,清理掌子面危岩,及时施做初喷混凝土,中导洞外连接拱架,拱架连接好后,挖机吊起拱架使其直立,并利用拱架槽1直接托举起拱架,采用定位销113穿过定位孔114和拱架自身的连接孔固定拱架,再启动升降机构21将拱架托举至中导洞掌子面,并通过控制旋转机构22微调拱架位置,完成后人工连接螺栓,并用扳手旋转加固,拱架安装连接完成后,挖机及时推出,锚杆施工班组进场开始系统锚杆作业工作。

47.本实用新型可以在拱顶位置操作空间较小,只有1m左右,无法使用立架机进行立架作业时使用,解决现有技术人工立架劳动强度大、效率低、危险性高的问题。且本实用新型装置小巧,实现装置快速安装或拆卸,灵活方便,不占用循环时间;通过在下台阶快速将拱架连接好,直接托举至拱顶,可以微调转动,实现中导洞拱架的快速安装,加快循环时间的同时,降低了工人作业强度和作业人员数量,同时由于机械作业,只需人工简单配合,降低了在人工立架中间工人受伤的风险。

48.以上所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。