1.本实用型涉及航空发动机试车技术领域,特别是一种自动柔性补偿器。

背景技术:

2.航空发动机在进行试车时,发动机的启动和停止是通过一套连杆机构来准确推动启动、停车活门,连杆机构推动的准确性和稳定性,是保障试车过程中安全和数据有效的核心所在。

3.航空发动机停车活门相对不同试车台位置都有差异,现有的刚性结构推动活门不同状态,安装前需要多人配合才能完成的反复调试工作,定位准确性差,且调试繁琐,从而导致工作效率低;且发动机试车时自身振动会影响停车活门状态,刚性连接推杆不能自动补偿位移量,从而可能对停车活门造成损伤,存在巨大安全风险。

4.因此,为解决上述问题,现提出一种自动柔性补偿器,其安装便捷,调试简单,能提供柔性补偿空间,且能吸收发动机试车时自身振动和偏摆误,避免损伤发动机;能适用于不同航空发动机试车台上应用;且能使启动和停止两个极限位置能够精确,稳定,可靠,无需多人配合,操作简单,大大提高操作效率。

技术实现要素:

5.本实用新型的目的在于克服现有技术的缺点,提供一种自动柔性补偿器,能保障停车连杆推动发动机停车活门时,启动和停止两个极限位置能够精准、稳定、可靠固定活门位置;一次装好无需调整,大大提高工作效率;且结构简捷,空间占用小,质量轻,安装十分便捷;内部结构可实现压缩、拉伸双向补偿量分别至少在5mm,可有效补偿发动机自身振动和偏摆误差,避免损失发动机,定位稳定可靠的自动柔性补偿器。

6.本实用新型的目的通过以下技术方案来实现:

7.一种自动柔性补偿器包括上柔性补偿段,与上柔性补偿段连接的下柔性补偿段;

8.所述上柔性补偿段包括上壳体、上活塞杆、上顶紧螺母、上弹簧、上预紧机构,所述上活塞杆平行设置在上壳体内并伸出上壳体右端,上弹簧套设在上活塞杆左端并抵接在上顶紧螺母与上活塞杆凸肩之间,上预紧机构传动连接在上顶紧螺母左端;

9.所述下柔性补偿段包括下壳体、下活塞杆、下顶紧螺母、下弹簧、下预紧机构,所述下活塞杆平行设置于下壳体内并伸出下壳体右端,下弹簧套设在下活塞杆右端并抵接在下顶紧螺母与下活塞杆凸肩之间,下预紧机构传动连接在下顶螺母右端;

10.所述上活塞杆右端与下壳体螺纹连接;

11.所述上顶紧螺母外表面与上壳体内表面螺纹连接,下顶紧螺母外表面与上壳体内表面螺纹连接,所述上壳体设置有用于调节上预紧机构的上开槽口,下壳体设置有用于调节下预紧机构的下开槽口,上预紧机构和上顶紧螺母构成的连接体内部形成位移腔;

12.所述上壳体与发动机执行机构推杆连接,下活塞杆右端与发动机停车活门连接。

13.上柔性补偿段和下柔性补偿段的设置,利用上弹簧、下弹簧的压缩功能,缓冲功

能,以及吸收振动和冲击能量的功能,能自动补偿位移量,在零位和满度两个极限位置时都有至少5mm柔性补偿空间,且能吸收发动机试车时自身振动和偏摆误,避免损伤发动机,使定位稳定可靠。

14.进一步地,所述的上预紧机构包括与上顶紧螺母左端传动连接上压筒,与上压筒左端抵接的上预紧弹簧,以及抵接在上预紧弹簧与上壳体内侧之间的顶环,转动上压筒,上压筒带动上顶紧螺母转动并产生位移,从而压缩或解压上弹簧。从而能调节上柔性补偿段的最大行程。

15.进一步地,所述的下预紧机构包括与下顶紧螺母右端传动连接的下压筒,以及抵接在下压筒与下壳体内侧之间的下预紧弹簧,转动下压筒,下压筒带动下顶紧螺母转动并产生位移,从而压缩或解压下弹簧。从而能调节下柔性补偿段的最大行程。上柔性补偿段、下柔性补偿段的最大行程可调,进而能更精确的调节自动柔性补偿器与发动机停车活门的位置,并解决了安装位置误差和发动机自身制造误差所带来的安装调试繁琐的瓶颈问题,一次装好无需调整,大大提高工作效率。

16.进一步地,所述的上壳体包括上顶筒,与上顶筒左端螺纹连接的上焊接螺母,与上顶筒右端螺纹连接的限位螺母;所述上焊接螺母与发动机执行机构推杆连接。

17.进一步地,所述的下壳体包括下顶筒,与下顶筒左端子母扣扣合的连接螺母,与下顶筒右端螺纹配合的下压帽。下顶筒与连接螺母通过子母扣扣合的方式,能使得相对转动上活塞杆与下壳体时,下顶筒与连接螺母的连接不受影响。

18.进一步地,所述的上活塞杆右端设有外螺纹,连接螺母左端设有内螺纹,上活塞杆与连接螺母螺纹连接。

19.进一步地,所述的下活塞杆与下顶筒和上活塞杆与上顶筒配合加工的配合间隙分别在0.02

‑

0.03mm,便于实现上活塞杆、下活塞杆的自由伸缩。

20.进一步地,所述的上活塞杆右端,且位于上活塞杆的外螺纹左侧处设有铣槽一,连接螺母外表面设有铣槽二。铣槽一、铣槽二的设计便于转动调节上活塞杆与连接螺母的连接位置,从而便于调节自动柔性补偿器的整体长度。

21.本实用新型具有以下优点:

22.(1)采用上柔性补偿段、下柔性补偿段结合的双向柔性补偿结构,利用上弹簧、下弹簧的压缩功能,缓冲功能,以及吸收振动和冲击能量的功能,使得自动柔性补偿器能自动补偿位移量,在零位和满度两个极限位置时都有至少5mm柔性补偿空间,且能吸收发动机试车时自身振动和偏摆误,避免损伤发动机,使定位稳定可靠。

23.(2)通过上活塞杆与连接螺母的连接位置可调节,使得自动柔性补偿器的整体长度可调节,从而可扩展到其他航空发动机试车台上应用,适用于不同发动机试车。

24.(3)通过上预紧弹簧、下预紧弹簧施加向上向下预紧力,设置上开槽口、下开槽口用以分别调节上预紧机构、下预紧机构,从而实现上柔性补偿段、下柔性补偿段的最大行程可调,进而更精确的调节自动柔性补偿器与发动机停车活门的位置,达到启动和停止两个极限位置足够精准、稳定、可靠的目的,并解决了安装位置误差和发动机自身制造误差所带来的安装调试繁琐的瓶颈问题,一次装好无需调整,大大提高工作效率。

附图说明

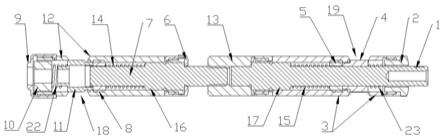

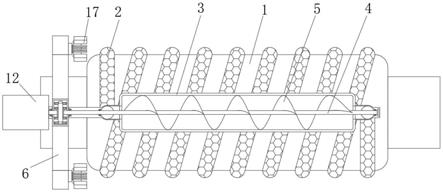

25.图1 为本实用新型的结构剖面图;

26.图2 为本实用新型的示意图;

27.图中:1

‑

下活塞杆,2

‑

下压帽,3

‑

下顶筒,4

‑

下压筒,5

‑

下顶紧螺母,6

‑

限位螺母,7

‑

上活塞杆,8

‑

上顶紧螺母,9

‑

上焊接螺母,10

‑

顶环,11

‑

上压筒,12

‑

上顶筒,13

‑

连接螺母,14

‑

上弹簧,15

‑

下弹簧,16

‑

上活塞杆凸肩,17

‑

下活塞杆凸肩,18

‑

上开槽口,19

‑

下开槽口,20

‑

铣槽一,21

‑

铣槽二,22

‑

上预紧弹簧,23

‑

下预紧弹簧。

具体实施方式

28.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

29.如图1、图2所示,一种自动柔性补偿器包括上柔性补偿段、下柔性补偿段;上柔性补偿段包括上壳体、上活塞杆7、上顶紧螺母8、上弹簧14、上预紧机构,下柔性补偿段包括下壳体、下活塞杆1、下顶紧螺母5、下弹簧15、下预紧机构;其中,上壳体包括上顶筒12,与上顶筒12左端螺纹连接的上焊接螺母9,以及与上顶筒12右端螺纹连接的限位螺母6;下壳体包括下顶筒3,与下顶筒3左端子母扣扣合的连接螺母13,以及与下顶筒3右端螺纹配合的下压帽2;上顶筒12对应上预紧机构处设有上开槽口18,下顶筒3对应下预紧机构处设有下开槽口19,上顶紧螺母8外表面与上顶筒12外表面螺纹连接,下顶紧螺母5外表面与下顶筒3内表面螺纹连接;上活塞杆7平行设置在上壳体内,且上活塞杆7的右端伸出上壳体后与连接螺母13螺纹配合连接,上活塞杆7右端设有外螺纹,连接螺母13左端设有内螺纹,下活塞杆1平行设置于下壳体内并伸出下壳体右端;

30.同时,上活塞杆7、下活塞杆1分别设有上活塞凸肩16、下活塞凸肩17,上弹簧14套设在上活塞杆7上,上弹簧14位于上活塞杆凸肩16左侧并抵接在上活塞杆凸肩16与上顶紧螺母8之间,下弹簧15套设在下活塞杆1上,下弹簧15位于下活塞杆凸肩17右侧并抵接在下活塞杆凸肩17与下顶紧螺母5之间,上预紧机构传动连接在上顶紧螺母8的左侧,上预紧机构左侧通过上焊接螺母9封堵,上预紧机构和上顶紧螺母8构成的连接体内部形成位移腔,下预紧机构传动连接在下顶紧螺母5右侧,下预紧机构右侧通过下压帽2封堵;上焊接螺母9与发动机执行机构推杆连接,下活塞杆1右端与发动机停车活门连接。

31.试车台试车不同发动机时,执行机构推杆与发动机停车活门间的间隙距离不同,由于上活塞杆7与连接螺母13为螺纹配合,安装自动柔性补偿器时,调节上活塞杆7与连接螺母13的连接位置即可调节自动柔性补偿器的整体长度,使得自动柔性补偿器能适用于不同发动机试车。

32.本方案中,上预紧机构包括依次抵接的上压筒11、上预紧弹簧22、顶环10,下预紧机构包括抵接的下压筒4、下预紧弹簧23,上压筒11、下压筒4分别设有凸起,上顶紧螺母8、下顶紧螺母5分别设有与凸起相配合的凹槽,上压筒11与上顶紧螺母8和下压筒4与下顶紧螺母5分别通过凸起、凹槽卡接形成传动连接,从上开槽口18处转动上压筒11,上压筒11带动上顶紧螺母8转动并产生位移,从而压缩或解压上弹簧14,从而调节上柔性补偿段的最大行程,从下开槽口19处转动下压筒4,下压筒4带动下顶紧螺母5转动并产生位移,从而压缩或解压下弹簧15,从而调节下柔性补偿段的最大行程。

33.由于试车时,执行机构推杆推动发动机停车活门,启动和停止两个极限位置都需保障足够精准、稳定、可靠,在试车安装调试时,自动柔性补偿器安装后,可调节上预紧机构、下预紧机构从而改变上柔性补偿段、下柔性补偿段的最大行程,进而更精确的调节执行机构推杆与发动机停车活门的位置,达到启动和停止两个极限位置足够精准、稳定、可靠的目的,解决了安装前需要多人配合才能完成反复调试工作的难题;并且,在安装位置出现误差后需要再次调试时,也不必拆卸装置即可直接调节,使得操作更简单、便捷,解决了安装位置误差和发动机自身制造误差所带来的安装调试繁琐的瓶颈问题。

34.试车时,当执行机构推杆向上推动上焊接螺母9时,与上壳体螺纹配合的上顶紧螺母8压缩上弹簧14向上移动,进而上弹簧14推动上活塞杆7向上移动,上活塞杆7向上推动下柔性补偿段整体向上移动进而到达停车活门上极限位置;当执行机构推杆向下拉动上焊接螺母9时,上顶筒12向下带动上活塞杆7,上活塞杆7向下拉动下壳体,同时与下壳体螺纹连接的下顶紧螺母5向下压缩下弹簧15,进而下弹簧15推动下活塞杆1向下移动,进而下活塞杆1右端到达停车活门下极限位置;以上过程中,上弹簧14和下弹簧15具有压缩功能,缓冲功能,以及吸收振动和冲击能量的功能,从而上弹簧14、下弹簧15能为执行机构推杆分别在零位和满度两个极限位置时都提供有至少5mm柔性补偿空间,自动补偿位移量,且能吸收发动机试车时自身振动和偏摆误,避免损伤发动机,使定位稳定可靠。

35.优选的,本方案中,下活塞杆1与下顶筒3和上活塞杆7与上顶筒12配合加工的配合间隙分别在0.02

‑

0.03mm,便于实现下活塞杆1、上活塞杆7的自由伸缩。

36.本方案中,上活塞杆7右端,且位于上活塞杆7的外螺纹左侧处设有铣槽一20,连接螺母13外表面设有铣槽二21,在进行上活塞杆7与连接螺母13的连接位置调节时,铣槽一20、铣槽二21的设计便于进行转动调节。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。