1.本发明涉及工程车轮辋技术领域,具体地说,是一种整体式工程机械车轮轮辋及其制备方法。

背景技术:

2.工程机械车辆是国家基础建设的重要设备,随着国家对产业升级的广泛深入,用户对工程机械车辆的要求变得越来越高,由此对工程机械车轮的要求也在不断提升,尤其是大型或超大型的工程机械车辆,其对车轮力学性能要求更是非常苛刻。

3.目前,现有的工程机械车轮轮辋多采用型材钢槽圈、钢板冲压成型,同时需要分体焊接工艺,即将型材钢槽圈与钢板冲压成型的轮圈进行内外环焊拼接,由于焊接工艺始终存在安全隐患,且存在生产工艺成本高、效率低、产品外观粗糙、负载能力低、安全性差等缺陷。因此,内外环焊的工程车车轮越来越不被市场看好,对于大型或超大型的工程机械车辆更是不能满足使用要求,而整体式的工程车轮轮辋则越来越受到市场的青睐。

4.整体式的工程车轮辋目前也有相关资料和文献介绍,如专利号“201910372068.5”介绍了一种一件式工程车轮辋的生产方法,其轮缘与内挡圈一体成型,轮辐与外挡圈或轮缘一体成型,避免了由于锁圈、外轮缘(内、外挡圈)的不合格造成的漏气等问题,车轮由分体变为整体的设计,提升了圆度、同心度、跳动的技术指标;专利号“201110267142.0”介绍了一种钢圈整体轮辋的加工方法,该加工方法采用热压成型模具对轮辋小口端进行镦厚成型,加工方法简单,加工成型的轮辋体圆柱度精度高,结构性能稳定。然而,现有的整体式工程车轮辋内的锁圈凹槽均为车削加工而成,且往往都在最后一道工序完成锁圈凹槽的车削加工,这样也存在一定的不足。首先车削加工效率较低,特别是大型的工程车轮辋,其装夹麻烦、加工成本较高;其次车削加工过程中,其对工程车轮辋还是存在一定隐形损伤,会影响到轮辋的整体使用强度,而且,如果加工过程控制不慎,就会出现裂纹,导致轮辋报废,前期的工序都会浪费,从而造成了较大经济的损失。

技术实现要素:

5.本发明的目的是为了克服现有技术中的不足,提供一种整体式工程机械车轮轮辋及其制备方法,整体式工程机械车轮轮辋具有结构简单,一体成型、成本低,其制备方法采用冷旋压工艺加工轮辋的锁圈凹槽,再配合滚压或旋压工艺制备出力学性能好、外观美观、使用寿命长的工程车轮辋,尤其适应于大型工程车轮辋的生产。

6.为了实现上述目的,本发明的技术方案为:一种整体式工程机械车轮轮辋,包括轮辋,所述轮辋为一体式结构,所述轮辋上设有锁圈凹槽。

7.本发明还公开了上述整体式工程机械车轮轮辋的制备方法,依次包括以下步骤:(1)板材冲压:按轮辋规格大小计算板材的长宽,将板材冲压为规定尺寸方板;(2)卷圆:将上述冲压好的板材放入卷圆机,卷制成圆形开口筒体,所述圆形开口筒体上留有焊接缝,焊接缝尺寸为5~12mm;

(3)接缝焊接:通过自动焊缝设备,采用焊剂将上述圆形开口筒体的焊接缝焊好,形成一个完整的圆形筒体;(4)扩涨整圆:将上述圆形筒体放入扩圆装置内进行扩涨整圆,从而获得圆整度较好的轮辋毛坯;(5)冷滚旋压成型:将轮辋毛坯放入冷滚旋压装置内进行锁圈凹槽加工,通过旋轮加工出轮辋毛坯的锁圈凹槽;(6)轮辋毛坯镦粗:在热压成型模具中将上述轮辋毛坯的一端镦粗;(7)轮辋成型:通过滚压成型,将所述上述轮辋毛坯的另一端滚压成轮辋成品要求的形状。

8.作为本发明的进一步改进,所述步骤(1)中的板材冲压采用四柱裁断机冲压而成。

9.作为本发明的进一步改进,所述步骤(2)中的卷圆机采用上一下二的三辊结构,卷圆采用预卷和终卷两次工序完成。

10.作为本发明的进一步改进,所述步骤(3)中的焊剂为hj431熔炼型高锰高硅低氟焊剂,颗粒度为8~40目。

11.作为本发明的进一步改进,所述步骤(3)接缝焊接过程中,采用气体保护焊丝,所述气体保护焊丝的直径为0.8~1.2mm。

12.作为本发明的进一步改进,所述步骤(4)的扩圆装置包括内模,所述内膜由多个扇形块沿圆周排列而成,其中心形成倒锥形内腔,其外周壁上设置有沿圆周延伸的环槽;弹簧安置在所述环槽内,用于捆扎所述内模;倒锥形块,放置在所述倒锥形内腔内,与倒锥形内腔相配合;顶轴,其一端依次穿过所述通孔、轴孔与倒锥形块连接,其中部设有挡板,另一端与顶伸动力装置连接。

13.作为本发明的进一步改进,所述步骤(5)中的旋轮为高强度不锈钢圆形模头,旋轮的旋压进给力为15~25mpa,进给速度为0.5~2.0mm/min。

14.作为本发明的进一步改进,所述步骤(6)中的镦粗包括将轮辋毛坯加热至800℃-900℃,放入热压成型的坯料槽中;通过模具和压板的挤压,实现轮辋毛坯一端的镦粗。

15.作为本发明的进一步改进,所述步骤(7)轮辋成型采用旋压工艺,所述旋压工艺为强力旋压,轮辋具有不等厚结构。

16.作为本发明的进一步改进,所述轮辋材质为普通钢板材质。

17.本发明的有益效果为:一种整体式工程机械车轮轮辋,具有结构简单、成本低、强度高等特点,采用整体式结构和普通钢板材质,避免了采用型材钢槽圈和钢板冲压成型的轮圈内外环焊,造成工程车轮辋成本高、效率低、负载能力差的问题。本发明整体式工程机械车轮轮辋的制备方法,具有生产工艺简单、效率高、产品负载能力好的特点,通过冷滚旋压工艺加工锁圈凹槽,使得锁圈凹槽段结构致密性更高,理化性能更好;同时将锁圈凹槽加工工艺提前到扩涨整圆之后,大大减少了锁圈凹槽加工对轮辋的损伤,且轮辋后期通过强力旋压成型,轮辋组织结构更加紧密,密度更高,从而提高了轮辋的整体强度。

附图说明

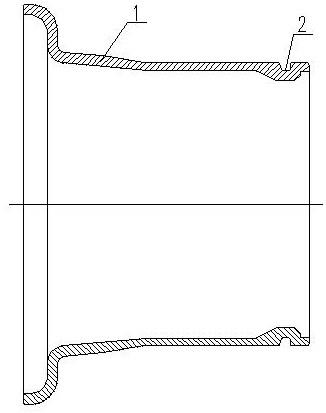

18.图1为本发明整体式工程机械车轮轮辋的结构示意图;图2为本发明整体式工程机械车轮轮辋的工艺流程图;

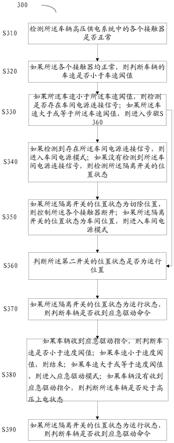

图3为本发明整体式工程机械车轮轮辋的加工方法流程图。

19.具体实施方式

20.下面结合附图通过具体实施例来详细描述本发明。

21.如图1所示,一种整体式工程机械车轮轮辋,包括轮辋1,所述轮辋1为一体式结构,所述轮辋1上设有锁圈凹槽2;具体的,所述轮辋1采用普通钢板材质,通过滚压或旋压制备而成,轮辋壁厚为不等厚结构。

22.如图2所示,本发明的整体式工程机械车轮轮辋工艺流程为:板材冲压卷圆接缝焊接扩涨整圆冷滚旋压成型轮辋毛坯镦粗轮辋成型。

23.如图3所示的本发明钢圈整体轮辋的加工方法流程,依次包括以下步骤:(1)板材冲压:按轮辋规格大小计算板材的长宽,将板材冲压为规定尺寸方板,如图3中的(a)所示;(2)卷圆:将上述冲压好的板材放入卷圆机,卷制成圆形开口筒体3,所述圆形开口筒体3上留有焊接缝4,焊接缝4的尺寸为5~12mm,如图3中的(b)所示;(3)接缝焊接:通过自动焊缝设备,采用焊剂将上述圆形开口筒体的焊接缝焊好,形成一个完整的圆形筒体,如图3中的(c)所示;(4)扩涨整圆:将上述圆形筒体放入扩圆装置内进行扩涨整圆,从而获得圆整度较好的轮辋毛坯,如图3中的(d)所示;(5)冷滚旋压成型:将轮辋毛坯放入冷滚旋压装置内进行锁圈凹槽加工,通过旋轮加工出轮辋毛坯的锁圈凹槽,如图3中的(e)所示;(6)轮辋毛坯镦粗:在热压成型模具中将上述轮辋毛坯的一端镦粗,如图3中的(f)所示;(7)轮辋成型:通过滚压成型,将所述上述轮辋毛坯的另一端滚压成轮辋成品要求的形状,如图3中的(g)所示。

24.进一步地,所述步骤(1)中的板材冲压采用四柱裁断机冲压而成;具体的,所述板材为普通钢板材质,厚度为8~14mm。

25.进一步地,所述步骤(2)中的卷圆机采用上一下二的三辊结构,卷圆采用预卷和终卷两次工序完成;具体的,先将冲压好的方板两端部预弯成圆弧状,再将预弯后的方板放置于三辊结构卷圆机的下滚轮上,启动下滚轮使之向上移动,下滚轮与上滚轮之间的垂直距离逐渐减小,当下滚轮移动到放置于其上的方板与上滚轮接触时,启动上滚轮使之进行正反转,同时继续向上移动下滚轮,直至方板形成圆形开口筒体3,如图3中的(b)所示。

26.进一步地,所述步骤(3)中的焊剂为hj431熔炼型高锰高硅低氟焊剂,颗粒度为20~40目;更进一步地,所述步骤(3)接缝焊接过程中,采用气体保护焊丝,所述气体保护焊丝的直径为0.8~1.2mm;具体的,采用的气体保护焊丝焊接具有较强的铜层结合力和抗锈蚀能力,焊接过程中焊丝送丝稳定,焊缝成形美观,焊接烟雾及飞溅较小,使得轮辋的焊缝具有较高的抗拉伸性能及低温冲击性能,满足工程车轮辋的使用要求。

27.进一步地,所述步骤(4)的扩圆装置包括内模,所述内膜由多个扇形块沿圆周排列

而成,其中心形成倒锥形内腔,其外周壁上设置有沿圆周延伸的环槽;弹簧安置在所述环槽内,用于捆扎所述内模;倒锥形块,放置在所述倒锥形内腔内,与倒锥形内腔相配合;顶轴一端依次穿过所述通孔、轴孔与倒锥形块连接,其中部设有挡板,另一端与顶伸动力装置连接。

28.进一步地,所述步骤(5)中的旋轮为高强度不锈钢圆形模头,旋轮的旋压进给力为15~25mpa,进给速度为0.5~2.0mm/min;具体的,所示旋轮进给的压力和进给速度,可根据工程车轮辋直径大小做出具体调整,直径越大,进给压力越大,进给速度越小,从而保证锁圈凹槽2加工成品率。

29.进一步地,所述步骤(6)中的镦粗包括将轮辋毛坯加热至800℃-900℃,放入热压成型的坯料槽中;通过模具和压板的挤压,实现轮辋毛坯一端的镦粗。

30.进一步地,所述步骤(7)轮辋成型采用旋压工艺,所述旋压工艺为强力旋压,轮辋具有不等厚结构;旋压可进一步提高轮辋的理化性能,包括提高强度、增加密度,使得轮辋具有更好负载能力,延长使用寿命。

31.为进一步详细阐述本发明的具体实施例,方便本领域技术人员的理解,本发明具体实例分别以8.5/1.3-20、8.5/1.7-24和10.0/1.5-28三种规格轮辋,即轮辋直径分别20英寸(508mm)、24英寸(609.6mm)和28英寸(711.2mm)三种尺寸的工程车轮辋,进一步阐述本发明整体式工程车轮辋的制备方法。

32.实施例1:(1)板材冲压:按8.5/1.3-20的轮辋规格,计算出板材需冲压的长宽为1590*216mm,选取厚度为8mm普通钢板材质,通过四柱裁断机将板材冲压为1590*216mm方板,公差范围为

±

1.5mm,冲压后的方板如图3中的(a)所示;(2)卷圆:将上述冲压好的方板放入上一下二的三辊结构卷圆机,经过预卷和终卷两次工序,卷制成圆形开口筒体3,所述圆形开口筒体3上留有焊接缝4,焊接缝4的尺寸为5mm,如图3中的(b)所示;(3)接缝焊接:通过自动焊缝设备,采用颗粒度为20~40目的hj431熔炼型高锰高硅低氟焊剂,将上述圆形开口筒体的焊接缝焊好,同时在焊接过程中采用直径为0.8mm的气体保护焊丝,焊接形成一个完整的圆形筒体,如图3中的(c)所示;(4)扩涨整圆:将上述圆形筒体放入扩圆装置内进行扩涨整圆,所述扩圆装置通过专有设计,内部具有倒锥形内腔,并配合顶轴动力装置,从而获得圆整度较好的轮辋毛坯,如图3中的(d)所示;(5)冷滚旋压成型:将轮辋毛坯放入冷滚旋压装置内进行锁圈凹槽加工,将旋轮的旋压进给力设置为15mpa,进给速度设为2.0mm/min,通过旋轮加工出轮辋毛坯的锁圈凹槽,如图3中的(e)所示;(6)轮辋毛坯镦粗:在热压成型模具中将上述轮辋毛坯的一端镦粗,将轮辋毛坯加热至800℃,放入热压成型的坯料槽中,通过模具和压板的挤压,实现轮辋毛坯一端的镦粗如图3中的(f)所示;(7)轮辋成型:通过滚压成型,将所述上述轮辋毛坯的另一端滚压成轮辋成品要求的形状,如图3中的(g)所示。

33.实施例2:

(1)板材冲压:按8.5/1.7-24的轮辋规格,计算出板材的长宽为1906*216mm,选取厚度为12mm普通钢板材质,通过四柱裁断机将板材冲压为1906*216mm方板,公差范围为

±

1.5mm,冲压后的方板如图3中的(a)所示;(2)卷圆:将上述冲压好的方板放入上一下二的三辊结构卷圆机,经过预卷和终卷两次工序,卷制成圆形开口筒体3,所述圆形开口筒体3上留有焊接缝4,焊接缝4的尺寸为8mm,如图3中的(b)所示;(3)接缝焊接:通过自动焊缝设备,采用颗粒度为20~40目的hj431熔炼型高锰高硅低氟焊剂,将上述圆形开口筒体的焊接缝焊好,同时在焊接过程中采用直径为1.0mm的气体保护焊丝,焊接形成一个完整的圆形筒体,如图3中的(c)所示;(4)扩涨整圆:将上述圆形筒体放入扩圆装置内进行扩涨整圆,所述扩圆装置通过专有设计,内部具有倒锥形内腔,并配合顶轴动力装置,从而获得圆整度较好的轮辋毛坯,如图3中的(d)所示;(5)冷滚旋压成型:将轮辋毛坯放入冷滚旋压装置内进行锁圈凹槽加工,将旋轮的旋压进给力设置为20mpa,进给速度设为1.5mm/min,通过旋轮加工出轮辋毛坯的锁圈凹槽,如图3中的(e)所示;(6)轮辋毛坯镦粗:在热压成型模具中将上述轮辋毛坯的一端镦粗,将轮辋毛坯加热至850℃,放入热压成型的坯料槽中,通过模具和压板的挤压,实现轮辋毛坯一端的镦粗如图3中的(f)所示;(7)轮辋成型: 采用旋压工艺,所述旋压工艺为强力旋压,轮辋具有不等厚结构,壁厚最薄处和最厚处厚度分别为8mm和14mm,如图3中的(g)所示。

34.实施例3:(1)板材冲压:按10.0/1.5-28的轮辋规格,计算出板材的长宽为2221*254mm,选取厚度为14mm普通钢板材质,通过四柱裁断机将板材冲压为2221*254mm方板,公差范围为

±

2.0mm,冲压后的方板如图3中的(a)所示;(2)卷圆:将上述冲压好的方板放入上一下二的三辊结构卷圆机,经过预卷和终卷两次工序,卷制成圆形开口筒体3,所述圆形开口筒体3上留有焊接缝4,焊接缝4的尺寸为12mm,如图3中的(b)所示;(3)接缝焊接:通过自动焊缝设备,采用颗粒度为8~40目的hj431熔炼型高锰高硅低氟焊剂,将上述圆形开口筒体的焊接缝焊好,同时在焊接过程中采用直径为1.2mm的气体保护焊丝,焊接形成一个完整的圆形筒体,如图3中的(c)所示;(4)扩涨整圆:将上述圆形筒体放入扩圆装置内进行扩涨整圆,所述扩圆装置通过专有设计,内部具有倒锥形内腔,并配合顶轴动力装置,从而获得圆整度较好的轮辋毛坯,如图3中的(d)所示;(5)冷滚旋压成型:将轮辋毛坯放入冷滚旋压装置内进行锁圈凹槽加工,将旋轮的旋压进给力设置为25mpa,进给速度设为0.5mm/min,通过旋轮加工出轮辋毛坯的锁圈凹槽,如图3中的(e)所示;(6)轮辋毛坯镦粗:在热压成型模具中将上述轮辋毛坯的一端镦粗,将轮辋毛坯加热至900℃,放入热压成型的坯料槽中,通过模具和压板的挤压,实现轮辋毛坯一端的镦粗如图3中的(f)所示;

(7)轮辋成型: 采用旋压工艺,所述旋压工艺为强力旋压,轮辋具有不等厚结构,壁厚最薄处和最厚处厚度分别为10mm和16mm,如图3中的(g)所示。

35.最后,还要注意的是,本发明还可用其他的不违背本发明的精神和主要特征的具体形式来概述。因此,无论从哪一点来看,本发明的上述各实施方案都只能认为是对本发明的说明而不能限制本发明;权利要求指出了本发明的范围,而上述的说明并未指出本发明的范围;因此,在与本发明的权利要求书相当的含义和范围内的任何变化,都应认为是包括在权利要求书的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。