xxy对位平台检验方法

技术领域

1.本发明是关于一种位移平台的检验方法,尤其是指一种xxy对位平台检验方法。

背景技术:

2.一般对位平台的检验方式,其是通过将测试顶座设置于该对位平台的x轴及y轴方向,借以操控该对位平台x轴向位移及y轴向位移,进而触碰该顶座来进行测试;然而,此类检测对位平台的配置方式仅能进行x轴及y轴的移动检测,对于目前已研发可斜向位移的对位平台而言,仅有x轴及y轴的检测显然是不足以精准地达到对位平台检测的效果,而且以接触方式所进行的检测,更会因接触产生的推顶阻力而具有偏差值,无法准确及有效地进行检测,亟需改善的必要。

3.有鉴于此,本发明人于多年从事相关产品的制造开发与设计经验,针对上述的目标,详加设计与审慎评估后,终得一确具实用性的本发明。

技术实现要素:

4.本发明所欲解决的技术问题在于针对现有技术存在的上述缺失,提供一种xxy对位平台检验方法。

5.该xxy对位平台检验方法包含一视觉对位系统,该视觉对位系统包括一电子摄影机,用以记录一检验片的影像,并经由该视觉对位系统内的一检测软件,进行该影像的误差值的分析、比对且予以记录;一xxy对位平台,设置于该视觉对位系统的电子摄影机下方,该xxy对位平台承载该检验片,该检验片保持在该电子摄影机的视野中,并通过该电子摄影机取得该检验片的中心点,再控制该xxy对位平台行进位移至少四单点方向,该xxy对位平台位移时皆以该检验片的中心点为起点,并以该检验片的中心点为终点依序进行各该单点方向的往复位移,且于各该单点方向皆等距位移并至少来回位移五次,进而以该检验片的初始中心点的位置值与各该单点方向第一次移动的位置值作为基准值,并将该xxy对位平台每次位移至各该单点方向的位置值以及回归该中心点的位置值作为检测值,经由该电子摄影机记录后交由该检测软件分析、比对各该单点方向的基准值与检测值间的误差,进而计算出该xxy对位平台的位移精度。

6.较佳地,该至少四单点方向包括前方、后方、左侧方以及右侧方的x、y方向。

7.较佳地,该xxy对位平台行进八该单点方向,除了前述x、y方向外,更具有左前方、左后方、右前方、右后方的四个斜角方向。

8.较佳地,该检验片具有一可明确辨识形状的标靶。

9.较佳地,该检验片具有一矩形标靶,该矩形标靶是尺寸为边长0.5mm的正方形标靶区块。

10.对照先前技术的功效:该xxy对位平台上设置一检验片,并经由视觉对位系统的电子摄影机记录该检验片随着该xxy对位平台位移状态的影像,再利用视觉对位系统内建的检测软件进行分析、比对,以取得该xxy对位平台位移数值是否落于精度等级范围内,借此

通过非接触式的视觉对位系统进行xxy对位平台的检测,不仅具有x轴向及y轴向的位移检测外,更能取得斜向位移的检测数据,且相较接触式检验方式更能有效避免不可预期的误差情况产生,有助于提升该xxy对位平台的检验精度,兼具实用性的增进。

附图说明

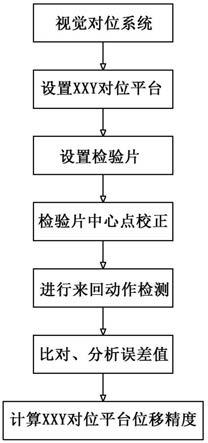

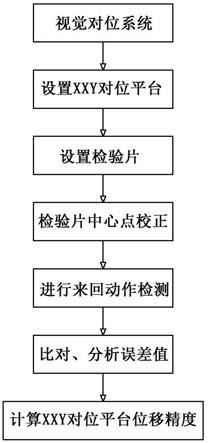

11.图1为本发明的检验方法流程方块图。

12.图2为本发明的设置状态示意图。

13.图3为本发明的xxy对位平台位移八单点方向的示意图。

14.图4为本发明的xxy对位平台于p0及p1间位移的示意图。

15.图5为本发明的xxy对位平台于p0及p2间位移的示意图。

16.图6为本发明的xxy对位平台于p0及p7间位移的示意图。

17.图7为本发明的检验比对的示意图。

18.附图中的符号说明:10:视觉对位系统;11:电子摄影机;20:检验片;30:xxy对位平台;40:精度等级范围。

具体实施方式

19.为使对本发明的目的、特征及功效能够有更进一步的了解与认识,以下配合图式详述如后:首先,先请参阅图1、2、3所示,一种xxy对位平台检验方法,包括:一视觉对位系统10,该视觉对位系统10包括一电子摄影机11,用以记录一检验片20的影像,并经由该视觉对位系统内的一检测软件(图式未显示),进行该影像的分析、比对,进而取得检验数值并予以记录;一xxy对位平台30,设置于该视觉对位系统10的电子摄影机11下方,该xxy对位平台30承载该检验片20,该检验片20保持在该电子摄影机11的视野中,并通过该电子摄影机11取得该检验片20的中心点p0,再控制该xxy对位平台30行进位移八单点方向p1~p8,八该单点方向除了包括前方p1、后方p2、左侧方p3以及右侧方p4的x轴、y轴方向外,更包含左前方p5、左后方p6、右前方p7、右后方p8的四个斜角方向,该xxy对位平台30位移时皆以该检验片20的中心点p0为起点,并以该检验片20的中心点p0为终点依序进行各该单点方向p1~p8的往复位移,且各该单点方向p1~p8皆等距位移并至少来回位移五次,进而以该检验片20的初始中心点p0的位置值与各该单点方向p1~p8第一次移动的位置值作为基准值,并将该xxy对位平台30每次位移至各该单点方向p1~p8的位置值以及回归该中心点p0的位置值作为检测值,经由该电子摄影机11记录后交由该检测软件分析、比对各该单点方向p1~p8的基准值与检测值间的误差,进而计算出该xxy对位平台30的位移精度。

20.前述检验片20具有一可明确辨识形状的标靶,尤其是一种矩形标靶,该矩形标靶是尺寸为边长0.5mm的正方形标靶区块。

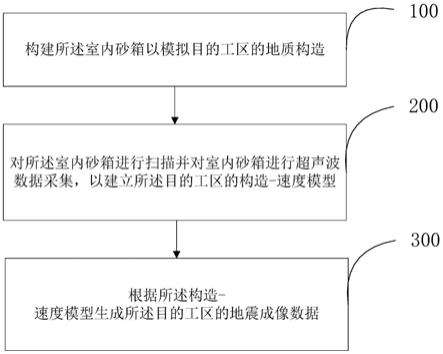

21.再请由图4、5、6所示观之,为该xxy对位平台30由中心点p0往其中三该单点方向p1、p2以及p7的连续位移作动的示意图,由于该xxy对位平台30往所述单点方向位移时,皆以检验片20的中心点p0为起点往各该单点方向p1~p8位移,移动预设距离后返回至该中心点p0,借此取得xxy对位平台30位移作动的基准值以及检测值,再经由该检测软件分析、比对回归中心点p0以及行进各该单点方向p1~p8的偏移误差的数据,各取其中偏移量最大的

检测数据作为误差值,再以初始中心点p0为圆心所默认的圆形区域为精度等级范围40,如图7所示,若检测后的中心点误差值落于圆形区域的精度等级范围40内,即为可接受的误差范围内;反之中心点误差值落于圆形区域的精度等级范围40外时,则为精度不足,需再作xxy对位平台30的调整及修正。

22.借上述具体实施例的结构,可得到下述的效益:该xxy对位平台30上设置一检验片20,并经由视觉对位系统10的电子摄影机11记录该检验片20随着该xxy对位平台30位移状态的影像,再利用视觉对位系统10内建的检测软件进行分析、比对,以取得该xxy对位平台30位移数值是否落于精度等级范围内,借此通过非接触式的视觉对位系统10进行xxy对位平台30的检测,不仅具有x轴向及y轴向的位移检测外,更能取得斜向位移的检测数据,且相较接触式检验方式更能有效避免不可预期的误差情况产生,有助于提升该xxy对位平台30的检验精度,兼具实用性的增进。

23.以上所述,仅为本发明的一较佳实施例而已,当不能以此限定本发明实施的范围;即大凡依本发明申请专利范围所作的均等变化与修饰,皆应仍属本发明专利涵盖的范围内。

技术特征:

1.一种xxy对位平台检验方法,其特征在于,包括:一视觉对位系统,该视觉对位系统包括一电子摄影机,用以记录一检验片的影像,并经由该视觉对位系统内的一检测软件,进行该影像的误差值的分析、比对且予以记录;一xxy对位平台,设置于该视觉对位系统的电子摄影机下方,该xxy对位平台承载该检验片,该检验片保持在该电子摄影机的视野中,并通过该电子摄影机取得该检验片的中心点,再控制该xxy对位平台行进位移至少四单点方向,该xxy对位平台位移时皆以该检验片的中心点为起点,并以该检验片的中心点为终点依序进行各该单点方向的往复位移,且于各该单点方向皆等距位移并至少来回位移五次,进而以该检验片的初始中心点的位置值与各该单点方向第一次移动的位置值作为基准值,并将该xxy对位平台每次位移至各该单点方向的位置值以及回归该中心点的位置值作为检测值,经由该电子摄影机记录后交由该检测软件分析、比对各该单点方向的基准值与检测值间的误差,进而计算出该xxy对位平台的位移精度。2.根据权利要求1所述的xxy对位平台检验方法,其特征在于,该至少四单点方向包括前方、后方、左侧方以及右侧方的x、y方向。3.根据权利要求2所述的xxy对位平台检验方法,其特征在于,该xxy对位平台行进八该单点方向,除了所述x、y方向外,更具有左前方、左后方、右前方、右后方的四个斜角方向。4.根据权利要求1所述的xxy对位平台检验方法,其特征在于,该检验片具有一能够明确辨识形状的标靶。5.根据权利要求1所述的xxy对位平台检验方法,其特征在于,该检验片具有一矩形标靶,该矩形标靶是尺寸为边长0.5mm的正方形标靶区块。

技术总结

本发明提供了一种XXY对位平台检验方法,该XXY对位平台是设置于一视觉对位系统下方,且该XXY对位平台上设置一检验片,并经由视觉对位系统的电子摄影机记录该检验片随着该XXY对位平台位移状态的影像,再利用视觉对位系统内建的检测软件进行分析、比对,以取得该XXY对位平台位移数值是否落于精度等级范围内,借此通过非接触式的视觉对位系统进行XXY对位平台的检测,不仅具有X轴向及Y轴向的位移检测外,更能取得斜向位移的检测数据,且相较接触式检验方式更能有效避免不可预期的误差情况产生,有助于提升该XXY对位平台的检验精度,兼具实用性的增进。用性的增进。用性的增进。

技术研发人员:邱毓英 张嘉杰 林柄宏

受保护的技术使用者:全研科技有限公司

技术研发日:2020.05.15

技术公布日:2021/11/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。