1.本发明属于高炉炼铁节能增效技术领域,特别涉及一种降低高炉燃料比的方法。

背景技术:

2.钢铁工业是国民经济的有力支柱,其产品在各行业中随处可见,对国家建设起着至关 重要的作用。而高炉炼铁作为整个炼铁系统中的核心环节,高炉的各项经济技术指标稳定 是控制炼铁成本和效益的关键所在。如今,我国经济发展进入新常态,钢铁行业所带来的 能源消耗和环境污染问题也受到了极大关注,而高炉炼铁工序占钢铁总能耗的70%。因此, 炼铁工序是钢铁工业节能减排的工作重点,应充分挖掘高炉工序的节能减排潜力。为了响 应国家节能减排、绿色环保的号召,诸多炼铁企业纷纷从源头出发,降低高炉燃料比,从 而实现炼铁工序的超低排放与绿色生产。燃料比是煤化程度的重要指标,其值越高,能源 消耗量越大。在2018年不完全统计中917座高炉中,只有22座高炉的燃料比低于500kg/t。 大多数高炉燃料比高是高冶炼强度、大风量和高利用系数造成的,也有入炉铁品位偏低和 热风温度较低导致的高燃料比,而且污染物排放也较高。我国高炉平均燃料比545kg/t,最 高达到593.91kg/t,而国外先进水平小于500kg/t。分析可知国外高炉低燃料比得益于其 入炉铁品位较高、利用系数低以及炉料多为球团矿,不追求高利用系数和高产量。我国炼 铁技术虽已进入世界先进行列,但高炉燃料比与世界领先水平存在一定的差距。研究表明, 高炉炼铁所需热量78%来自于碳素的燃烧,而高炉炼铁成本中燃料比占了25~30%,因此降 低高炉燃料比对于降低生产成本,提高市场竞争力尤为重要。

技术实现要素:

3.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问 题的降低高炉燃料比的方法。

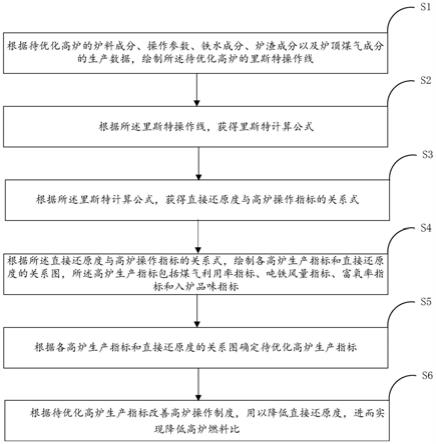

4.本发明实施例提供了一种降低高炉燃料比的方法,所述方法包括:

5.根据待优化高炉的炉料成分、操作参数、铁水成分、炉渣成分以及炉顶煤气成分的生 产数据,绘制所述待优化高炉的里斯特操作线;

6.根据所述里斯特操作线,获得里斯特计算公式;

7.根据所述里斯特计算公式,获得直接还原度与高炉操作指标的关系式;

8.根据所述直接还原度与高炉操作指标的关系式,绘制各高炉生产指标和直接还原度的 关系图,所述高炉生产指标包括煤气利用率指标、吨铁风量指标、富氧率指标和入炉品味 指标;

9.根据各高炉生产指标和直接还原度的关系图确定待优化高炉生产指标;

10.根据待优化高炉生产指标改善高炉操作制度,用以降低直接还原度,进而实现降低高 炉燃料比。

11.可选的,所述根据所述里斯特计算公式,获得直接还原度与高炉操作指标的关系式中, 所述直接还原度与高炉操作指标的关系式如下:

[0012][0013]

其中,γ

d

是指直接还原度;w(feo)是指炉料中feo的含量;w(tfe)是指炉料的综 合入炉品位;v

b

是指冶炼1吨铁水消耗的风量,即吨铁耗风量;w

o

是指富氧在鼓风中氧气含 量增加的百分数,即富氧率;w[fe]是指铁元素在生铁中的质量分数;η

co

是指高炉煤气利 用率;y

f

是指生产1mol fe从sio2、mno、p2o5以及脱硫夺取氧的摩尔数。

[0014]

可选的,所述直接还原度与高炉操作指标的关系式中,y

f

计算公式如下:

[0015][0016]

其中,w[si]是指硅元素在生铁中的质量分数;w[mn]是指锰元素在生铁中的质量分数; w[p]是指磷元素在生铁中的质量分数;w(s)是指炉渣中硫元素的质量分数;w[fe]是指铁 元素在生铁中的质量分数;u是指吨铁出渣量,即渣铁比。

[0017]

可选的,所述根据待优化高炉的炉料成分、操作参数、铁水成分、炉渣成分以及炉顶 煤气成分的生产数据,绘制所述待优化高炉的里斯特操作线,具体包括:

[0018]

根据待优化高炉的炉料成分、操作参数、铁水成分、炉渣成分以及炉顶煤气成分的生 产数据,获得铁氧化物还原夺取的氧量、少量元素还原夺取的氧量、风口前碳氧化夺取的 氧量和碳氧原子比的数据;

[0019]

根据所述铁氧化物还原夺取的氧量、少量元素还原夺取的氧量、风口前碳氧化夺取的 氧量和碳氧原子比的数据,绘制所述待优化高炉的里斯特操作线。

[0020]

可选的,所述根据所述直接还原度与高炉操作指标的关系式,绘制各高炉生产指标和 直接还原度的关系图,具体包括:

[0021]

根据所述直接还原度与高炉操作指标的关系式,结合所述待优化高炉自身的指标,分 析原燃料质量、操作参数对于所述待高炉炼铁直接还原度的影响,然后在保证渣铁产物成 分质量不变的情况下,绘制各高炉生产指标和直接还原度的关系图。

[0022]

可选的,所述方法还包括:

[0023]

根据已改善高炉操作制度的待优化高炉的炉料成分、操作参数、铁水成分、炉渣成分 以及炉顶煤气成分的生产数据,再次确定待优化高炉生产指标;

[0024]

根据再次确定的待优化高炉生产指标改善高炉操作制度。

[0025]

基于相同的发明构思,本发明实施例还提供了一种降低高炉燃料比的方法,所述方法 包括:通过降低碳素消耗来降低高炉燃料比。

[0026]

可选的,所述方法包括:通过降低直接还原度来降低所述碳素消耗,进而降低所述高 炉燃料比。

[0027]

可选的,所述方法包括:通过降低富氧率来降低所述碳素消耗,进而降低所述高炉燃 料比。

[0028]

可选的,所述方法包括:通过降低鼓风湿度来降低所述碳素消耗,进而降低所述高炉 燃料比。

[0029]

本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

[0030]

本发明实施例提供的降低高炉燃料比的方法,所述方法包括:根据待优化高炉的炉料 成分、操作参数、铁水成分、炉渣成分以及炉顶煤气成分的生产数据,绘制所述待优化高 炉的里斯特操作线;根据所述里斯特操作线,获得里斯特计算公式;根据所述里斯特计算 公式,获得直接还原度与高炉操作指标的关系式;根据所述直接还原度与高炉操作指标的 关系式,绘制各高炉生产指标和直接还原度的关系图,所述高炉生产指标包括煤气利用率 指标、吨铁风量指标、富氧率指标和入炉品味指标;根据各高炉生产指标和直接还原度的 关系图确定待优化高炉生产指标;根据待优化高炉生产指标改善高炉操作制度,用以降低 直接还原度,进而实现降低高炉燃料比;基于高炉冶炼碳素消耗本质,分析直接还原度的 影响因素,结合高炉自身存在问题,进而确定高炉降低燃料比途径,实现有效、快速的降 低高炉燃料比。

[0031]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可 依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明 显易懂,以下特举本发明的具体实施方式。

附图说明

[0032]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的 附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领 域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附 图。

[0033]

图1是本发明实施例提供的实验高炉里斯特操作线图;

[0034]

图2是本发明实施例提供的实验高炉煤气利用率与直接还原度间量化关系图;

[0035]

图3是本发明实施例提供的实验高炉吨铁风量与直接还原度间量化关系图;

[0036]

图4是本发明实施例提供的实验高炉富氧率与直接还原度间量化关系图;

[0037]

图5是本发明实施例提供的实验高炉入炉品味与直接还原度间量化关系图;

[0038]

图6是本发明实施例提供的实验高炉某月的煤气利用率与炉温关系图;

[0039]

图7是本发明实施例提供的实验高炉某月的煤气利用率与炉渣碱度关系图;

[0040]

图8是本发明实施例提供的实验高炉某月的炉顶测温图;

[0041]

图9是本发明实施例提供的实验高炉煤气利用率和燃料比关系图;

[0042]

图10是本发明实施例提供的实验高炉直接还原度与煤气利用率关系图;

[0043]

图11是本发明实施例提供的方法的流程图。

具体实施方式

[0044]

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由 此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发 明,而非限制本发明。

[0045]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使 用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域 技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0046]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过

市 场购买得到或者可通过现有方法制备得到。

[0047]

本技术实施例的技术方案为解决上述技术问题,总体思路如下:

[0048]

申请人在发明过程中发现:改善高炉燃料比指标其本质便是控制高炉内部的碳素消耗, 而高炉炼铁过程中的碳素消耗主要包含三个方面,即直接还原消耗、风口前燃烧消耗和铁 水渗碳消耗,冶炼吨铁所需要的碳素消耗总量的可由下式确定:

[0049]

f=c

直接

c

风口

c

渗碳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0050]

式中c

直接

——每吨生铁因直接还原消耗的碳量,kg;

[0051]

c

风口

——每吨生铁风口前鼓风燃烧的碳量,kg;

[0052]

c

渗碳

——每吨生铁的渗碳量,kg;

[0053]

上式中的碳素消耗由高炉内碳平衡得到的,其中的直接还原耗碳量可以分为两个部分:

[0054]

c

直接

=c

dfe

c

d其他

ꢀꢀꢀꢀꢀꢀ

(2)

[0055]

式中,c

dfe

是指直接还原feo所消耗的碳量,kg;c

d其他

是指si、mn、p等其他元素以 及石灰石在高温区分解出的co2被还原所消耗的碳量,kg。当高炉不加废铁时,铁的直接还 原消耗碳量c

dfe

可以表示为:

[0056][0057]

式中,[fe]是指铁水中铁元素的质量百分含量,γ

d

为巴普洛夫定义的直接还原度,即 高炉冶炼得到的直接还原铁量与总铁量之比。生铁中其他元素直接还原以及石灰石高温分 解co2参与的熔损耗碳量c

d其他

可由下式计算。

[0058][0059]

式中,[si]、[mn]、[p]分别为生铁中相应元素的质量百分含量;ω

石灰

为每吨生铁的石 灰石用量,单位kg;为石灰中co2含量;α为石灰石高温区的分解率,一般为0.4~0.6, 计算时可取α=0.5。

[0060]

风口前燃烧的碳量取决于鼓风中的氧浓度,当鼓风湿度为w

h

,富氧率为w

o

,鼓风中的 氧浓度为:

[0061]

φ

o2

=0.21 0.29w

h

w

o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0062]

根据碳素燃烧反应2c o2→

2co,计算c

风口

为:

[0063][0064]

式中,v

b

为吨铁耗风量,m3。

[0065]

在一定冶炼条件下,铁水成分稳定,即可设置a、b常数为:

[0066]

a=2.143[fe]

ꢀꢀꢀꢀꢀꢀ

(7)

[0067][0068]

当冶炼条件确定后,石灰石用量一定,这时冶炼吨铁碳素消耗总量f可由下面总式表 示:

[0069]

f=a

·

γ

d

b 1.071

×

(0.21 0.29w

h

w

o

)v

b

ꢀꢀꢀꢀ

(9)

[0070]

而热平衡计算表明吨铁鼓风量v

b

与直接还原度γ

d

实际成正比的直线关系,即 v

b

=m

·

γ

d

n,随着γ

d

增加,单位生铁的鼓风量v

b

也要增加。进而整理上式得到:

[0071]

f=a

·

γ

d

b 1.071

×

(0.21 0.29w

h

w

o

)

·

(m

·

γ

d

n)

ꢀꢀꢀꢀ

(10)

[0072]

综上可以看出,高炉冶炼生铁的碳素消耗总量分别受直接还原度、富氧率以及鼓风湿 度的影响,且炼铁的直接还原度占主导作用,因此控制高炉炼铁的直接还原度对于降低高 炉燃料消耗来说具有重要意义。

[0073]

根据本发明一种典型的实施方式,提供了一种降低高炉燃料比的方法,通过直接还原 度的理论计算,分析直接还原度的影响因素,结合高炉自身存在问题,确定高炉降低燃料 比途径的方法,该方法包括步骤如下:

[0074]

s1:根据待优化高炉的炉料成分、操作参数、铁水成分、炉渣成分以及炉顶煤气成分 等生产数据,绘制该高炉的list操作线;

[0075]

s2:基于里斯特计算公式推导得出直接还原度与高炉操作指标的关系总式如下:

[0076][0077][0078]

s3:结合待优化高炉自身实际工况以及措施的可实施性,以降低直接还原度为核心思 路,选择合理的优化指标,并立足于此项指标,改善高炉操作制度;

[0079]

s4:实施改善措施后运行一段时间进行复查,通过定量比较影响直接还原度指标的理 论变化值与实际指标变化值情况,再此分析影响直接还原度的主要指标;

[0080]

s5:确定主要指标后,在之后的优化实践中,可放宽对非主导因素指标的限制,追求 更大的生产收益。

[0081]

本研究基于高炉冶炼碳素消耗本质,分析直接还原度的影响因素,结合高炉自身存在 问题,进而确定高炉降低燃料比途径的方法,是将理论应用于实践的重要突破。

[0082]

分析方法中设有实施与复查结合的循环优化环节,通过定量比较影响直接还原度指标 的理论变化值与实际指标变化值情况,再此分析影响直接还原度的主要指标,最终可使结 论与高炉实践更加相符,更加准确地改善高炉燃料状况。

[0083]

下面将结合实施例、实验数据对本技术的降低高炉燃料比的方法进行详细说明。

[0084]

实施例1

[0085]

国内某企业的实验高炉于2010年正式开炉,高炉容积为4000m3。生产运行期间,实验 高炉常出现炉顶压力偏低、煤气利用率偏低、炉缸活跃性不好等问题,同时燃料比指标也 始终高居不下,2019年上半年生产指标的统计结果显示,实验高炉平均吨铁燃料比已高达 511.85kg。基于表1~表5列出的2019年7月某企业实验高炉炉料成分、生产指标、铁水成 分、炉渣成分以及炉顶煤气成分等生产数据,绘制实验高炉的里斯特操作线,如图1所示。

[0086]

表1高炉原燃料成分,wt%

[0087]

[0088]

表2高炉操作参数

[0089][0090]

表3铁水成分,wt%

[0091][0092]

表4炉渣成分,wt%

[0093][0094]

表5高炉炉顶煤气成分,%

[0095][0096]

1)铁氧化物还原夺取的氧量

[0097]

含铁原料中铁氧化物可能存在的矿物为fe2o3、feo,则:

[0098][0099]

2)少量元素还原夺取的氧:

[0100]

少量元素还原和脱硫过程中夺取的氧原子数与消耗的碳原子数是相同的,则:

[0101][0102]

3)风口前c氧化夺取的氧量:

[0103]

风口前碳燃烧是一个c原子与一个氧原子结合成co,则吨铁耗风量为:

[0104]

v

t

=1244.20m3/t

ꢀꢀꢀꢀꢀꢀ

(13)

[0105]

鼓风中含有的氧量:

[0106][0107]

风口前碳燃烧发生的化学反应如下:

[0108]

2c o2=2co

ꢀꢀꢀꢀꢀ

(15)

[0109]

则:

[0110][0111]

4)氧碳原子比n(o)/n(c)

[0112]

煤气中氧碳原子比可直接按照煤气成分进行计算,则:

[0113][0114]

绘制当前操作条件下的里斯特操作曲线,如图1所示。

[0115]

综上得到实验高炉里斯特操作线方程为:

[0116]

y=2.124x

‑

1.6426

ꢀꢀꢀꢀ

(18)

[0117]

直接还原度为:

[0118]

rd=0.482

ꢀꢀꢀꢀꢀꢀ

(19)

[0119]

将计算得到的实验高炉直接还原度以及相关指标参数带入碳素消耗计算公式,得到:

[0120]

a=2.143[fe]=202.73

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0121][0122]

f=202.73

·

γ

d

408.841=508.966

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0123]

根据计算结果可知,实验高炉2019年7月的吨铁碳素消耗量为508.966kg/t,对比7 月实际平均燃料比516.89kg/t,考虑燃料成分质量等因素,可认为计算结果处在合理范围 内,计算得到的实验高炉操作线能够一定程度上反映高炉真实冶炼情况。

[0124]

根据里斯特计算公式,量化直接还原度与高炉操作指标关系总式如下:

[0125][0126][0127]

结合实验高炉自身指标情况,计算分析原燃料质量、操作参数等因素对于实验高炉炼 铁直接还原度的影响。在保证渣铁产物成分质量不变的情况下,作出直接还原度与生产参 数关系图,如图2

‑

5所示。

[0128]

计算结果表明,不同参数对于炼铁直接还原度的影响程度不同。当保证铁水质量要求 一定,且只能改变单一生产参数的情况下,如想实现降低5%的直接还原度(降低10.14kg 燃料比),需要大约提高煤气利用率3.5%左右;或提高吨铁鼓风量125nm3/t;或提

高富氧率 3%;或降低混合矿入炉品位38%。显而易见,降低混合矿入炉品位38%这一条措施是不合理 的,可直接排除。统计2019年上旬实验高炉平均煤气利用率作表6。

[0129]

表6 2019年实验高炉煤气利用率

[0130][0131]

从表中可以看出,3#高炉煤气利用率最低值为44.69%,最高值为46.28%,不仅距离行 业最好水平有一定差距,且过程控制波动较大。

[0132]

因此,从实际生产成本角度考虑,结合实验高炉煤气利用率低、顶压偏低等具体工况 以及措施的可实施性,以提高煤气利用率作为核心思路,且适用于当前实验高炉状态,进 而有效实现实验高炉降低燃料比的目标。

[0133]

(1)炉缸状态改进措施

[0134]

影响煤气利用率的宏观原因有两个方面:一是炉料与煤气流的接触时间,二是炉料与 煤气流的反应时间。对2019年7月实验高炉炉温碱度与煤气利用率做对比,如图6、图7 所示,通过数据对比可以发现,指标波动大的区域煤气利用率相应偏低,当炉缸热状态较 好时,煤气利用率有升高。因此实验企业采取提高鼓风动能,减小死料柱肥大,改善炉缸 活性的方法。另外对于双铁口高炉而言,铁口出铁率必须达到73%以上才能满足高炉渣铁排 放的要求。而目前实验高炉炉缸活跃性不强,铁口出铁率偏低,会造成高炉渣铁排放不畅, 造成高炉憋渣铁操作,这也将造成煤气流分布紊乱。因此对3#高炉铁口也进行了及时的维 护,稳定出铁次数至8~10次/d,保障出铁量与渣铁生成量稳定平衡,以维持渣铁液面稳定。

[0135]

(2)布料制度存在问题及改进

[0136]

从炉顶十字测温结果可知,如图8所示,,炉顶料面平坦性不够,中心气流过于发展, 且中心通路过宽,且不均匀,大量煤气从中心通道逃逸至炉顶,边缘气流没有得到相应的 发展,炉料与煤气流的接触时间大大减少,煤气利用率大幅下降。对此实验高炉改变了矿 批重量,增大了炉墙与中心之间的矿石布料圈数;同时也增大了焦炭布料宽度,从36.5

°

~15

°ꢀ

增加至37

°

~14.5

°

,优化了中心与边缘的焦炭负荷。

[0137]

(3)原料指标存在问题及改进

[0138]

选取2019年月均入炉料的粒度分析结果如下表所示。实验高炉入炉料粒径小于5mm比 例偏高,且使用焦炭的平均粒度仅为50mm,矿料与焦炭粒度偏小会导致料柱透气性差,影 响气流合理稳定的分布,严重时会导致炉缸堆积等影响炉况稳定顺行的恶劣后果,均会影 响煤气流与炉料的合理接触,从而影响高炉煤气利用率。

[0139]

表7 2019年实验高炉煤气利用率,%

[0140][0141]

在原料入炉改进措施方面,实验高炉采用了减少入了炉粉料的举措,同时也提高了炉 料的平均粒径,旨在保证了炉料透气性,增大炉料与煤气接触面积,为间接还原反应提供 有利反应动力学条件,进而实现提高煤气利用效率。

[0142]

实践过程中发现,实验高炉煤气利用率得到改善,一年内煤气利用率实际提高1.93%。 其中煤气利用率最高月份为2020年5月,煤气利用率指标为48.41%,较2019年7月

提高 2.43%,对应燃料比下降9.3kg/t,约合每提高1%煤气利用率,降低3.8kg/t燃料比。

[0143]

附图6

‑

10的详细说明:

[0144]

图6为实验高炉2019年7月煤气利用率与炉温关系图,图7为实验高炉2019年7月 煤气利用率与炉渣碱度关系图,由图可得,由两图可得,炉温和炉渣碱度指标波动大的区 域煤气利用率相应偏低,当炉缸热状态较好时,煤气利用率有升高;

[0145]

图8为实验高炉2019年7月炉顶测温情况图,由图可得,炉顶料面平坦性不够,中心 气流过于发展,且中心通路过宽,且不均匀,大量煤气从中心通道逃逸至炉顶,边缘气流 没有得到相应的发展,炉料与煤气流的接触时间大大减少,煤气利用率大幅下降;

[0146]

图9为实验高炉煤气利用率和燃料比关系图,由图可得,实验高炉的煤气利用率和燃 料比存在明显关联,煤气利用与燃料比的时间曲线特征相反,这与理论推导情况相符合;

[0147]

图10为于企业实际生产参数计算的实验高炉直接还原度与煤气利用率关系图,由图可 得,实验高炉的实际直接还原度从一年前的48.18%下降至46.48%,总体降低了1.69%。

[0148]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0149]

(1)申请人在发明过程中发现:高炉冶炼生铁的碳素消耗总量分别受直接还原度、富 氧率以及鼓风湿度的影响,因此,可通过控制直接还原度、富氧率以及鼓风湿度等因素来 控制碳素消耗,进而控制高炉燃料比,且发现炼铁的直接还原度占主导作用,因此,控制 直接还原度可更高效的控制高炉燃料比;

[0150]

(2)本发明实施例提供的方法基于高炉冶炼碳素消耗本质,分析直接还原度的影响因 素,结合高炉自身存在问题,进而确定高炉降低燃料比途径的方法,是将理论应用于实践 的重要突破;

[0151]

(3)本发明实施例提供的方法设有实施与复查结合的循环优化环节,通过定量比较影 响直接还原度指标的理论变化值与实际指标变化值情况,再此分析影响直接还原度的主要 指标,最终可使结论与高炉实践更加相符,更加准确地改善高炉燃料状况。

[0152]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他 性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而 且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固 有的要素。

[0153]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概 念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选 实施例以及落入本发明范围的所有变更和修改。

[0154]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和 范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内, 则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。