1.本发明涉及聚乳酸合成领域,更具体地说涉及一种基于成核剂的制备高分子量聚乳酸的方法。

背景技术:

2.当前,我国塑料年产量超8000万吨,其中聚乙烯和聚氯乙烯等不可降解塑料袋每日使用近30亿个,年使用量近500万吨。巨大的使用量不可避免地造成了严重的白色污染问题,研究发现我国海洋表层水体漂浮垃圾已达4027个/平方千米,海洋生态遭受重大挑战。因此,应用生物可降解塑料替代部分不可降解塑料的使用,尤其是在一次性制品领域,具有重要的意义,有利于人与自然的可持续发展。

3.聚乳酸是一种常见的生物可降解塑料,具有良好的降解性、生物相容性和较好的力学性能,可以替代部分通用塑料用于农业、包装材料及服装等领域。目前,高分子量聚乳酸的制备主要应用“两步法”,即乳酸先脱水缩聚制备聚乳酸低聚物,而后解聚环化制备丙交酯,丙交酯经提纯后可开环聚合制备高分子量聚乳酸。该工艺路线的前期投入大,而且中间产物丙交酯的生产和纯化工艺冗长,导致聚乳酸的成本较高,限制了其大规模应用。如采用“一步法”工艺即乳酸直接脱水缩聚得到聚乳酸,虽然单体转化率高、工艺简单、成本较低,然而乳酸缩聚的平衡常数非常小,从热力学的角度看,难以生成高分子量的聚乳酸。

4.为解决“一步法”工艺中聚乳酸分子量不高的问题,有研究指出将熔融缩聚得到的低分子量聚乳酸在预结晶处理后,可在聚合物的结晶温度与熔点温度之间进行固相缩聚,进一步提高聚乳酸的分子量(maharana等,prog.polym.sci.2009,34,99

‑

124)。上述方法可大量制备重均分子量在6万左右的聚乳酸,但与“两步法”工艺制备的聚乳酸(重均分子量约13万以上)有较大差距。

5.由上所述,针对乳酸直接缩聚制备高分子量的聚乳酸仍有较大挑战。

技术实现要素:

6.本发明要解决的技术问题是,克服现有技术中的不足,提供一种基于成核剂的制备高分子量聚乳酸的方法。

7.为解决技术问题,本发明的解决方案是:

8.提供一种基于成核剂的制备高分子量聚乳酸的方法,是在乳酸直接脱水缩聚得到聚乳酸的一步法工艺过程中添加成核剂,最终得到高分子量聚乳酸;

9.成核剂添加方式有两种:(1)在开始缩聚反应前,先将成核剂与催化剂、乳酸溶液混合;或者,(2)将缩聚所得聚乳酸预聚物粉碎后与成核剂混匀,然后再进行预结晶和缩聚反应;

10.所述高分子量聚乳酸是指,聚乳酸的数均分子量m

n

为57

‑

107kg/mol、重均分子量m

w

为87

‑

182kg/mol。

11.作为本发明的优选方案,具体包括以下步骤:

12.(1)将成核剂加入含催化剂的乳酸溶液中并充分混合,将温度升至100~140℃,常压缩聚2~6h;然后将温度升至160~180℃,在50~200pa下缩聚4~10h,得到聚乳酸预聚物;

13.(2)将聚乳酸预聚物淬冷至室温下粉碎,在90~120℃预结晶0.5~3h;然后在130~150℃、50~200pa下继续缩聚6~15h,得到高分子量聚乳酸。

14.作为本发明的优选方案,具体包括以下步骤:

15.(1)将含催化剂的乳酸溶液升温至100~140℃,常压缩聚2~6h;然后将温度升至160~180℃,在50~200pa下缩聚4~10h,得到聚乳酸预聚物;

16.(2)将聚乳酸预聚物淬冷至室温下粉碎,与成核剂充分混合后,在90~120℃预结晶0.5~3h;然后在130~150℃、50~200pa下继续缩聚6~15h,得到高分子量聚乳酸。

17.作为本发明的优选方案,所述乳酸溶液为乳酸水溶液,乳酸在乳酸溶液中的质量分数为80~98%。

18.作为本发明的优选方案,所述乳酸为高光纯l型或d型乳酸。

19.作为本发明的优选方案,所述催化剂为辛酸亚锡(sn(oct)2)、钛酸正丁酯(tbt)、二水合氯化亚锡(sncl2·

2h2o)、对甲苯磺酸中的至少一种。

20.作为本发明的优选方案,所述成核剂为苯基膦酸锌(ppzn)、乳清酸、葵二酸二苯基二酰肼(sph)、己二酸二苯基二酰肼(aph)、n,n

′

,n

″‑

三环己基膦

‑

1,3,5

‑

苯三甲酰胺(btca)中的至少一种。

21.作为本发明的优选方案,在全过程的反应体系中,所述催化剂的质量占比为乳酸溶液质量的0.4%,所述成核剂的质量占比为乳酸溶液质量的0.1~1.0%。

22.作为本发明的优选方案,经粉碎后的聚乳酸预聚物的粒径在0.1~100微米之间。

23.作为本发明的优选方案,成核剂与乳酸溶液或与粉碎后聚乳酸预聚物的混合方式为机械搅拌法。

24.发明原理描述:

25.本发明中,成核剂与乳酸溶液和聚乳酸预聚物粉末有良好的相容性,能均匀分散到乳酸溶液中和聚乳酸预聚物粉末基体中。“一步法”制备高分子量聚乳酸主要分为:(熔融)缩聚、预结晶和(固相)缩聚三个步骤。成核剂的加入主要影响预结晶与固相缩聚过程,因此在预结晶之前加入成核剂,其作用机理是一致的。成核剂的作用机理是:所述成核剂在预结晶过程中,能够促进聚乳酸预聚物的结晶,提高聚乳酸预聚物的结晶度,从而在聚乳酸晶区的形成过程中,可以更好地将小分子单体、催化剂和聚乳酸的端基官能团排出到无定形区,增加聚乳酸分子间的羧酸根官能团与羟基官能团间的碰撞概率,促进缩聚反应继续进行,而后借助真空将反应体系中生成的水带走,使反应平衡向正反应方向移动,促使聚乳酸分子量进一步提高。在以往类似的技术中,本领域技术人员往往借助成核剂提高聚乳酸的结晶度,进而调控聚乳酸的光学性能和机械性能。而本发明打破该惯性思维,通过对成核剂的合理使用,以实现聚乳酸分子量的提高。

26.与现有技术相比,本发明的有益效果是:

27.1、本发明通过成核剂的运用,能够提高乳酸直接缩聚制备聚乳酸的分子量。

28.2、本发明采用的成核剂与乳酸溶液和聚乳酸预聚物具有较好的相容性,可在乳酸溶液中和聚乳酸预聚物中均匀分散。

29.3、本发明采用已商业化的成核剂作为提高聚乳酸分子量的促进剂,可采用机械搅拌法混合,工艺简单、技术成本低、无污染,可实现大规模工业化生产。

具体实施方式

30.下面结合具体实施方式对本发明作进一步详细描述,但本发明要求保护的范围并不局限于实施例表达的范围。

31.本发明中所使用的原料说明如下:l型乳酸溶液购自河南金丹乳酸科技股份有限公司。d型乳酸溶液、成核剂ppzn、sph和aph购自西格玛奥瑞奇(sigma

‑

aldrich)公司。成核剂btca购自杭州曦茂新材料科技有限公司。催化剂sncl2·

2h2o购自东京化成工业株式会社。催化剂sn(oct)2、tbt和对甲苯磺酸购自西格玛奥瑞奇公司。

32.本发明所述基于成核剂的制备高分子量聚乳酸的方法是在乳酸直接脱水缩聚得到聚乳酸的一步法工艺过程中添加成核剂,最终得到高分子量聚乳酸;成核剂添加方式有两种:(1)在开始缩聚反应前,先将成核剂与催化剂、乳酸溶液混合;或者,(2)将缩聚所得聚乳酸预聚物粉碎得到预聚物粉末后与成核剂混匀,然后再进行预结晶和缩聚反应;所述高分子量聚乳酸是指,聚乳酸的数均分子量m

n

为57

‑

107kg/mol、重均分子量m

w

为87

‑

182kg/mol。

33.本发明对缩聚过程中的温度、时间及压力不做特别限制,可以采用公知的方法进行。对催化剂的种类及用量不做特别限制,可以采用公知的方法进行。所述乳酸溶液为乳酸水溶液,可选高光纯l型或d型乳酸。本发明对乳酸本身的制备方式没有特别限制,可以采用公知的方法进行,例如可通过玉米、秸秆等发酵工艺获得。在高分子量聚乳酸的制备过程中,可以使用公知的塑料助剂和添加剂,如热稳定剂、抗氧剂、填充剂等。成核剂与乳酸溶液或聚乳酸预聚物粉末的混合方法为物理混合法,该物理混合法可以采用公知的方法进行,例如机械搅拌等。

34.作为示例的高分子量聚乳酸制备方法,包括下述两种方案:

35.方案一:将成核剂直接加入含催化剂的乳酸溶液中并充分混合后,将温度升至100~140℃,常压缩聚2~6h,而后逐渐将温度升至160~180℃,在50~200pa下缩聚4~10h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到聚乳酸预聚物粉末,在90~120℃预结晶0.5~3h后,在130~150℃、50~200pa下继续缩聚6~15h,即得到高分子量的聚乳酸。各原料中,乳酸在乳酸溶液中的质量分数为80~98%,催化剂的质量占比为乳酸溶液质量的0.4%,成核剂的质量占比为乳酸溶液质量的0.1~1.0%。

36.方案二:将含催化剂的乳酸溶液温度升至100~140℃,常压缩聚2~6h,而后将温度升至160~180℃,在50~200pa下缩聚4~10h;反应完成后,将聚乳酸预聚物淬冷至室温下粉碎。将预聚物粉末与成核剂充分混合后,在90~120℃预结晶0.5~3h,而后在130~150℃、50~200pa下继续缩聚6~15h,即得到高分子量的聚乳酸。各原料中,乳酸在乳酸溶液中的质量分数为80~98%,催化剂的质量占比为乳酸溶液质量的0.4%,成核剂的质量占比为乳酸溶液质量的0.1~1.0%。

37.两种方案的区别在于成核剂的添加时机,方案一是在开始缩聚反应前,先将成核剂与催化剂、乳酸溶液混合;方案二将缩聚所得聚乳酸预聚物粉碎得到粉末后与成核剂混匀,然后再进行预结晶和缩聚反应。

38.下面的实施例可以使本专业的专业技术人员更全面地理解本发明,但不以任何方式限制本发明。

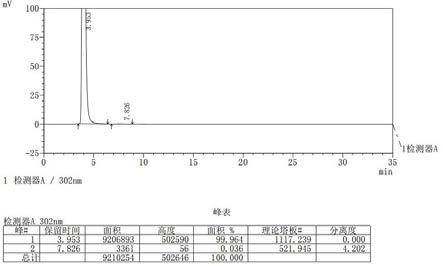

39.方案一

40.实施例1:plla1样品的制备

41.依照方案一,将l型乳酸溶液质量的0.1%ppzn成核剂直接加入含乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为95%。将温度升至120℃,常压缩聚4h,而后将温度升至170℃,在100pa下缩聚7h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末。在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla1。

42.实施例2:plla2样品的制备

43.依照方案一,将l型乳酸溶液质量的0.5%ppzn成核剂直接加入含乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为95%。将温度升至120℃,常压缩聚4h,而后将温度升至170℃,在100pa下缩聚7h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末。在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla2。

44.实施例3:plla3样品的制备

45.依照方案一,将l型乳酸溶液质量的1.0%ppzn成核剂直接加入含乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为95%。将温度升至120℃,常压缩聚4h,而后将温度升至170℃,在100pa下缩聚7h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末。在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla3。

46.实施例4:plla4样品的制备

47.依照方案一,将l型乳酸溶液质量的0.1%ppzn成核剂直接加入含乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为80%。将温度升至100℃,常压缩聚2h,而后将温度升至160℃,在200pa下缩聚4h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为100微米左右的预聚物粉末。在90℃预结晶0.5h后,在130℃、200pa下继续缩聚6h,即得到聚乳酸样品plla4。

48.实施例5:plla5样品的制备

49.依照方案一,将l型乳酸溶液质量的1.0%ppzn成核剂直接加入含乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为98%。将温度升至140℃,常压缩聚6h,而后将温度升至180℃,在50pa下缩聚10h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为1.0微米左右的预聚物粉末。在120℃预结晶3h后,在150℃、50pa下继续缩聚15h,即得到聚乳酸样品plla5。

50.实施例6:plla6样品的制备

51.依照方案一,将l型乳酸溶液质量的0.5%成核剂sph直接加入含乳酸溶液质量的0.4%催化剂tbt的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为95%。将温度升至120℃,常压缩聚2h,而后将温度升至170℃,在100pa下缩聚8h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末;在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla6。

52.实施例7:plla7样品的制备

53.依照方案一,将l型乳酸溶液质量的0.5%成核剂aph直接加入含乳酸溶液质量的0.4%催化剂sn(oct)2的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为95%。将温度升至120℃,常压缩聚2h,而后将温度升至170℃,在100pa下缩聚8h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末;在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla7。

54.实施例8:plla8样品的制备

55.依照方案一,将l型乳酸溶液质量的0.5%成核剂btca直接加入含乳酸溶液质量的0.4%催化剂对甲苯磺酸的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为95%。将温度升至120℃,常压缩聚2h,而后将温度升至170℃,在100pa下缩聚8h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末;在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla8。

56.实施例9:plla9样品的制备

57.依照方案一,将l型乳酸溶液质量的0.5%成核剂乳清酸和ppzn(乳清酸和ppzn等质量)直接加入含乳酸溶液质量的0.4%催化剂sncl2·

2h2o和对甲苯磺酸(sncl2·

2h2o和对甲苯磺酸等质量)的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为95%。将温度升至120℃,常压缩聚2h,而后将温度升至170℃,在100pa下缩聚8h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末;在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla9。

58.实施例10:pdla1样品的制备

59.依照方案一,将d型乳酸溶液质量的0.5%ppzn成核剂直接加入含乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液中,机械搅拌充分混合,其中乳酸在乳酸溶液中的质量分数为95%。将温度升至120℃,常压缩聚4h,而后将温度升至170℃,在100pa下缩聚7h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末。在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品pdla1。

60.方案二

61.实施例11:plla11样品的制备

62.依照方案二,将含l型乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液温度升至120℃,其中乳酸在乳酸溶液中的质量分数为95%。常压缩聚4h后将温度升至170℃,在100pa下缩聚8h;反应完成后,将聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末。将预聚物与乳酸溶液质量的0.5%ppzn成核剂,机械搅拌充分混合后,在105℃预结晶1h,而后在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla11。

63.实施例12:plla12样品的制备

64.依照方案二,将含l型乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液温度升至100℃,其中乳酸在乳酸溶液中的质量分数为80%。常压缩聚2h后将温度升至160℃,在200pa下缩聚4h;反应完成后,将聚乳酸预聚物淬冷至室温下粉碎,得到粒径为100微米左右的预聚物粉末。将预聚物与乳酸溶液质量的0.1%ppzn成核剂,机械搅拌充分混合后,在90℃预结晶0.5h,而后在130℃、200pa下继续缩聚6h,即得到聚乳酸样品plla12。

65.实施例13:plla13样品的制备

66.依照方案二,将含l型乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液温度升至140℃,其中乳酸在乳酸溶液中的质量分数为98%。常压缩聚6h后将温度升至180℃,在50pa下缩聚10h;反应完成后,将聚乳酸预聚物淬冷至室温下粉碎,得到粒径为1.0微米左右的预聚物粉末。将预聚物与乳酸溶液质量的1.0%ppzn成核剂,机械搅拌充分混合后,在120℃预结晶3.0h,而后在150℃、50pa下继续缩聚15h,即得到聚乳酸样品plla13。

67.实施例14:pdla2样品的制备

68.依照方案二,将含d型乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液温度升至120℃,其中乳酸在乳酸溶液中的质量分数为95%。常压缩聚4h后将温度升至170℃,在100pa下缩聚8h;反应完成后,将聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米左右的预聚物粉末。将预聚物与乳酸溶液质量的0.5%ppzn成核剂,机械搅拌充分混合后,在105℃预结晶1h,而后在145℃、100pa下继续缩聚10h,即得到聚乳酸样品pdla2。

69.对比例1:plla01样品的制备

70.将不含成核剂、含乳酸溶液质量的0.4%催化剂sncl2·

2h2o的乳酸溶液温度升至120℃,其中乳酸在乳酸溶液中的质量分数为95%。常压缩聚2h后将温度升至170℃,在100pa下缩聚8h;反应完成后,聚乳酸预聚物淬冷至室温下粉碎,得到粒径为0.1微米的预聚物粉末;在105℃预结晶1h后,在145℃、100pa下继续缩聚10h,即得到聚乳酸样品plla01。

71.分子量的测试:使用凝胶渗透色谱(gpc)测试,测试温度为30℃,以四氢呋喃为流动相,流动速率为1.0ml/min,以聚苯乙烯为标定标准。m

n

为数均分子量,m

w

为重均分子量。

72.熔点测试:使用dsc测试,测试温度为

‑

50

‑

200℃,升温速率为10℃/min,以聚乳酸熔融峰的峰值为熔点t

m

。

73.耐热性能的测试:使用tga测试,测试温度为50~600℃,升温速率为10℃/min。t

d

表示热降解温度。

74.表1统计了对比例1与实施例1~14所制备的聚乳酸的分子量(m

n

和m

w

)、熔点(t

m

)及热降解温度(t

d

)。分析对比例1与实施例1~3和11可知,在乳酸缩聚制备聚乳酸过程中,添加成核剂可以显著提高聚乳酸的分子量,并且聚乳酸的熔点和热降解温度也随之提高。这是因为成核剂在预结晶过程中,能够促进聚乳酸预聚物的结晶,提高结晶度,从而更好地将小分子单体、催化剂和端基官能团排出到无定形区,促进缩聚反应继续进行,而后借助真空将反应体系中的水带走,使反应平衡向正反应方向移动,促使聚乳酸分子量进一步提高。由实施例2可知当添加0.5%成核剂时,聚乳酸的重均分子量可达18万,比未添加成核剂的聚乳酸分子量提高2倍多,熔点提高约12℃,热降解温度提高约50℃。分析实施例1

‑

3所得聚乳酸的分子量可知,当成核剂占比小于0.5%时,聚乳酸分子量随着成核剂的增加显著提高,从8.5万提高到18万;而当成核剂占0.5%以上时,比较实施例2和3,可知成核剂对聚乳酸分子量的影响可以忽略,聚乳酸分子量基本保持稳定。

75.另外,对比实施例2和11可知,方案一比方案二具有更好的提高聚乳酸分子量的效果,这是因为成核剂在乳酸溶液中比在聚乳酸预聚物粉末中混合地更加均匀。对比实施例2和6~9可以发现,催化剂和成核剂的种类对最终的聚乳酸分子量也有一定的影响;在本发明中,ppzn成核剂和sncl2·

2h2o催化剂具有最好的效果。

76.表1

77.对比例1与实施例1~14所制备的聚乳酸的分子量(m

n

和m

w

)、熔点(t

m

)和热降解温

度(t

d

)。

[0078] m

n

(kg/mol)m

w

(kg/mol)t

m

(℃)t

d

(℃)对比例15585168198实施例168129170210实施例2107182180248实施例3103176178240实施例46392163208实施例598164176234实施例6100168177236实施例7101173178235实施例897158172223实施例995164174227实施例10105178178246实施例1190158173228实施例125787159203实施例1373132170211实施例1489154172226

[0079]

最后,需要注意的是,以上列举的仅是本发明的具体实施例。显然,本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。