1.本实用新型涉及引线框架加工技术领域,尤其是涉及一种自动切断折弯机。

背景技术:

2.引线框架作为集成电路的芯片载体,是一种借助于键合材料(金丝、铝丝、铜丝)实现芯片内部电路引出端与外引线的电气连接,形成电气回路的关键结构件,它起到了和外部导线连接的桥梁作用,绝大部分的半导体集成块中都需要使用引线框架,是电子信息产业中重要的基础材料;

3.引线框架的形状多种多样,有平面型、异形(弯折型)等,异形引线框架需通过铜带进行裁切、冲压形成,现有的异形引线框架的生产大多是先铜带裁切好再通过人工放入折弯机中进行冲压、弯折,这种方式生产效率不高,因此急需对此进行改进。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术的不足,提供一种自动切断折弯机,通过在一台设备上设置传送装置、切割装置和折弯装置实现异形引线框架的生产,大大提高了生产效率,降低了生产成本,结构简单合理,实用性好。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种自动切断折弯机,包括主体,所述主体上部沿长度方向设有传送台,所述传送台包括进料口和传送槽,所述进料口与传送槽连通,所述传送台上方分别设有传送装置和切割装置,所述传送装置可沿传送台长度方向移动接近或远离切割装置,所述传送台靠近切割装置的一侧设有折弯装置;

7.所述传送装置包括位于传送台上方的第一支撑台,所述第一支撑台上方设有第四支撑架,所述第四支撑架上方设有第一气缸,所述第一气缸的伸缩杆贯穿第四支撑架上部下表面且穿出端连接有吸盘,所述吸盘内可通气体,所述吸盘正对传送槽上表面且可接近或远离传送槽上表面。

8.所述主体上部向上延伸设有两个第一支撑架,所述第一支撑架分别靠近传送台长度方向上的两端,所述第一支撑架上部位于传送台正上方,两个所述第一支撑架通过两条相互平行的连接杆连接,两条所述连接杆均位于第四支撑架内侧,所述连接杆侧面靠近第四支撑架处设有第一导向槽,所述第四支撑架内侧设有导向筋,所述导向筋插入第一导向槽内且可沿第一导向槽移动。

9.所述第一支撑台下部向下延伸设有位于传送台两侧的限位块,所述限位块外侧固定有电机,所述电机的驱动轴贯穿限位块且穿出端设有转动轮,所述传送台两侧外表面设有第二导向槽,所述转动轮位于第二导向槽内且可沿第二导向槽滚动。

10.所述主体上部靠近传送台长度方向的两端处设有限位器,移动所述传送装置,所述电机抵接或脱离限位器。

11.所述主体上部向上延伸设有第二支撑架,所述切割装置包括安装在第二支撑架上

的第二气缸,所述第二气缸的伸缩杆贯穿第二支撑架上部下表面且穿出端连接有切割刀,所述传送槽下表面设有退刀槽,所述切割刀可插入或脱离退刀槽。

12.所述主体上部向上延伸设有第三支撑架,所述折弯装置包括第二支撑台、上模块和下模块,所述第二支撑台上部连接第三支撑架下表面,所述第二支撑台下部设有竖直向下的第三气缸,所述第三气缸的伸缩杆上连接有第一推板,所述上模块上部向上延伸设有多个导向轴,所述导向轴贯穿第一推板上表面且穿出部分通过螺母连接,所述导向轴侧面固定有弹簧,所述弹簧两端分别抵接上模块和第一推板,所述下模块固定在主体上部,所述上模块可抵接或远离下模块。

13.所述上模块下部向下延伸设有多个定位轴,所述下模块上部设有与定位轴对应的定位孔,所述定位轴可插入定位孔内。

14.所述传送槽底部设有导向缺口,所述导向缺口一侧连通传送台外表面,所述传送台侧面设有第四气缸,所述第四气缸的伸缩杆上连接有第二推板,所述第二推板位于导向缺口内且可沿导向缺口移动,所述第二推板下部低于传送槽底部。

15.所述第四支撑架上部设有可移动的支撑块,所述第四支撑架上表面设有导向孔,所述第一气缸的伸缩杆位于导向孔内。

16.本实用新型的有益效果是:铜带卷从进料口中进入传送槽内,通过传送装置将铜带传送到切割装置上进行切断,切断好后的铜传送进入折弯装置内进行冲压、弯折形成引线框架,通过上述设计,使得在一台设备上就能实现异形引线框架的生产,大大提高了生产效率,降低了生产成本,结构简单合理,实用性好。

附图说明

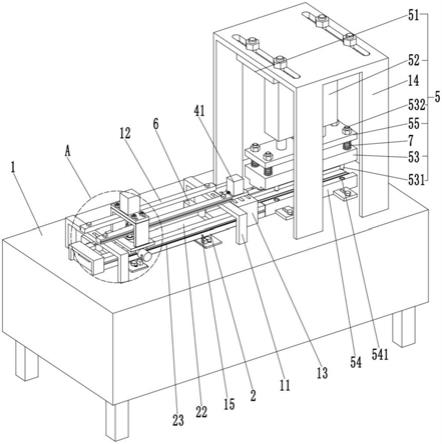

17.图1为本实用新型在第一视角的结构示意图;

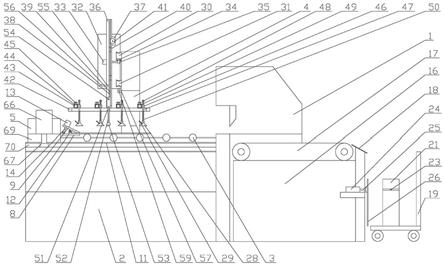

18.图2为图1在a处的放大图;

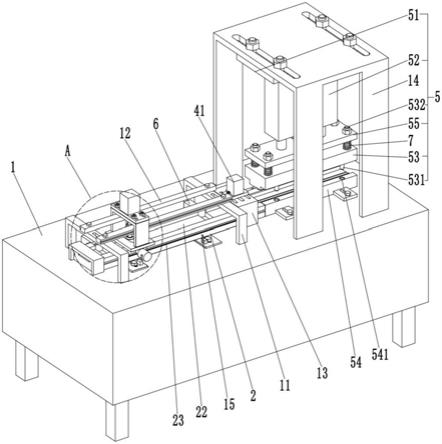

19.图3为本实用新型在第二视角的结构示意图;

20.图4为图3在b处的放大图;

21.图5为传送装置的局部剖视图。

22.图中:主体1、第一支撑架11、连接杆12、第一导向槽121、第二支撑架13、第三支撑架14、限位器15、传送台2、进料口21、传送槽22、第二导向槽23、导向缺口24、退刀槽25、传送装置3、第一支撑台31、限位块311、第四支撑架32、导向筋321、导向孔322、支撑块33、第一气缸34、吸盘35、电机36、转动轮361、切割装置4、第二气缸41、切割刀42、折弯装置5、第二支撑台51、第三气缸52、上模块53、定位轴531、导向轴532、下模块54、定位孔541、第一推板55、第四气缸6、第二推板61、弹簧7。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步描述:

24.在本说明书的描述中,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。

25.如图1至图5所示,一种自动切断折弯机,包括主体1,所述主体1上部沿长度方向设有传送台2,所述传送台2包括进料口21和传送槽22,所述进料口21与传送槽22连通,所述传送台2上方分别设有传送装置3和切割装置4,所述传送装置3可沿传送台2长度方向移动接近或远离切割装置4,所述传送台2靠近切割装置4的一侧设有折弯装置5;铜带卷从进料口21中进入传送槽22内,通过传送装置3将铜带传送到切割装置4上进行切断,切断好后的铜传送进入折弯装置5内进行冲压、弯折形成引线框架,通过上述设计,使得在一台设备上就能实现异形引线框架的生产,大大提高了生产效率,降低了生产成本,结构简单合理,实用性好。

26.所述传送装置3包括位于传送台2上方的第一支撑台31,所述第一支撑台31上方设有第四支撑架32,所述第四支撑架32上方设有第一气缸34,所述第一气缸34的伸缩杆贯穿第四支撑架32上部下表面且穿出端连接有吸盘35,所述吸盘35内可通气体,所述吸盘35正对传送槽22上表面且可接近或远离传送槽22上表面,当需要传送铜带时,在吸盘35内通气体,第一气缸34的伸缩杆伸长,吸盘35抵接铜带上表面,通过气体的吸力使得铜带固定在吸盘35上,移动第四支撑架32带动铜带进行传送,传送完毕后停止通气并收缩第一气缸34的伸缩杆,吸盘35脱离铜带,第四支撑架32移动并复位,从而完成铜带一个周期的传送,通过在吸盘35内通气体,使得铜带与吸盘35固定更加可靠,防止铜带滑落,影响传送效果。

27.所述主体1上部向上延伸设有两个第一支撑架11,所述第一支撑架11分别靠近传送台2长度方向上的两端,所述第一支撑架11上部位于传送台2正上方,两个所述第一支撑架11通过两条相互平行的连接杆12连接,两条所述连接杆12均位于第四支撑架32内侧,所述连接杆12侧面靠近第四支撑架32处设有第一导向槽121,所述第四支撑架32内侧设有导向筋321,所述导向筋321插入第一导向槽121内且可沿第一导向槽121移动,所述第一支撑台31下部向下延伸设有位于传送台2两侧的限位块311,所述限位块311外侧固定有电机36,所述电机36的驱动轴贯穿限位块311且穿出端设有转动轮361,所述传送台2两侧外表面设有第二导向槽23,所述转动轮361位于第二导向槽23内且可沿第二导向槽23滚动,电机36带动转动轮361转动使得转动轮361沿着第二导向槽23滚动从而带动传送装置3移动进行传送作业,结构简单合理,实用性好,其中,通过导向筋321与第一导向槽121的配合、转动轮361与第二导向槽23的配合,使得传送装置3移动更加顺畅(本实用新型中,第二导向槽23底部设有多个齿状结构,转动轮361环形侧面也设有与第二导向槽23配合的齿)。

28.作为优选,所述主体1上部靠近传送台2长度方向的两端处设有限位器15,移动所述传送装置3,所述电机36抵接或脱离限位器15。传送装置3在两个限位器15之间来回传送,通过设置限位器15,使得传送装置3传送的位移更加精准,提高了引线框架的精度,结构简单合理,实用性好。

29.所述主体1上部向上延伸设有第二支撑架13,所述切割装置4包括安装在第二支撑架13上的第二气缸41,所述第二气缸41的伸缩杆贯穿第二支撑架13上部下表面且穿出端连接有切割刀42,所述传送槽22下表面设有退刀槽25,所述切割刀42可插入或脱离退刀槽25,当铜带传送到切割装置4处时,第二气缸41工作带动切割刀42向下移动对铜带进行切断形成铜。

30.所述主体1上部向上延伸设有第三支撑架14,所述折弯装置5包括第二支撑台51、上模块53和下模块54,所述第二支撑台51上部连接第三支撑架14下表面,所述第二支撑台

51下部设有竖直向下的第三气缸52,所述第三气缸52的伸缩杆上连接有第一推板55,所述上模块53上部向上延伸设有多个导向轴532,所述导向轴532贯穿第一推板55上表面且穿出部分通过螺母连接,所述导向轴532侧面固定有弹簧7,所述弹簧7两端分别抵接上模块53和第一推板55,所述下模块54固定在主体1上部,所述上模块53可抵接或远离下模块54,当铜传送进入下模块54上部时,第三气缸52工作带动上模块53向下移动,当上模块53抵接下模块54时,第三气缸52的伸缩杆继续伸长,使得弹簧7压缩,并完成铜的冲压和弯折,从而形成异形引线框架,结构简单合理,实用性好。

31.作为优选,所述上模块53下部向下延伸设有多个定位轴531,所述下模块54上部设有与定位轴531对应的定位孔541,所述定位轴531可插入定位孔541内,使得铜冲压、弯折更加精确。

32.所述传送槽22底部设有导向缺口24,所述导向缺口24一侧连通传送台2外表面,所述传送台2侧面设有第四气缸6,所述第四气缸6的伸缩杆上连接有第二推板61,所述第二推板61位于导向缺口24内且可沿导向缺口24移动,所述第二推板61下部低于传送槽22底部,通过上述设计,可以满足不同宽度大小的铜带的传送,即可通过第二推板61的移动对铜带宽度方向进行导向限位,结构简单合理,实用性好。

33.作为优选,所述第四支撑架32上部设有可移动的支撑块33,所述第四支撑架32上表面设有导向孔322,所述第一气缸34的伸缩杆位于导向孔322内,吸盘35可沿着传送台2的宽度方向移动调整位置;其中,第二气缸41通过第二支撑架13可沿着传送台2的宽度方向移动调整位置;第三气缸52可通过第三支撑架14沿着传送台2的宽度方向移动调整位置;下模块54可在主体1上表面移动调整位置,通过上述设计,可满足不同宽度大小的铜带的传送,结构简单合理,实用性好。

34.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。