1.本发明属于塑料改性技术领域,特别涉及一种抗菌可堆肥降解的透气膜及其制备方法与应用。

背景技术:

2.透气膜又称防水透气微孔膜,是上世纪90年代发展起来的一种新型高分子材料。在日常生活中,透气膜(防水透气薄膜)越来越广泛地应用于医疗热敷用品如暖宫贴、艾灸贴、眼罩护理等,医疗防护用品如医用防护服、防护垫、隔离衣、一次性床单及其它临床医疗耗材等,以及个人卫生防护用品如妇女卫生巾、婴儿纸尿布、成人纸尿裤等一次性消耗品。目前市场上的透气膜产品一般均以聚烯烃(主要以pe为主)为载体,加入超细填充物挤出流延或挤出吹膜经纵向拉伸后得到的一种微孔防水透气塑料薄膜,因其不具有降解性,废弃后会对环境产生白色污染,且在使用过程中易受细菌的感染而使透气膜的防护作用减弱。

3.目前,人们的研究主要关注于如何提高透气膜的降解性以及透气膜的透气性问题。但是,市面上用超细填充物填充的透气膜都普遍存在纵向、横向不同位置的透气率偏差较大的问题,与薄膜透气率中值比,不同位置的透气率相差高达1000g/m2·

24hr,甚至更大。这个问题的存在会使得透气膜的质量一致性很难得到保证,在一些需要追求高透气高舒适性的终端产品如防护服、卫生巾、纸尿裤等存在血液渗透、液体渗透等风险;对于一些透气均匀性要求极高的终端产品如暖宫贴、眼罩等,这个问题的存在,会导致一些产品发热过快烫伤皮肤或者透气率太小发热过慢不起效果等问题。

技术实现要素:

4.本发明的首要目的在于克服现有技术的缺点与不足,提供一种抗菌可堆肥降解的透气膜。

5.本发明的另一目的在于提供上述抗菌可堆肥降解的透气膜的制备方法。

6.本发明的再一目的在于提供上述抗菌可堆肥降解的透气膜的应用。

7.本发明的目的通过下述技术方案实现:一种抗菌可堆肥降解的透气膜,包括如下按质量百分比计的成分:生物降解塑料30~70%、经表面处理的无机填料30~60%、生物基载体的大分子偶联剂1~10%、分散助剂0.5~1.0%、抗菌母料1~10%、抗氧剂0.3~1.0%、含氟聚合物加工助剂0.05~0.1%;优选包括如下按质量百分比计的成分:生物降解塑料30~34%、经表面处理的无机填料50~54%、生物基载体的大分子偶联剂5~10%、分散助剂0.55~1.0%、抗菌母料5~9%、抗氧剂0.3~0.9%、含氟聚合物加工助剂0.05~0.1%。

8.所述的可降解塑料为聚乳酸(pla)、聚丁二酸丁二醇酯(pbs)和聚己二酸对苯二甲酸丁二酯(pbat)中的一种或者至少两种形成的组合。

9.所述的聚乳酸(pla)优选重均分子量为100000~200000,于190℃、2.16kg条件下的熔融指数为2.0~10.0g/10min的聚乳酸;更优选重均分子量为100000~150000,于190

℃、2.16kg条件下的熔融指数为2.0~6.0g/10min的聚乳酸。

10.所述的聚丁二酸丁二醇酯(pbs)优选重均分子量为100000~250000,于190℃、2.16kg条件下的熔融指数为1.0~4.0g/10min的聚丁二酸丁二醇酯;更优选重均分子量为100000,于190℃、2.16kg条件下的熔融指数为2.0g/10min的聚丁二酸丁二醇酯。

11.所述的聚己二酸对苯二甲酸丁二酯(pbat)优选重均分子量为150000~300000,于190℃、2.16kg条件下的熔融指数为1.0~4.0g/10min的聚己二酸对苯二甲酸丁二酯;更优选重均分子量为150000,于190℃、2.16kg条件下的熔融指数为3.0g/10min的聚己二酸对苯二甲酸丁二酯。

12.所述的经表面处理的无机填料为经表面处理的纳米碳酸钙和经表面处理的超细碳酸钙复合得到的混合物;优选为经表面处理的纳米碳酸钙和经表面处理的超细碳酸钙按质量比1:2~2:1复合得到的混合物。

13.所述的纳米碳酸钙是指粒径为50~150纳米的碳酸钙粉体,为了改进碳酸钙在组合物中的均匀分散,必须对纳米碳酸钙先进行表面涂覆处理。

14.所述的经表面处理的纳米碳酸钙优选通过如下步骤制备得到:将纳米碳酸钙和表面改性剂a混合,于3000~5000r/min、100~150℃的条件下处理20~40min;表面改性剂a质量为纳米碳酸钙质量的0.5~2.0%。

15.所述的处理的条件优选如下:于3000~5000r/min、100~120℃的条件下处理30~40min。

16.所述的表面改性剂a为钛酸酯和铝酸酯偶联剂中的一种或两种。

17.所述的钛酸酯优选为异丙基三(二辛基焦磷酸酰氧基)钛酸酯(ndz

‑

201)、异丙基二油酸酯氧基(二辛基磷酸酰氧基钛酸酯)(ndz

‑

101)、异丙基三油酸酰氧基钛酸酯、异丙基三(十二烷基苯磺酰基)钛酸酯、异丙基三(二辛基磷酸酰氧基)钛酸酯、三硬酯酸钛酸异丙酯、双(二辛氧基焦磷酸酯基)乙撑钛酸酯和四异丙基二(二辛基亚磷酸酰氧基)钛酸酯中的至少一种。

18.所述的铝酸酯偶联剂优选为按专利申请文献“cn85102942

‑

新型铝体系偶联剂”制备得到的铝酸酯偶联剂。

19.所述的铝酸酯偶联剂优选为异丙氧基二(十八烷氧基)铝、异丙氧基二油酰氧基二(二乙胺)络铝、异丙氧基二(二异辛基磷酸酰氧基)铝、异丙氧基二(对异丙基苯氧基)铝、异丙氧基二(十二烷基甲苯磺酰氧基)铝、异丙氧基二(顺丁烯二酸单异丙醇酯酰氧基)铝、异丙氧基二(甘油二亚麻油酸酯单羟氧基)铝和异丙氧基油酰氧基十八烷氧基铝中的至少一种。

20.所述的超细碳酸钙是指粒径为1.0~10.0微米的碳酸钙粉体。为了改进超细碳酸钙在组合物中的均匀分散,必须对超细碳酸钙先进行表面涂覆处理。

21.所述的经表面处理的超细碳酸钙优选通过如下步骤制备得到:将超细碳酸钙和表面改性剂b混合,于2000~3000r/min、100~150℃的条件下处理10~30min;表面改性剂b质量为纳米碳酸钙质量的0.5~1.5%。

22.所述的表面改性剂b优选为硬脂酸、月桂酸、棕榈酸和肉蔻豆酸中的一种或至少两种。

23.为了获得良好的薄膜透气性和薄膜力学性能的平衡,当碳酸钙总量低于30%时,

透气率较低,满足不了应用要求;当碳酸钙总量高于60%时,可获得良好的透气性但薄膜力学性能低,满足不了应用要求。

24.为了进一步获得更加均匀的透气性,通过纳米碳酸钙和超细碳酸钙并用可提升薄膜纵向和横向透气均匀性,纳米碳酸钙与超细碳酸钙并用比例为1:2~2:1。同时,因纳米碳酸钙的补强作用可进一步提升薄膜的力学性能。

25.为了进一步改善碳酸钙在降解塑料中的相容性与均匀分散性,提升透气膜的力学性能和透气均匀性,添加生物基载体的大分子偶联剂。

26.所述的生物基载体的大分子偶联剂是将含有羧基的不饱和单体在引发剂作用下,在生物基载体中通过双螺杆熔融接枝反应而得。

27.所述的双螺杆挤出机优选为长径比为52~56的双螺杆挤出机。

28.所述的双螺杆熔融接枝反应的条件优选如下:反应挤出温度为150~155℃,,螺杆转速145~155rpm。

29.所述的生物基载体为聚乳酸(pla)、聚己内酯(pcl)、聚丁二酸丁二醇酯(pbs)和聚己二酸对苯二甲酸丁二酯(pbat)中的至少一种。

30.所述的含有羧基的不饱和单体优选为甲基丙烯酸、丙烯酸、马来酸酐、富马酸、衣康酸和甲基丙烯酸缩水甘油酯中的至少一种。

31.所述的引发剂优选为二叔丁基过氧化物(dtbp)、双(3,5,5

‑

三甲基己酰)过氧化物、过氧化二月桂酰(lpo)、过氧化二苯甲酰(bpo)、过氧化新癸酸异丙苯酯(cpnd)、过氧化新癸酸叔丁酯(tbpd)、过氧化特戊酸特戊酯(tapv)、过氧化特戊酸叔丁酯(tbpv)、过氧化

‑2‑

乙基已酸特戊酯(tapeh)、过氧化

‑2‑

乙基已酸叔丁酯(tbpeh)、叔丁基过氧化异丁酸酯(tbpi)、叔丁基过氧化

‑

3,5,5

‑

三甲基己酸酯(tbpmh)、过氧化乙酸叔丁酯(tbpa)、过氧化苯甲酸叔丁酯(tbpb)、1,1

‑

二叔丁基过氧化

‑

3,3,5

‑

三甲基环己烷(ch335)、1,1

‑

二叔丁基过氧化环己烷(ch

‑

b50)、2,2

‑

二(叔丁基过氧化)丁烷(dbpb)、双(4

‑

叔丁基环己基)过氧化二碳酸酯(bchpc)、双(2

‑

乙基己基)过氧化二碳酸酯(ehpc)、过氧化二碳酸二十六酯(cepc)过氧化二碳酸二十四酯(mypc)、二特戊基过氧化物(dtap)、二异丙苯过氧化物(dcp)、双(叔丁基过氧化异丙基)苯(bpib)、2,5

‑

二甲基

‑

2,5

‑

二叔丁基过氧化已烷(bpdh)、2,5

‑

二甲基

‑

2,5

‑

二叔丁基过氧化已炔(dybp)、二异丙苯过氧化氢(dbhp)、异丙苯过氧化氢(chp)、特戊基过氧化氢(tahp)、叔丁基过氧化氢(tbhp)、叔丁基过氧化异丙苯、二异丙苯过氧化氢、萜烷过氧化氢(pmhp)、过氧化碳酸

‑2‑

乙基已酸叔丁酯(taec)、叔丁基过氧化碳酸

‑2‑

乙基己酯(tbec)、双(2,4

‑

二氯苯甲酰)过氧化物(dcbp)、4,4

‑

二(叔丁基过氧化)戊酸正丁酯、过氧化甲乙酮(mekp)和过氧化环已烷中的至少一种。

32.为了改善碳酸钙在降解塑料中的均匀分散性,添加0.5

‑

1.0%质量份的分散助剂。

33.所述的分散助剂为聚醚磺酸盐,是指长链烷氧基聚氧乙烯醚的磺酸盐。

34.所述的长链烷氧基聚氧乙烯醚的磺酸盐中的长链烷氧基是指十二烷氧基、十四烷氧基、十六烷氧基或十八烷氧基,更优选长链烷氧基聚氧乙烯醚的磺酸盐中的长链烷氧基为十四烷氧基、十六烷氧基或十八烷氧基。

35.所述的磺酸盐是指磺酸钠、磺酸钾或磺酸铵,更优选的磺酸盐为磺酸钠。

36.为了改进透气膜的抗菌性能,提升薄膜的防护效果,在组合物中添加1

‑

10%质量份的抗菌母料。所说的抗菌母粒优选以降解塑料为载体的有机/无机复合抗菌母粒,有机抗

菌剂是指合成类有机抗菌剂主要品种有:季胺盐类、双胍类、酚类、有机金属类、吡啶类、咪唑类和噻吩类抗菌剂,无机抗菌剂是指银离子型抗菌剂、锌离子型抗菌剂和铜离子型抗菌剂中的至少一种。所述的降解塑料体树脂为聚乳酸、聚己内酯、聚丁二酸丁二醇酯和聚己二酸对苯二甲酸丁二酯中的至少一种。所述的复合抗菌母粒由有机抗菌剂、无机抗菌剂和降解塑料体树脂组成,有机抗菌剂、无机抗菌剂和降解塑料体树脂按质量比1~30:1~30:40~98配比;更优选为按质量比5~10:1~30:5~20配比。采用该复合抗菌母粒,可以达到抗菌作用和抗菌持续时间长的效果,使得到的降解透气膜不仅可以有隔绝高致病性细菌或者病毒的作用,还可以起着杀灭细菌的功能。

37.在加工过程中,为了减少加工过程由于热、氧、剪切对树脂性能的影响,需0.1~1.0%质量份的抗氧剂。所述的抗氧剂是酚类抗氧剂、亚磷酸酯类抗氧剂或酚类抗氧剂 亚磷酸酯类抗氧剂中的任何一种,所述酚类抗氧剂 亚磷酸酯类抗氧剂中酚类抗氧剂:亚磷酸酯类抗氧剂的质量比为1:2~2:1;更优选为1:1~2:1。

38.所述的酚类抗氧剂为1,3,5

‑

三甲基

‑

2,4,6

‑

三(3,5

‑

二叔丁基

‑4‑

羟基苄基)苯、1,3,5

‑

三(3,5

‑

二叔丁基

‑4‑

羟基苄基)均三嗪

‑

2,4,6

‑

(1h,3h,5h)三酮、β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸十八碳醇酯和四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯中的至少一种。

[0039]

所述的亚磷酸酯类抗氧剂为三(2.4

‑

二叔丁基苯基)亚磷酸酯和双(2.4

‑

二叔丁基苯基)季戊四醇二亚磷酸酯中的至少一种。

[0040]

在组合物中添加0.05

‑

0.2%质量份的含氟聚合物加工助剂,可以改善熔体挤出的稳定性,减少模口积料,提高生产效率;由于挤出更稳定,添加含氟聚合物加工助剂同时可以进一步改善透气薄膜厚度均匀性,提高透气薄膜的透气均匀性。所述的含氟聚合物加工助剂为3m公司的5911、5922、5920,或darkin公司的da

‑

410、da

‑

310、da

‑

810、da

‑

910中的一种或两种。

[0041]

上述抗菌可堆肥降解的透气膜的制备方法,包括如下步骤:

[0042]

(1)将生物降解塑料、经表面处理的无机填料、生物基载体的大分子偶联剂、分散助剂、抗氧剂、抗菌母料和含氟聚合物加工助剂混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子;其中,双螺杆挤出机的螺杆长径比为40~50,加工温度为120~200℃;经挤出造粒得到的塑胶粒子经除湿干燥后备用;

[0043]

(2)将步骤(1)所制得的塑胶粒子送入单螺杆型的流延机或吹膜机制得的薄膜经单轴拉伸2.5~4.5倍,拉伸温度为60~100℃,得到抗菌可堆肥降解的透气膜。

[0044]

步骤(1)中所述的双螺杆挤出机优选为螺杆长径比为40~44的双螺杆挤出机。

[0045]

步骤(1)中所述的除湿干燥的程度为塑胶粒子中的水分含量低于300ppm以下。

[0046]

步骤(1)中所述的除湿干燥的条件优选为于60~90℃除湿3~8小时。

[0047]

步骤(2)中所述的拉伸温度优选为80~100℃。

[0048]

所述的抗菌可堆肥降解的透气膜的水蒸汽透过率不低于2000g/m2·

24h且薄膜纵横向水蒸汽透过率的均匀性更好,透气膜的抗菌率不低于90%。

[0049]

所述的抗菌可堆肥降解的透气膜用于但不限于如下场合的保健、防护和包装用途:1)医美保健用品如暖宫贴、艾灸贴、眼罩护理等;2)医疗防护领域,如医用防护服、防护垫、隔离衣、一次性床单及其它临床医疗耗材等;3)个人卫生防护领域,如妇女卫生巾、婴儿

纸尿布、成人纸尿裤等一次性消耗品。

[0050]

本发明相对于现有技术具有如下的优点及效果:

[0051]

1)本发明通过聚合反应技术、分散处理技术、相容技术以及双螺杆挤出工艺,使得可降解抗菌透气膜组合物的加工流动性、无机填料的分散均匀性、加工稳定性均能满足挤出制膜生产要求。

[0052]

2)采用本发明制备的可降解抗菌透气膜组合物中,利用纳米碳酸钙和超细碳酸钙的复配可有效地提高可降解透气膜透气性能(水蒸汽透过率)的均匀性,水蒸气透气率偏差在400g/m2·

24h以内。

[0053]

3)采用本发明制备的可降解抗菌透气膜组合物制备可降解透气膜,其透气性能(水蒸汽透过率)不低于2000g/m2·

24h,透气膜的抗菌率不低于90%。

[0054]

4)采用本发明制备的可降解抗菌透气膜组合物中添加0.05

‑

0.1%质量份的含氟聚合物加工助剂,可以明显改善薄膜表面外观,减少清模次数,提高生产效率。

[0055]

5)本发明材料所制备的透气膜堆肥状态下,3~6个月内完全降解,对环境不产生任何污染,具有低碳环保、减少环境污染等社会效益;在干燥、防潮密封、常温的存储条件下,可保证有三年的保质期。

具体实施方式

[0056]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0057]

实施例1抗菌可降解透气膜的制备

[0058]

(1)用表面改性剂在高速混合机中对纳米碳酸钙(市购,平均粒径为50纳米)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为纳米碳酸钙总量的2.0%(质量百分比),表面改性剂为异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯和异丙氧基二(十八烷氧基)铝(两者比例为质量比1:1,其中,异丙氧基二(十八烷氧基)铝按专利申请文献“cn85102942

‑

新型铝体系偶联剂”例1制备得到)。处理工艺条件为:转速为5000r/min,处理温度分别为100℃,处理时间为40min。

[0059]

(2)用表面改性剂硬脂酸在高速混合机中对超细碳酸钙(市购,d50粒径为10.0μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的0.5%(质量百分比)。处理工艺条件为:转速为2000r/min,处理温度分别为150℃,处理时间为10min。

[0060]

(3)生物基载体的大分子偶联剂的制备过程如下:将聚己内酯(pcl,分子量为100000,熔融指数为2~4g/10min)、甲基丙烯酸和引发剂叔丁基过氧化

‑

3,5,5

‑

三甲基己酸酯(tbpmh)按照质量比100:1:0.5的比例喂入长径比为52的双螺杆挤出机中熔融反应挤出,聚己内酯(pcl)通过固体计量秤从主喂料口喂入,甲基丙烯酸和引发剂叔丁基过氧化

‑

3,5,5

‑

三甲基己酸酯(tbpmh)分别通过不同液体计量秤从主喂料口喂入,反应挤出温度为150℃,螺杆转速150rpm。采用水下切粒方式切粒,切粒后在70℃温度下除湿干燥4h以上。

[0061]

(4)复合抗菌母粒的制备过程如下:将可降解塑料(聚己内酯pcl,分子量为100000,熔融指数为2

‑

4g/10min)、季胺盐类有机抗菌剂(n,n

‑

二甲基

‑

n

‑

十二烷基氨丙基三甲氧基硅烷氯化铵(ddatac),按文献“张昌辉等.一种有机硅季铵盐抗菌剂的合成和性能,《日用化学工业》,2008年第2期99

‑

102”制备)和纳米氧化锌负载银离子抗菌剂(无机抗菌剂kepuyin

‑

j67,佛山科普茵生物技术有限公司)按照质量比为85:10:5的比例通过固体计量

秤从主喂料口喂入长径比为40的双螺杆挤出机中熔融共混挤出,螺杆挤出温度为150℃,螺杆转速180rpm。采用水下切粒方式切粒,切粒后在80℃温度下除湿干燥4h以上。

[0062]

(5)按照表1所示的质量比,将33质量份的聚乳酸pla(分子量为150000,于190℃、2.16kg条件下的熔融指数为4.0g/10min)、51质量份步骤(1)制备的经涂覆处理的纳米碳酸钙和步骤(2)制备的经涂覆处理的超细碳酸钙(经涂覆处理的纳米碳酸钙与经涂覆处理超细碳酸钙的质量比为1:2)、10质量份步骤(3)制备的生物基载体的大分子偶联剂(生物基载体为聚己内酯pcl,其活性官能团为甲基丙烯酸)、5质量份步骤(4)制备的复合抗菌母料(有机抗菌剂的含量是10%、无机抗菌剂的含量是5%、降解塑料体树脂的含量为85%)、0.55质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠(市购,或以脂肪醇聚氧乙烯醚硫酸钠(aes)为原料通过硫酸脂盐转换法、丙烷磺内脂转换法、磺烷基化法、烯烃加成法和脂肪醇醚硫醇氧化法进行合成)、0.4质量份的抗氧剂(含0.3质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.1质量份三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))和0.05质量份含氟聚合物加工助剂fx

‑

5911(3m公司)于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为40,料筒温度(10区控温)分别为120℃、170℃、170℃、165℃、165℃、165℃、160℃、160℃、150℃、150℃,螺杆转速为450r/min。

[0063]

(6)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的t型模头流延机里,在料筒温度(4区控温)为120℃、150℃、160℃、170℃和摸头温度为165℃下挤出流延制成膜,薄膜经单轴拉伸2.5倍制成抗菌可降解透气膜,其中拉伸温度为80℃,用所制的透气膜进行有关性能测试,结果见表2。

[0064]

实施例2

[0065]

(1)用表面改性剂在高速混合机中对纳米碳酸钙(市购,平均粒径为150纳米)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的0.5%(质量百分比),表面改性剂为双(二辛氧基焦磷酸酯基)乙撑钛酸酯与异丙氧基二(十二烷基甲苯磺酰氧基)铝(异丙氧基二(十二烷基甲苯磺酰氧基)铝按专利申请文献“cn85102942

‑

新型铝体系偶联剂”例5制备得到),两者比例为2:1。处理工艺条件为:转速为3000r/min,处理温度分别为120℃,处理时间为20min。

[0066]

(2)用表面改性剂棕榈酸在高速混合机中对超细碳酸钙(市购,平均粒径为1.0μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比)。处理工艺条件为:转速为3000r/min,处理温度分别为100℃,处理时间为30min。

[0067]

(3)生物基载体的大分子偶联剂的制备过程如下:将聚乳酸pla(分子量为150000,于190℃、2.16kg条件下的熔融指数为4.0g/10min)、甲基丙烯酸缩水甘油酯和引发剂2,5

‑

二甲基

‑

2,5

‑

二叔丁基过氧化已烷(bpdh)按照质量比100:2:1的比例分别通过喂入长径比为56的双螺杆挤出机中熔融反应挤出,聚乳酸(pla)通过固体计量秤从主喂料口喂入,甲基丙烯酸缩水甘油酯和引发剂2,5

‑

二甲基

‑

2,5

‑

二叔丁基过氧化已烷(bpdh)分别通过不同液体计量秤喂入,反应挤出温度为155℃,螺杆转速150rpm。采用水下切粒方式切粒,切粒后在80℃温度下除湿干燥4h以上。

[0068]

(4)复合抗菌母粒的制备过程如下:将可降解塑料聚乳酸pla(分子量为150000,于190℃、2.16kg条件下的熔融指数为4.0g/10min))、季胺盐类有机抗菌剂(n,n

‑

二甲基

‑

n

‑

十

二烷基氨丙基三甲氧基硅烷氯化铵)和无机抗菌剂银离子抗菌剂(p210,上海朗亿功能材料有限公司)按照质量比为75:5:20的比例通过固体计量秤从主喂料口喂入长径比为40的双螺杆挤出机中熔融共混挤出,螺杆挤出温度为155℃,螺杆转速150rpm。采用水下切粒方式切粒,切粒后在80℃温度下除湿干燥4h以上。

[0069]

(5)按照表1所示的质量比,将30质量份聚己二酸对苯二甲酸丁二酯pbat(分子量为150000的pbat,于190℃、2.16kg条件下的熔融指数为3.0g/10min)、54质量份步骤(1)制备的经涂覆处理的纳米碳酸钙和步骤(2)制备的经涂覆处理的超细碳酸钙(经涂覆处理的纳米碳酸钙与经涂覆处理超细碳酸钙质量比为2:1)、5质量份步骤(3)制备的生物基载体的大分子偶联剂(生物基载体为聚乳酸pla,其活性官能团为甲基丙烯酸缩水甘油酯)、9质量份步骤(4)制备的复合抗菌母料(有机抗菌剂的含量是5%,无机抗菌剂的含量是20%,降解塑料体树脂的含量为75%)、1.0质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、0.9质量份抗氧剂(含0.6质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.3质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))和0.1质量份含氟聚合物加工助剂da

‑

310st(日本darkin公司)于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为44,料筒温度(11区控温)分别为120℃、180℃、170℃、165℃、165℃、165℃、160℃、160℃、150℃、150℃、150℃,螺杆转速为500r/min。

[0070]

(5)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的吹膜机,于挤出温度(4区控温)为150℃、180℃、170℃、160℃和摸头温度为155℃下的挤出温度下吹制成膜,薄膜经单轴拉伸3.5倍制成抗菌可降解透气膜,其中拉伸温度为90℃,用所制的透气膜进行有关性能测试,结果见表2。

[0071]

实施例3

[0072]

(1)用表面改性剂在高速混合机中对纳米碳酸钙(市购,平均粒径为100纳米)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比),表面改性剂为双(二辛氧基焦磷酸酯基)乙撑钛酸酯与异丙氧基二(十八烷氧基)铝,两者比例为2:1。处理工艺条件为:转速为4000r/min,处理温度分别为100℃,处理时间为30min。

[0073]

(2)用表面改性剂月桂酸与肉蔻豆酸一起(质量比例为1:1)在高速混合机中对超细碳酸钙(粒径为5.0μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.0%(质量百分比)。处理工艺条件为:转速为2500r/min,处理温度分别为140℃,处理时间为20min。

[0074]

(3)生物基载体的大分子偶联剂的制备过程如下:将聚乳酸pla(分子量为150000,于190℃、2.16kg条件下的熔融指数为4.0g/10min)、甲基丙烯酸缩水甘油酯和引发剂叔丁基过氧化

‑

3,5,5

‑

三甲基己酸酯(tbpmh)按照质量比100:2:2的比例分别通过喂入长径比为56的双螺杆挤出机中熔融反应挤出,聚乳酸(pla)通过固体计量秤从主喂料口喂入,甲基丙烯酸缩水甘油酯和引发剂叔丁基过氧化

‑

3,5,5

‑

三甲基己酸酯(tbpmh)分别通过不同液体计量秤喂入,反应挤出温度为150℃,螺杆转速150rpm。采用水下切粒方式切粒,切粒后在80℃温度下除湿干燥4h以上。

[0075]

(4)复合抗菌母粒的制备过程如下:将可降解塑料聚己二酸对苯二甲酸丁二酯pbat(分子量为150000的pbat,于190℃、2.16kg条件下的熔融指数为3.0g/10min)、双胍类

类有机抗菌剂聚六亚甲基双胍(cas:32289

‑

58

‑

0)和无机抗菌剂银离子抗菌剂(p210,上海朗亿功能材料有限公司)按照质量比为80:10:10的比例通过固体计量秤从主喂料口喂入长径比为40的双螺杆挤出机中熔融共混挤出,螺杆挤出温度为145℃,螺杆转速200rpm。采用水下切粒方式切粒,切粒后在80℃温度下除湿干燥4h以上。

[0076]

(5)按照表1所示的质量比,将17质量份聚乳酸pla(分子量为100000,于190℃、2.16kg条件下的熔融指数为6.0g/10min)、17质量份聚己二酸对苯二甲酸丁二酯pbat(分子量为150000,于190℃、2.16kg条件下的熔融指数为3.0g/10min)、50质量份步骤(1)制备的经涂覆处理的纳米碳酸钙和步骤(2)制备的经涂覆处理的超细碳酸钙(经涂覆处理的纳米碳酸钙与经涂覆处理超细碳酸钙质量比为1:1)、8质量份生物基载体的大分子偶联剂(生物基载体为聚乳酸pla,活性官能团为甲基丙烯酸缩水甘油酯)、8质量份复合抗菌母料(有机抗菌剂的含量是10%,无机抗菌剂的含量是10%,降解塑料体树脂的含量为80%)、1.0质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、0.9质量份抗氧剂(含0.3质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.6质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))和0.1质量份含氟聚合物加工助剂fx

‑

5920a(3m公司)于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为40,料筒温度(10区控温)分别为120℃、190℃、180℃、175℃、170℃、165℃、160℃、160℃、150℃、150℃,螺杆转速为500r/min。

[0077]

(6)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的t型模头流延机里,在料筒温度(4区控温)为120℃、170℃、180℃、170℃和摸头温度为165℃下挤出流延制成膜,薄膜经单轴拉伸3.0倍制成抗菌可降解透气膜,其中拉伸温度为100℃,用所制的透气膜进行有关性能测试,结果见表2。

[0078]

实施例4

[0079]

(1)用表面改性剂在高速混合机中对纳米碳酸钙(市购,平均粒径为120纳米)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比),表面改性剂为四异丙基二(二辛基亚磷酸酰氧基)钛酸酯。处理工艺条件为:转速为4500r/min,处理温度分别为120℃,处理时间为30min。

[0080]

(2)用表面改性剂硬脂酸在高速混合机中对超细碳酸钙(市购,平均粒径为2.5μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比)。处理工艺条件为:转速为3000r/min,处理温度分别为120℃,处理时间为30min。

[0081]

(3)生物基载体的大分子偶联剂的制备过程如下:将聚己内酯(pcl,分子量为100000,熔融指数为2

‑

4g/10min)、马来酸酐和引发剂二异丙苯过氧化物(dcp)按照质量比100:1:0.5的比例分别通过喂入长径比为52的双螺杆挤出机中熔融反应挤出,聚己内酯(pcl)通过固体计量秤从主喂料口喂入,马来酸酐和引发剂二异丙苯过氧化物(dcp)分别通过不同液体计量秤喂入,反应挤出温度为150℃,螺杆转速150rpm。采用水下切粒方式切粒,切粒后在70℃温度下除湿干燥4h以上。

[0082]

(4)复合抗菌母粒的制备过程如下:将可降解塑料(聚己内酯pcl,分子量为100000,熔融指数为2

‑

4g/10min)、季胺盐类有机抗菌剂(n,n

‑

二甲基

‑

n

‑

十二烷基氨丙基三甲氧基硅烷氯化铵)和无机抗菌剂锌离子抗菌剂(p210,上海朗亿功能材料有限公司)按照质量比为75:10:15的比例通过固体计量秤从主喂料口喂入长径比为40的双

螺杆挤出机中熔融共混挤出,螺杆挤出温度为150℃,螺杆转速150rpm。采用水下切粒方式切粒,切粒后在80℃温度下除湿干燥4h以上。

[0083]

(5)按照表1所示的质量比,将11质量份聚乳酸pla(分子量为150000,于190℃、2.16kg条件下的熔融指数为2.0g/10min)与22质量份聚丁二酸丁二醇酯pbs(分子量为100000,于190℃、2.16kg条件下的熔融指数为2.0g/10min)、51质量份步骤(1)制备的经涂覆处理的纳米碳酸钙和步骤(2)制备的经涂覆处理的超细碳酸钙(经涂覆处理的纳米碳酸钙与经涂覆处理超细碳酸钙质量比为2:1)、9质量份生物基载体的大分子偶联剂(生物基载体为聚己内酯pcl,活性官能团为马来酸酐)、6质量份复合抗菌母料(有机抗菌剂的含量是10%,无机抗菌剂的含量是15%,降解塑料体树脂的含量为75%)、0.6质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、0.3质量份的抗氧剂(含0.2质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.1质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))和0.1质量份含氟聚合物加工助剂da

‑

910(darkin公司)于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为40,料筒温度(10区控温)分别为120℃、180℃、170℃、165℃、165℃、165℃、160℃、160℃、150℃、150℃,螺杆转速为500r/min。

[0084]

(6)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的吹膜机,于挤出温度(4区控温)为150℃、180℃、170℃、160℃和摸头温度为160℃下的挤出温度下吹制成膜,薄膜经单轴拉伸4.5倍制成抗菌可降解透气膜,其中拉伸温度为80℃,用所制的透气膜进行有关性能测试,结果见表2。

[0085]

对比例1

[0086]

(1)同实施例4步骤(1),具体如下:用表面改性剂在高速混合机中对纳米碳酸钙(粒径为120纳米)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比),表面改性剂为四异丙基二(二辛基亚磷酸酰氧基)钛酸酯。处理工艺条件为:转速为4500r/min,处理温度分别为120℃,处理时间为30min。

[0087]

(2)生物基载体的大分子偶联剂的制备,同实施例4步骤(3)。

[0088]

(3)复合抗菌母粒的制备,同实施例4步骤(4)。

[0089]

(4)基本同实施例4步骤(5),区别仅在于:不含经涂覆处理的超细碳酸钙,经涂覆处理的纳米碳酸钙的用量调整为51质量份,具体如下:按照表1所示的质量比,将11质量份聚乳酸pla(分子量为150000,于190℃、2.16kg条件下的熔融指数为2.0g/10min)与22质量份聚丁二酸丁二醇酯pbs(分子量为100000,于190℃、2.16kg条件下的熔融指数为2.0g/10min);51质量份的经涂覆处理的纳米碳酸钙;9质量份生物基载体的大分子偶联剂(生物基载体为聚己内酯pcl,活性官能团为甲基丙烯酸缩水甘油酯)、6质量份复合抗菌母料(有机抗菌剂的含量是10%,无机抗菌剂的含量是15%,降解塑料体树脂的含量为75%)、0.6质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、0.3质量份的抗氧剂(含0.2质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.1质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))和0.1质量份darkin公司产含氟聚合物加工助剂da

‑

910于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为40,料筒温度(10区控温)分别为120℃、180℃、170℃、165℃、165℃、165℃、160℃、160℃、150℃、150℃,螺杆转速为500r/min。

[0090]

(6)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的吹膜机,于挤出温度(4区控温)为150℃、180℃、170℃、160℃和摸头温度为160℃下的挤出温度下吹制成膜,薄膜经单轴拉伸4.5倍制成抗菌可降解透气膜,其中拉伸温度为80℃,用所制的透气膜进行有关性能测试,结果见表2。

[0091]

对比例2

[0092]

(1)同实施例4步骤(2),具体如下:用表面改性剂硬脂酸在高速混合机中对超细碳酸钙(粒径为2.5μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比)。处理工艺条件为:转速为3000r/min,处理温度分别为120℃,处理时间为30min。

[0093]

(2)生物基载体的大分子偶联剂的制备,同实施例4步骤(3)。

[0094]

(3)复合抗菌母粒的制备,同实施例4步骤(4)。

[0095]

(4)基本同实施例4步骤(5),区别仅在于:不含经涂覆处理的纳米碳酸钙,经涂覆处理的超细碳酸钙的用量调整为51质量份,具体如下:按照表1所示的质量比,将11质量份聚乳酸pla(分子量为150000,于190℃、2.16kg条件下的熔融指数为2.0g/10min)与22质量份聚丁二酸丁二醇酯pbs(分子量为100000,于190℃、2.16kg条件下的熔融指数为2.0g/10min);51质量份的经涂覆处理的纳米碳酸钙;9质量份生物基载体的大分子偶联剂(生物基载体为聚己内酯pcl,活性官能团为甲基丙烯酸缩水甘油酯)、6质量份复合抗菌母料(有机抗菌剂的含量是10%,无机抗菌剂的含量是15%,降解塑料体树脂的含量为75%)、0.6质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、0.3质量份的抗氧剂(含0.2质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.1质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))和0.1质量份darkin公司产含氟聚合物加工助剂da

‑

910于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为40,料筒温度(10区控温)分别为120℃、180℃、170℃、165℃、165℃、165℃、160℃、160℃、150℃、150℃,螺杆转速为500r/min。

[0096]

(6)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的吹膜机,于挤出温度(4区控温)为150℃、180℃、170℃、160℃和摸头温度为160℃下的挤出温度下吹制成膜,薄膜经单轴拉伸4.5倍制成抗菌可降解透气膜,其中拉伸温度为80℃,用所制的透气膜进行有关性能测试,结果见表2。

[0097]

对比例3

[0098]

(1)同实施例3步骤(1),具体如下:用表面改性剂在高速混合机中对纳米碳酸钙(粒径为100纳米)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比),表面改性剂为双(二辛氧基焦磷酸酯基)乙撑钛酸酯与异丙氧基二(十八烷氧基)铝,两者比例为2:1。处理工艺条件为:转速为4000r/min,处理温度分别为100℃,处理时间为30min。

[0099]

(2)同实施例3步骤(2),具体如下:用表面改性剂月桂酸与肉蔻豆酸一起(比例为1:1)在高速混合机中对超细碳酸钙(粒径为5.0μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.0%(质量百分比)。处理工艺条件为:转速为2500r/min,处理温度分别为140℃,处理时间为20min。

[0100]

(3)生物基载体的大分子偶联剂的制备,同实施例3步骤(3)。

[0101]

(4)基本同实施例3步骤(5),区别仅在于:不含复合抗菌母粒,调整pla和pbat的量,具体如下:按照表1所示的质量比,将42质量份的聚乳酸(pla)(分子量为100000,于190℃、2.16kg条件下的熔融指数为6.0g/10min)与聚己二酸对苯二甲酸丁二酯pbat(分子量为150000,于190℃、2.16kg条件下的熔融指数为3.0g/10min,两者的配比为1:1;50质量份的经涂覆处理的纳米碳酸钙和经涂覆处理的超细碳酸钙,其中经涂覆处理的纳米碳酸钙与经涂覆处理超细碳酸钙质量比为1:1;8质量份生物基载体的大分子偶联剂(生物基载体为聚乳酸pla,活性官能团为甲基丙烯酸缩水甘油酯)、8质量份复合抗菌母料(有机抗菌剂的含量是3%,无机抗菌剂的含量是6%,降解塑料体树脂的含量为91%)、1.0质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、0.9质量份抗氧剂(含0.3质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.6质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox168))和0.1质量份3m公司产的含氟聚合物加工助剂5920于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为40,料筒温度(10区控温)分别为120℃、190℃、180℃、175℃、170℃、165℃、160℃、160℃、150℃、150℃,螺杆转速为500r/min。

[0102]

(5)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的t型模头流延机里,在料筒温度(4区控温)为120℃、170℃、180℃、170℃和摸头温度为165℃下挤出流延制成膜,薄膜经单轴拉伸3.0倍制成抗菌可降解透气膜,其中拉伸温度为100℃,用所制的透气膜进行有关性能测试,结果见表2。

[0103]

对比例4

[0104]

(1)同实施例3步骤(1),具体如下:用表面改性剂在高速混合机中对纳米碳酸钙(粒径为100纳米)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比),表面改性剂为双(二辛氧基焦磷酸酯基)乙撑钛酸酯与异丙氧基二(十八烷氧基)铝,两者比例为2:1。处理工艺条件为:转速为4000r/min,处理温度分别为100℃,处理时间为30min。

[0105]

(2)同实施例3步骤(2),具体如下:用表面改性剂月桂酸与肉蔻豆酸一起(比例为1:1)在高速混合机中对超细碳酸钙(粒径为5.0μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.0%(质量百分比)。处理工艺条件为:转速为2500r/min,处理温度分别为140℃,处理时间为20min。

[0106]

(3)生物基载体的大分子偶联剂的制备,同实施例3步骤(3)。

[0107]

(4)复合抗菌母粒的制备,同实施例3步骤(4)。

[0108]

(5)基本同实施例3步骤(5),区别仅在于:不含含氟聚合物加工助剂,调整抗氧剂含量,具体如下:按照表1所示的质量比,将17质量份聚乳酸pla(分子量为100000,于190℃、2.16kg条件下的熔融指数为6.0g/10min)、17质量份聚己二酸对苯二甲酸丁二酯pbat(分子量为150000,于190℃、2.16kg条件下的熔融指数为3.0g/10min)、50质量份步骤(1)制备的经涂覆处理的纳米碳酸钙和步骤(2)制备的经涂覆处理的超细碳酸钙(经涂覆处理的纳米碳酸钙与经涂覆处理超细碳酸钙质量比为1:1)、8质量份生物基载体的大分子偶联剂(生物基载体为聚乳酸pla,活性官能团为甲基丙烯酸缩水甘油酯)、8质量份复合抗菌母料(有机抗菌剂的含量是3%,无机抗菌剂的含量是6%,降解塑料体树脂的含量为91%)、1.0质量份高效分散剂高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、1.0质量份抗氧剂(含0.6质量份抗

氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.4质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为40,料筒温度(10区控温)分别为120℃、190℃、180℃、175℃、170℃、165℃、160℃、160℃、150℃、150℃,螺杆转速为500r/min。

[0109]

(6)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的t型模头流延机里,在料筒温度(4区控温)为120℃、170℃、180℃、170℃和摸头温度为165℃下挤出流延制成膜,薄膜经单轴拉伸3.0倍制成抗菌可降解透气膜,其中拉伸温度为100℃,用所制的透气膜进行有关性能测试,结果见表2。

[0110]

对比例5

[0111]

(1)同实施例4步骤(1),具体如下:用表面改性剂在高速混合机中对纳米碳酸钙(粒径为120纳米)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比),表面改性剂为四异丙基二(二辛基亚磷酸酰氧基)钛酸酯。处理工艺条件为:转速为4500r/min,处理温度分别为120℃,处理时间为30min。

[0112]

(2)同实施例4步骤(2),具体如下:用表面改性剂硬脂酸在高速混合机中对超细碳酸钙(粒径为2.5μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比)。处理工艺条件为:转速为3000r/min,处理温度分别为120℃,处理时间为30min。

[0113]

(3)复合抗菌母粒的制备,同实施例4步骤(4)。

[0114]

(4)基本同实施例4步骤(5),区别仅在于:不含生物基载体的大分子偶联剂,调整pla和pbat的量,具体如下:按照表1所示的质量比,将14质量份聚乳酸pla(分子量为150000,于190℃、2.16kg条件下的熔融指数为2.0g/10min)与28质量份聚丁二酸丁二醇酯pbs(分子量为100000,于190℃、2.16kg条件下的熔融指数为2.0g/10min)、51质量份步骤(1)制备的经涂覆处理的纳米碳酸钙和步骤(2)制备的经涂覆处理的超细碳酸钙(经涂覆处理的纳米碳酸钙与经涂覆处理超细碳酸钙质量比为2:1)、9质量份生物基载体的大分子偶联剂(生物基载体为聚己内酯pcl,活性官能团为甲基丙烯酸缩水甘油酯)、6质量份复合抗菌母料(有机抗菌剂的含量是10%,无机抗菌剂的含量是15%,降解塑料体树脂的含量为75%)、0.6质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、0.3质量份的抗氧剂(含0.2质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.1质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))和0.1质量份darkin公司产含氟聚合物加工助剂da

‑

910于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为40,料筒温度(10区控温)分别为120℃、180℃、170℃、165℃、165℃、165℃、160℃、160℃、150℃、150℃,螺杆转速为500r/min。

[0115]

(5)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的吹膜机,于挤出温度(4区控温)为150℃、180℃、170℃、160℃和摸头温度为160℃下的挤出温度下吹制成膜,薄膜经单轴拉伸4.5倍制成抗菌可降解透气膜,其中拉伸温度为80℃,用所制的透气膜进行有关性能测试,结果见表2。

[0116]

对比例6

[0117]

(1)用表面改性剂硬脂酸在高速混合机中对超细碳酸钙(粒径为2.5μm)进行表面涂覆处理得到涂覆碳酸钙,表面改性剂的用量为碳酸钙总量的1.5%(质量百分比)。处理工

艺条件为:转速为3000r/min,处理温度分别为120℃,处理时间为30min。

[0118]

(2)按照表1所示的质量比,将11质量份茂金属聚乙烯mlldpe(于190℃、2.16kg条件下的熔融指数为3.5g/10min,密度为0.920g/cm3)、10质量份的高压低密度聚乙烯ldpe(于190℃、2.16kg条件下的熔融指数为9.0g/10min,)、51质量份步骤(1)制备的经涂覆处理的超细碳酸钙、0.6质量份高效分散剂十六烷氧基聚氧乙烯醚磺酸钠、0.3质量份的抗氧剂(含0.2质量份抗氧剂四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(iganox 1010)与0.1质量份的三(2.4

‑

二叔丁基苯基)亚磷酸酯(iganox 168))和0.1质量份darkin公司产含氟聚合物加工助剂da

‑

910于高速混合机混合均匀,通过平行双螺杆挤出机挤出造粒得到塑胶粒子。其中,螺杆长径比为48,螺杆挤出温度(分12区温控区)分别为120℃、230℃、220℃、215℃、215℃、210℃、200℃、190℃、180℃、180℃、180℃、180℃,螺杆转速为650r/min。

[0119]

(6)将造好的塑胶粒子经除湿干燥至水分含量低于300ppm以下后,送入单螺杆的流延机,送入单螺杆的t型模头流延机里,在料筒温度(4区控温)为180℃、220℃、230℃、240℃和摸头温度为245℃下挤出流延制成膜,薄膜经单轴拉伸3.0倍制成抗菌可降解透气膜,其中拉伸温度为90℃,用所制的透气膜进行有关性能测试,结果见表2。

[0120]

表1

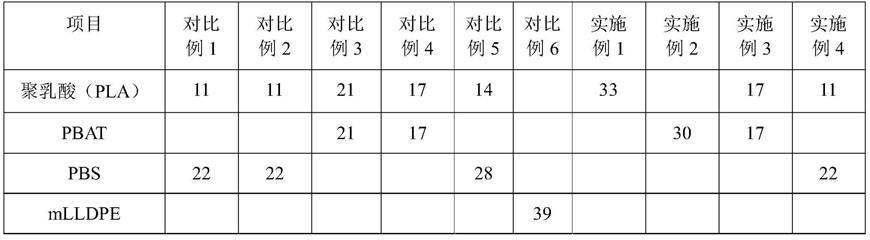

[0121][0122][0123]

表2

[0124]

[0125][0126]

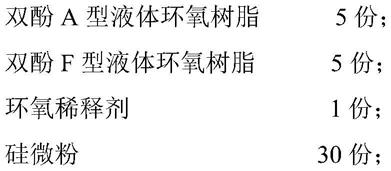

说明:

①

模口积料,通过肉眼观察连续生产8小时口模低分子物聚积情况;

②

背压,通过加工设备观察加工时间内背压波动最大值与最小值差别,在0

‑

1mpa为稳定,1

‑

2mpa之间为一般,2mpa以上的为波动大;

③

平整度,通过肉眼观察收卷5000米后膜卷的外观平整情况;

④

厚薄,利用测厚仪测量薄膜不同位置的厚度,与平均值偏差

±

0.01mm内为均匀,超出

±

0.01mm范围的为厚薄不均;

⑤

抗菌率,测试标准为qb/t2591,单位为%;

⑥

堆肥降解,测试标准为en13432。

⑦

水蒸汽透过率,测试标准为gb/t 1037,测试条件为40℃*rh50%,单位为g/m2·

24h;水蒸汽透过率标准偏差,用于衡量透气均匀性,裁取薄膜横向和纵向典型位置各20个样,测量其水蒸汽透过率(测试标准gb/t1037),对这40个样本求标准偏差,标准偏差越小水蒸汽透过率越均匀,反之均匀性越差。

[0127]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。