1.本发明涉及汽轮机发电机油膜测量技术领域,特别是涉及一种汽轮机发电机油膜厚度的测量方法。

背景技术:

2.汽轮机发电机是指用汽轮机驱动的发电机。由锅炉产生的过热蒸汽进入汽轮机内膨胀做功,使叶片转动而带动发电机发电,做功后的废汽经凝汽器、循环水泵、凝结水泵、给水加热装置等送回锅炉循环使用。汽轮机发电机最小油膜厚度可以达到几微米,最大油膜厚度可以达到1毫米,正常工作时一般在100μm~300μm。

3.汽轮机转子的稳定性是电厂汽轮机发电机组安全稳定运行的重要保障,滑动轴承的油膜厚度变化会对汽轮机转子的稳定性产生很大影响,所以需要对转子与轴承之间的油膜厚度进行监测。对汽轮发电机的油膜厚度测量,目的是在故障初始阶段检查出汽轮发电机存在的缺陷,有计划地安排机组检修,避免重大事故的发生。同时,通过测量油膜厚度能够得知当前汽轮机转子的工作情况,延长其平均无故障时间和缩短平均修理时间,减少停机,降低维修费用,提高发电设备的设备利用率。

4.现有技术中存在诸多对油膜厚度的测量方法,并根据测量方式可以总结出现有的测量手段主要分为:人工手持红外、超声波设备检测,脉冲反射法、连续波法测量。如申请号为“202110019584.7”,名称为“一种轴承润滑膜厚度超声测量方法及系统”的发明专利,其通过建立滞后相位角与测量获得的反射系数的量化关系,并利用滞后相位角与油膜厚度的线性关系,求解获得油膜厚度,该方法通过将测量获得的反射系数转化为滞后相位角,相对于弹簧模型较大程度提升了单个探头的油膜厚度测量范围,在高频探头下,依然可实现从0到数十微米油膜厚度的连续精确测量,并可结合谐振模型实现更宽范围的膜厚测量;又如申请号为“202010224316.4”,名称为“一种水轮机用推力轴承—巴氏合金瓦的油膜厚度测量方法”的发明专利,本发明采用角度测量编码器,通过高速采集、处理采用多个零点轮换,消除诸多影响电涡流位移传感器测量精度的因素,解决水轮机组测量过程中电涡流零点选择问题,完成初始标定,实现巴氏合金推力轴承的油膜厚度测量。但是上述测量方法较为复杂,精度较低,对设备异常的发生不具有预知性,从而不能做到很好的故障预警。

5.因此,如何简便快速地得到汽轮机发电机在工作过程中,转子与轴承之间的油膜厚度是本领域亟需解决的技术问题。

技术实现要素:

6.本发明的目的是提供一种汽轮机发电机油膜厚度的测量方法,以解决上述现有技术存在的问题,能够快速简便地测得油膜厚度,明显降低测量难度。

7.为实现上述目的,本发明提供了如下方案:本发明提供一种汽轮机发电机油膜厚度的测量方法,包括以下步骤:

8.1)以轴承圆心为坐标原点o,取轴承面上两点,作为基准点,转子转动过程中,两基

准点与坐标原点之间的连线与转子外表面有两个交点,作为检测点,测量两基准点与对应的检测点之间的距离;

9.2)分别得到两检测点距坐标原点o的距离,并根据此距离分别得到两检测点在转子圆面上的坐标;

10.3)根据两检测点的坐标可以得到转子圆心坐标(a,b);

11.4)根据公式计算得到轴承与转子之间油膜的最小厚度,其中h为转子初始位置下油膜厚度。

12.优选的,步骤1)中轴承表面两基准点分别为a(rcosα,rsinα),b(rcosβ,rsinβ),其中,α为oa与水平轴的夹角,β为ob与水平轴的夹角,r为轴承外表面半径;oa与转子表面的交点为检测点c,ob与转子表面的交点为检测点d,利用测距传感器测得ac、bd的距离m、n,可得到检测点c的坐标((r

‑

m)cosα,(r

‑

m)sinα),检测点d的坐标((r

‑

n)cosβ,(r

‑

n)sinβ);

13.设转子移动之后圆心为o1(a,b),转子半径为r,则存在

14.[(r

‑

m)cosα

‑

a]2 [(r

‑

m)sinα

‑

b]2=r2;

[0015]

[(r

‑

n)cosβ

‑

a]2 [(r

‑

n)sinβ

‑

b]2=r2;

[0016]

根据上式计算可得o1(a,b)。

[0017]

优选的,步骤1)中,两检测点与水平轴之间的夹角分别为45

°

、135

°

。

[0018]

优选的,将计算过程公式输入控制模块的控制程序中,将控制模块与测距传感器电连接,用于实时接收测距传感器测得的距离值,来计算最小油膜厚度。

[0019]

优选的,控制模块将计算得到的最小油膜厚度与设定阈值进行比较,当最小油膜厚度值小于设定阈值时,控制模块控制警报器进行报警。

[0020]

优选的,将控制模块的阈值设定为80μm。

[0021]

优选的,测距传感器为电涡流传感器。

[0022]

本发明相对于现有技术取得了以下技术效果:

[0023]

1、本发明中计算方法涉及到的物理量较少,计算公式较为常见,不仅测量原理更简单,可以快速计算出油膜厚度,并且测量误差小,能够保证测量精度,实施方便;其次,对于各点之间距离的测量,使用汽轮机发电机出厂自带的传感器即可得到,并最终完成油膜厚度的测量,不需要另外加装传感器或者其他设备,测量所需设备也更加简单,容易实现,从而可以明显降低测量成本;

[0024]

2、本发明中将报警器与具有本发明中算法的控制模块进行电连接,同时设定控制程序中油膜厚度的最小阈值,控制模块将计算得到的最小油膜厚度与设定阈值进行比较,当最小油膜厚度值小于设定阈值时,控制模块控制警报器进行报警,可以起到安全生产的目的。

附图说明

[0025]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0026]

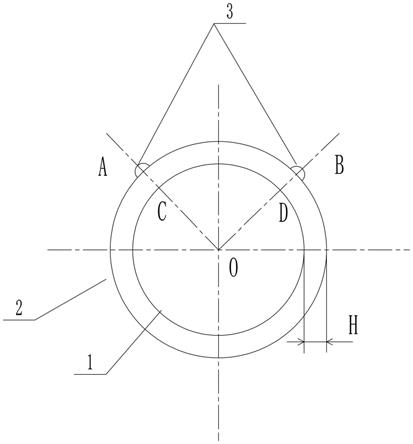

图1为初始状态下轴承与转子的位置示意图;

[0027]

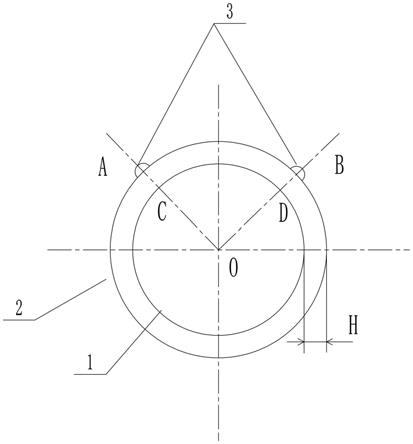

图2为转动过程中某一时刻轴承与转子的位置示意图;

[0028]

其中,1、转子;2、轴承;3、测距传感器。

具体实施方式

[0029]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

本发明的目的是提供一种汽轮机发电机油膜厚度的测量方法,以解决上述现有技术存在的问题,能够快速简便地测得油膜厚度,明显降低测量难度。

[0031]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0032]

如图1~图2所示,本实施例提供一种汽轮机发电机油膜厚度的测量方法,包括以下步骤:

[0033]

1)以轴承2圆形端面的圆心为坐标原点o,建立坐标系,取轴承2面上两点,作为基准点,转子1转动过程中,两基准点与坐标原点之间的连线与转子1外表面有两个交点,作为检测点,然后分别测量两基准点与对应的检测点之间的距离;

[0034]

2)再分别得到两检测点距坐标原点o的距离,并根据此距离分别得到两检测点在转子1圆面上的坐标;

[0035]

3)根据两检测点的坐标可以得到转子1圆心坐标(a,b);

[0036]

4)根据公式计算得到轴承2与转子1之间油膜的最小厚度,其中h为转子1初始位置下油膜厚度。

[0037]

进一步的,步骤1)中轴承2表面两基准点分别为a(rcosα,rsinα),b(rcosβ,rsinβ),其中,α为oa与水平轴正方向的夹角,β为ob与水平轴正方向的夹角,r为轴承2外表面半径;oa与转子1表面的交点为检测点c,ob与转子1表面的交点为检测点d,利用测距传感器3测得ac、bd的距离m、n,可得到检测点c的坐标((r

‑

m)cosα,(r

‑

m)sinα),检测点d的坐标((r

‑

n)cosβ,(r

‑

n)sinβ);其中测距传感器3可以为电涡流传感器;

[0038]

设转子1移动之后圆心为o1(a,b),转子1半径为r,则存在

[0039]

[(r

‑

m)cosα

‑

a]2 [(r

‑

m)sinα

‑

b]2=r2;

[0040]

[(r

‑

n)cosβ

‑

a]2 [(r

‑

n)sinβ

‑

b]2=r2;

[0041]

根据上式计算可得o1(a,b),根据o1的点坐标可以确定oo1的长度,而本领域技术人员经过分析可知oo1延长线分别与转子1表面及轴承2表面的两交点之间的距离为油膜厚度最小值,即

[0042]

本实施例中计算方法涉及到的物理量较少,计算公式较为常见,不仅测量原理更简单,可以快速计算出油膜厚度,并且测量误差小,能够保证测量精度,实施方便;其次,对于各点之间距离的测量,使用汽轮机发电机出厂自带的传感器即可得到,并最终完成油膜厚度的测量,不需要另外加装传感器或者其他设备,测量所需设备也更加简单,容易实现,

从而可以明显降低测量成本。

[0043]

需要说明的是,转子1在转动过程中其圆心可以移动到任意位置,并不一定在oa或ob上,并且m、n是两点之间的距离,并不是基准点到转子1表面的距离。

[0044]

理论上,上述α、β可以为任意角度,为了更具体地解释本实施例,以两检测点与水平轴之间的夹角分别为45

°

、135

°

为例进行说明。

[0045]

由于电涡流传感器安装在水平方向45

°

与135

°

位置,并结合附图1、附图2,可知c点坐标为d点坐标为而转子1的外圆上的点符合圆的函数关系式(x

‑

a)2 (y

‑

b)2=r2,所以将c,d两点坐标及圆的半径r代入方程得:

[0046][0047][0048]

而r、r为固定值,m、n为实际测量的值,均为已知量,从而通过韦达定理法解此二元二次方程组,可以得到a、b的两组不同结果,但是本领域技术人员知晓,转子1在轴承2内转动,c,d两点距一定小于2r,有一个结果明显不符合实际,将其舍去,则可以得到圆心坐标为o1(a,b),进而得出此时油膜最薄处由于a、b为较为复杂的多项式,所以不在此展示结果,如果r、r、m、n均已知的情况下,则计算很简便。

[0049]

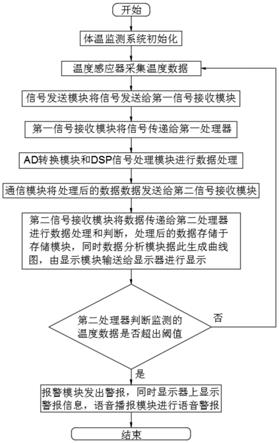

为了在实际当中进行控制计算,可以将计算过程公式输入控制模块的控制程序中,并将控制模块与测距传感器3电连接,用于实时接收测距传感器3测得的距离值,来计算最小油膜厚度,实现对油膜厚度的实时监测,避免停机检查引起的降低生产的问题。

[0050]

并且可以将报警器与控制模块进行电连接,同时设定控制程序中油膜厚度的最小阈值,控制模块将计算得到的最小油膜厚度与设定阈值进行比较,当最小油膜厚度值小于设定阈值时,控制模块控制警报器进行报警,起到安全生产的目的。

[0051]

优选的,将控制模块的阈值设定为80μm,当然本领域技术人员可以根据实际情况对阈值进行调整。

[0052]

根据实际需求而进行的适应性改变均在本发明的保护范围内。

[0053]

需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。