1.相关申请的交叉引用

2.本技术要求于2019年07月04日提交到韩国知识产权局的韩国专利申请no.10

‑

2019

‑

0080460的权益,该专利申请的公开内容通过引用全部并入本说明书中。

3.技术领域

4.本发明涉及一种二酯类物质的连续生产方法,其中,将一部分进料原料分开以控制进料原料的含量和位置。

背景技术:

5.邻苯二甲酸酯类增塑剂在20世纪前已经占据92%的世界增塑剂市场(mustafizur rahman and christopher s.brazel“the plasticizer market:an assessment of traditional plasticizers and research trends to meet new challenges”progress in polymer science 2004,29,1223

‑

1248),并且是通过赋予柔韧性、耐久性、耐寒性等并且降低熔融过程中的粘度来用于改善聚氯乙烯(下文中,称为pvc)的加工性能的添加剂。由于邻苯二甲酸酯类增塑剂柔软并且可拉伸,因此,将邻苯二甲酸酯类增塑剂以各种含量引入到pvc中,并且不仅用于硬质产品如硬管,而且用于软质产品如食品包装材料、血袋和地板材料。因此,邻苯二甲酸酯类增塑剂比任何其它材料更密切地与实际生活相关,并且广泛用于与人体直接接触的材料。

6.然而,尽管邻苯二甲酸酯类增塑剂与pvc的相容性以及优异的柔软性赋予性能,但是对于邻苯二甲酸酯类增塑剂的有害本性的争议在于,当在实际生活中使用包含邻苯二甲酸酯类增塑剂的pvc产品时,邻苯二甲酸酯类增塑剂会逐渐从产品中泄漏出来,并且充当疑似的内分泌干扰物(环境激素)和重金属水平的致癌物(nr janjua et al.“systemic uptake of diethyl phthalate,dibutyl phthalate,and butyl paraben following whole

‑

body topical application and reproductive and thyroid hormone levels in humans”environmental science and technology 2008,42,7522

‑

7527)。特别地,自从1960年代美国公开报道了作为最常用的邻苯二甲酸酯增塑剂的邻苯二甲酸二乙基己酯(邻苯二甲酸二(2

‑

乙基己基)酯,dehp)从pvc产品中泄漏出来,除了对邻苯二甲酸酯类增塑剂对人体的有害本性的各种研究之外,全球环境法规已经开始实施,在1990年代通过增加对环境激素的兴趣而得到加强。

7.因此,为了应对由于邻苯二甲酸酯类增塑剂,特别是邻苯二甲酸二(2

‑

乙基己基)酯的泄漏引起的环境激素问题和环境法规,许多研究者已经进行研究,以便开发一种不包含在制造邻苯二甲酸二(2

‑

乙基己基)酯时使用的邻苯二甲酸酐的新的非邻苯二甲酸酯类替代增塑剂,以及开发一种邻苯二甲酸酯类增塑剂,虽然它基于邻苯二甲酸酯,但是由于增塑剂的泄漏得到抑制而可以替代邻苯二甲酸二(2

‑

乙基己基)酯并且用于工业目的,以及开发一种泄漏抑制技术,该技术抑制邻苯二甲酸酯类增塑剂的泄漏,从而显著降低对人体的风险并且满足环境标准。

8.这样,作为二酯类增塑剂,正在积极地进行对没有环境问题并且可以替代具有现有环境问题的邻苯二甲酸二(2

‑

乙基己基)酯的物质的开发。此外,已经积极地进行对开发具有优异的物理性能的二酯类增塑剂的研究以及对用于制造所述增塑剂的装置的研究,并且在工艺设计方面需要更有效、更经济和更简单的工艺设计。

9.同时,在大多数工业场所中正在应用间歇工艺作为生产上述二酯类增塑剂的工艺。作为间歇工艺,已经介绍了涉及一种用于回流非反应物和有效除去反应器中的副反应物的气液分离系统的发明(韩国专利特许公开no.10

‑

2019

‑

0027622),和涉及一种将第一直接酯化反应和第二酯交换反应的设备集成以便简化间歇工艺的设备的系统的发明(韩国专利特许公开no.10

‑

2019

‑

0027623)。然而,作为间歇工艺,这些发明的局限性在于,回流量或蒸汽量的改善有限,生产率非常低,并且可以用于改善的技术有限。

10.另外,作为连续工艺,已经介绍了涉及一种通过串联连接两个或更多个反应器来构造反应部的工艺的发明(韩国专利公开no.10

‑

1663586)。然而,该发明涉及反应器的反应温度的控制以实现目标转化率,并且对工艺的改善和节能存在限制。

11.[现有技术文献]

[0012]

[专利文献]

[0013]

(专利文献1)韩国专利特许公开no.10

‑

2019

‑

0027622

[0014]

(专利文献2)韩国专利特许公开no.10

‑

2019

‑

0027623

[0015]

(专利文献3)韩国专利特许公开no.10

‑

1663586

技术实现要素:

[0016]

技术问题

[0017]

本发明的一个方面提供一种二酯类物质的生产方法,其中,在连续生产二酯类物质的过程中将进料原料分开,并且控制分开的进料原料的量和位置,以减少供应至反应器的蒸汽量并且减少由于汽化产生的回流的量,从而确保最终产品的成本竞争力。

[0018]

技术方案

[0019]

根据本发明的一个方面,提供一种以二酯类物质的连续生产过程的二酯类物质的连续生产方法,所述生产过程包括从第一反应单元至第n反应单元的总共n个反应单元串联连接的反应部,其中,所述生产方法包括进料二羧酸和伯醇,其中,所述伯醇的进料分为进料至第一反应单元中的前端进料和进料至选自第二反应单元至第n反应单元中的一个或多个反应单元中的后端进料,基于进料至反应部的伯醇的总进料量,所述后端进料的量为5重量%至80重量%,并且所述n为3至6的整数。

[0020]

有益效果

[0021]

在本发明中,当将用于生产二酯类物质的原料中的伯醇分为两批或更多批时,控制分开进料的伯醇的量和分开进料的伯醇的位置,使得可以显著减少反应器需要的蒸汽量和回流量,该回流量是在反应器中汽化的未反应物质返回到反应器中的量。

附图说明

[0022]

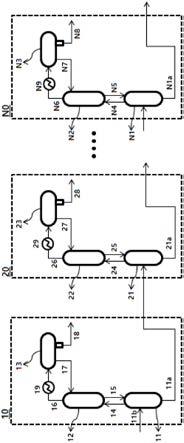

图1是示出应用于本发明的一个反应单元的流程图;

[0023]

图2是示出根据本发明的一个实施方案的二酯类物质的连续生产方法的流程图;

[0024]

图3是表明在根据本发明的一个实施方案的二酯类物质的连续生产方法中分开进料的原料的位置的流程图。

具体实施方式

[0025]

下文中,将更详细地描述本发明以帮助理解本发明。

[0026]

应当理解的是,在本发明的说明书和权利要求书中使用的词语或术语不应理解为局限于具有常用字典中定义的含义。还应当理解的是,词语或术语应当基于发明人可以适当地定义词语或术语的含义以最好地说明发明的原则,理解为具有与它们在相关技术的背景中和本发明的技术构思中的含义一致的含义。

[0027]

根据本发明的一个实施方案,二酯类物质的连续生产方法以包括反应部的连续生产过程进行,在所述反应部中,从第一反应单元至第n反应单元的总共n个反应单元串联连接。

[0028]

另外,所述生产方法包括:进料选自对苯二甲酸、邻苯二甲酸、间苯二甲酸和环己烷二甲酸中的一种或多种二羧酸和具有3至10个碳原子的伯醇。

[0029]

另外,所述伯醇的进料分为进料至第一反应单元的前端进料和进料至选自第二反应单元至第n反应单元中的一个或多个反应单元中的后端进料,其中,基于所述伯醇的总进料量,所述后端进料的量为5重量%至80重量%,并且所述n为3至6的整数。

[0030]

下文中,将描述应用于根据本发明的一个实施方案的生产方法的反应。

[0031]

本发明的生产方法是生产二酯类物质的方法,并且可以是可以应用使二羧酸与伯醇反应的直接酯化反应的方法。

[0032]

作为所述二羧酸,应用选自对苯二甲酸、邻苯二甲酸、间苯二甲酸和环己烷二甲酸中的一种或多种,作为所述伯醇,应用具有3至10个碳原子的伯醇。只要满足所述碳数,所述伯醇可以具有直链或支链烷基,并且可以是混合有直链和支链类型的混合物,其中,所述支链类型可以是包含一种或多种结构异构体的混合物。

[0033]

通过上面制备的代表性的二酯类物质是对苯二甲酸酯、间苯二甲酸酯、邻苯二甲酸酯、环己烷1,2

‑

二酯、环己烷1,3

‑

二酯、或者环己烷与来自伯醇的烷基偶联,这些物质是可以替代引起环境问题的邻苯二甲酸二(2

‑

乙基己基)酯增塑剂的增塑剂系列。然而,当应用邻苯二甲酸作为二羧酸时,可以排除将2

‑

乙基己醇用作所述伯醇。如果材料的基本条件是二羧酸和具有3至10个碳原子的伯醇,则可以应用本发明的二酯类物质的连续生产方法。

[0034]

根据本发明的一个实施方案的生产方法是直接酯化反应,并且可以应用本领域中应用的常规条件作为反应温度和持续时间,以及在其存在下可以进行直接酯化反应的催化剂的类型和含量。

[0035]

用于生产二酯类物质的原料是如上所述的二羧酸和伯醇,并且理论上二羧酸与伯醇以1:2的摩尔比反应。因此,作为原料进料的二羧酸的进料量与进料至反应部中的伯醇的总进料量的摩尔比可以为1:2至1:5。

[0036]

上述摩尔比在满足反应所需要的最小量的范围内,并且可以防止由于进料过量的醇引起的不必要的回流而导致能量损失,并且可以考虑在实现反应的转化率和控制最小停留时间方面所需要的过量的醇来确定。所述摩尔比可以优选为1:2至1:4,并且为了最优化地反映上述情况,可以应用1:2.5至1:4或1:2.5至1:3.5的摩尔比。

[0037]

下文中,将参照附图描述应用所述生产方法的过程。

[0038]

根据本发明的一个实施方案,二酯类物质的连续生产方法以包括反应部的连续生产过程进行,在所述反应部中,从第一反应单元至第n反应单元的总共n个反应单元串联连接。

[0039]

所述反应单元配置为将总共n个反应单元串联连接,并且可以考虑控制反应的转化率控制和在各个反应单元中的停留时间,并且考虑待生产的产品的组成来设计。反应单元的数目可以为3至6,优选地为3至5,并且可以最优化地应用3或4个反应单元。

[0040]

图1示出了一个反应单元10,该反应单元10可以包括:反应器11,在其中进行二羧酸与伯醇的酯化反应;柱12,在该柱中由所述反应器引入在所述酯化反应过程中汽化的伯醇和水以引起气液分离,然后将液相进料至下部反应器,并从柱的上部排出气相;冷凝器19,使从所述柱的上部排出的气相液化以将液化后的气相转化为液相混合物;和层分离器13,在其中进行所述液相混合物层分离成有机层和水层,然后将分离后的有机层进料至所述柱的上端。

[0041]

更具体地,通过原料进料管线11b进料二羧酸和伯醇以进行酯化反应。原料进料管线11b可以具有进一步安装在前端的预混合器(未示出)以将原料注入到预混合器中,从而将原料供应至反应器,或者可以通过与一个原料进料管线11b进行管线混合来供应原料。或者,对于各个原料可以通过不同的进料管线供应原料。对原料的进料方法没有特别地限制,只要它是能够将原料供应至反应器中的方法即可。

[0042]

随着反应进行,伯醇参与反应,但是在反应器11中,不可避免地存在不参与反应而是由于酯化反应在伯醇的沸点以上发生而汽化的量。同时,除了二酯类物质之外还生成水作为反应产物,并且水与伯醇一起汽化并移动至反应器11上方的柱12,此时,可以通过气相排出管线14移动。同时,当在反应器11中以预定转化率以上进行反应时,由反应生成的二酯类物质可以通过产物管线11a输送至下一反应单元。

[0043]

在柱12中,由于从层分离器13通过有机层管线17进料至柱12的上端的液相伯醇,可以使由反应器11引入的气相伯醇液化,并且大多数的气相伯醇被选择性地液化,因此,液相伯醇通过液相引入管线15被进料回到反应器11中,可以再次参与反应。

[0044]

气相水和一部分非液化伯醇可以通过柱12的上端的柱上部管线16引入到层分离器13中,并且在层分离器中,伯醇和水可以分别分离成有机层和水层。分离出的有机层可以通过有机层管线17排放至柱12,分离出的水层可以通过水层管线18排放至系统外部,或者可以通过各种途径利用生成的水。

[0045]

同时,层分离器13是将液相伯醇和水分离的设备,并且在这一方面,气相伯醇和水需要在层分离器13中液化,或在进料至层分离器13中之前液化。因此,在根据本发明的一个实施方案的生产方法的反应单元中,将冷凝器19安装在连接柱12和层分离器13的柱上部管线16的中间,并且由于气相伯醇和水的热量通过冷凝器19被除去,因此,气相伯醇和水在进料至层分离器13中之前被液化。

[0046]

图2是示出应用根据本发明的一个实施方案的生产方法的整个反应部的流程图,示出了第一反应单元10、第二反应单元20、和直至最后的第n反应单元n0的所有其它反应单元。

[0047]

图2中所示的各个反应单元10、20和n0的构造可以是进行相同功能的设备的组合,

并且前端反应单元的反应产物在各个反应单元之间的移动可以通过产物管线11a、21a、n1a由前端反应器向后端反应器进行。各个反应单元中反应器的转化率和停留时间、以及各个反应单元中的回流量或蒸汽量可以彼此不同。

[0048]

在根据本发明的一个实施方案的二酯类物质的连续生产方法中,伯醇的进料被分为进料至第一反应单元中的前端进料和进料至选自第二反应单元至第n反应单元中的一个或多个反应单元中的后端进料,其中,基于反应部中的伯醇的总进料量,后端进料的量为5重量%至80重量%。

[0049]

如上所述,在本发明的生产方法中,由于作为应用的反应的酯化反应是一种平衡反应,因此,通常为了以下目的而注入高于当量比的过量的伯醇,例如,保持反应物的高浓度,以及补偿由于反应在高于伯醇的沸点的温度下进行而发生的由于作为反应物的醇的汽化所引起的反应物损失。

[0050]

进料过量的伯醇也可以应用于间歇方法。在这种情况下,计算整个过程所需要的最优化的过量,并且一次进料至初始反应器中以进行反应。即使在常规的连续方法中,通常也计算整个过程所需要的最优化的过量,并且通过预混合器混合原料以作为混合物一次注入,或者对于各个反应物具有单独的管线并且一次注入到反应器中。

[0051]

然而,在将过量的醇一次进料至初始反应器中的情况下,对可以在初始反应器中进行的反应的转化率存在限制。当以超过限制进料醇时,由于原料的量增加,因此,回流量不必要地增加,并且加热反应器所需要的蒸汽量增加,由此,由于整个过程的操作成本增加和能源成本增加而存在产品成本竞争力下降的问题。

[0052]

因此,在根据本发明的一个实施方案的二酯类物质的生产方法中,通过对待进料的伯醇应用分开进料,即进料至第一反应单元中的前端进料和进料至后面的反应单元中的后端进料,可以显著减少醇的回流量和加热反应器所需要的蒸汽量。

[0053]

根据本发明的一个实施方案,如上所述,基于反应部中的伯醇的总进料量,后端进料的量为5重量%至80重量%。当进行后端进料的伯醇的含量小于5重量%时,进料至第一反应单元中的前端进料量相对增加,由此,不发生第一反应单元中回流量的减少。当大于80重量%时,第一反应单元中的反应物减少,因此,转化率不增加并且传递至第二反应单元,使得由第二反应单元之后的反应单元接收转化率不增加的反应的负荷。最终,反应单元进行后端进料之后的回流量会大大增加。

[0054]

因此,为了减少回流量和用于加热反应器的蒸汽量,必须将伯醇的后端进料量控制为5重量%至80重量%,优选地为10重量%至70重量%,更优选地为10重量%至50重量%,使得可以预期最优化的效果。

[0055]

根据本发明的一个实施方案,将伯醇进料至第一反应单元中以进行前端进料,并且将上述后端进料量进料至选自第二反应单元至第n反应单元中的一个或多个反应单元中以进行后端进料。后端进料可以作为一个路线进料至选自第二反应单元至第n反应单元中的任意一个反应单元中,但是可以优选进料至第二反应单元中。考虑到反应的转化,可以期望将伯醇注入到接近第一反应单元的反应单元中。

[0056]

或者,后端进料可以通过使用两个路线,将一部分进料至第二反应单元中并且将剩余部分进料至选自第三反应单元至第n反应单元中的任意一个反应单元中来实现,在这种情况下,优选进料至第n

‑

1反应单元或第n反应单元中。在减少蒸汽量和回流量方面,优选

将剩余部分进料至第n反应单元中,但是在转化率方面,可以有利地将剩余部分进料至第n

‑

1反应单元中。

[0057]

另外,作为使用三个路线,可以将一部分后端进料量进料至各个第二反应单元和第三反应单元中,并且可以将剩余部分进料至选自第四反应单元至第n反应单元中的任意一个反应单元中,优选地,可以进料至第四反应单元中。

[0058]

用于后端进料的路线数可以根据总反应单元的数目适当地选择。用于后端进料的路线数可以最多为n

‑

1个,优选地为n

‑

2个。然而,当考虑工艺设计和管线简化时,由于当与打开数条路线相比时,可以得到的减少回流量和蒸汽量的效果会相对小,因此,可以优选的是,反应单元的总数,并且独立地,路线数不超过2。

[0059]

另外,伯醇的前端进料通过将伯醇进料至第一反应单元中来实现。在这种情况下,如图1中所示,可以通过原料进料管线11b实现进料,并且原料进料管线11b可以形成为伯醇和二羧酸通过它流动的单独的管线。在生产过程中,反应部的前端还可以包括混合器,并且伯醇可以进行前端进料至混合器。应用混合器可以用来改变原料混合物与催化剂的接触点,并且可以通过在与催化剂接触之前对原料混合物进行预热来得到防止与催化剂发生副反应的效果。或者,混合器可以是使得在建立热交换网络时能够更有效地构建热交换系统的设备。

[0060]

根据本发明的一个实施方案,在对伯醇进行后端进料时,进料的位置可以不同地应用。图3示出了伯醇进行后端进料的位置。可以是:进料至从第一反应单元至第二反应单元以及从一个反应单元的反应器至另一反应单元的反应器的管线中的产物管线进料a;直接进料至反应器21中的反应器进料b;进料至第二反应单元的柱22的上部的柱上部进料c;和进料至进料至柱22的前端的管线中的柱上部管线进料d。在三个进料位置中,在改善柱中的气液分离效率方面,可以优选地应用c进料。

[0061]

此处,图3示例性地示出了伯醇的后端进料存在一个路线的情况。如上所述,可以存在两个或更多个路线。即使当存在一个路线时,也可以应用向第三反应单元而不是第二反应单元的后端进料。即,当伯醇进行后端进料时,进料位置可以理解为进料至引入到第n反应单元的反应器的管线中以进行后端进料的管线进料a、直接进料至反应器中b、柱上部进料c、和进料至进料至柱的上部的管线中的管线进料d。

[0062]

实施例

[0063]

下文中,将参照实施例详细描述本发明。然而,下面的实施例仅是本发明的示例,并且不意在限制本发明的范围。

[0064]

在下面的实施例和比较例中,通过在市售的过程模拟程序aspen plus中使用continuous modeler来模拟根据本发明的二酯类物质的连续生产方法的过程系统。

[0065]

实验例1

[0066]

在使用上面程序进行模拟时,通过图2中所示的过程进行模拟,其中,n为4,作为原料的二羧酸为对苯二甲酸并且伯醇为2

‑

乙基己醇,并且将两种原料的摩尔比设置为1:2.5。在应用后端进料至第二反应单元作为一个路线的同时,将进料位置设置为柱上部,并且后端进料的量如下面表1中所示来改变。在全部四个反应单元中测量反应器的总蒸汽量,并且确认柱上部的总流量以测量回流量。在所有比较例和实施例中,在转化率达到99.9%的条件下,比较反应器蒸汽量和总的柱上部流量。

[0067]

[表1]

[0068] 后端进料量反应器蒸汽量总的柱上部流量比较例1

‑

10100100实施例1

‑

1109190实施例1

‑

2208683实施例1

‑

3508783实施例1

‑

4709895

[0069]

*假设比较例1

‑

1为100%,蒸汽量和回流量为相对%。

[0070]

参照上面表1,可以确认,根据进行后端进料的伯醇的进料量,加热反应器所需要的蒸汽量和伯醇的回流量大大改变。在没有应用分开进料的比较例1

‑

1的情况下,可以确认,蒸汽量和回流量显著大于实施例1

‑

1至实施例1

‑

4。

[0071]

实验例2

[0072]

在使用上面程序进行模拟时,通过图2中所示的过程进行模拟,其中,n为4,作为原料的二羧酸为对苯二甲酸并且伯醇为2

‑

乙基己醇,并且将两种原料的摩尔比设置为1:3。在应用后端进料至第二反应单元作为一个路线的同时,将进料位置设置为柱上部,并且后端进料的量如下面表2中所示改变。在全部四个反应单元中测量反应器的总蒸汽量,并且确认柱上部的总流量以测量回流量。在所有比较例和实施例中,在转化率达到99.9%的条件下,比较反应器蒸汽量和总的柱上部流量。

[0073]

[表2]

[0074][0075]

*假设比较例2

‑

1为100%,蒸汽量和回流量为相对%。

[0076]

参照上面表2,可以确认,根据进行后端进料的伯醇的含量,加热反应器所需要的蒸汽量和伯醇的回流量大大改变。在没有应用分开进料的比较例2

‑

1的情况下,可以确认,蒸汽量和回流量显著大于实施例2

‑

1至实施例2

‑

4。

[0077]

实验例3

[0078]

在使用上面程序进行模拟时,通过图2中所示的过程进行模拟,其中,n为4,作为原料的二羧酸为对苯二甲酸并且伯醇为2

‑

乙基己醇,并且将两种原料的摩尔比设置为1:4。在应用后端进料至第二反应单元作为一个路线的同时,将进料位置设置为柱上部,并且后端进料的量如下面表3中所示改变。在全部四个反应单元中测量反应器的总蒸汽量,并且确认柱上部的总流量以测量回流量。在所有比较例和实施例中,在转化率达到99.9%的条件下,比较反应器蒸汽量和总的柱上部流量。

[0079]

[表3]

[0080] 后端进料量反应器蒸汽量总的柱上部流量比较例3

‑

10100100实施例3

‑

1105957实施例3

‑

2205250实施例3

‑

3504038实施例3

‑

4705351

[0081]

*假设比较例3

‑

1为100%,蒸汽量和回流量为相对%。

[0082]

参照上面表3,可以确认,根据进行后端进料的伯醇的进料量,加热反应器所需要的蒸汽量和伯醇的回流量大大改变。在比较例3

‑

1的情况下,可以确认,蒸汽量和回流量显著大于实施例3

‑

1至实施例3

‑

4。

[0083]

实验例4

[0084]

在使用上面程序进行模拟时,通过图2中所示的过程进行模拟,其中,n为4,作为原料的二羧酸为对苯二甲酸并且伯醇为2

‑

乙基己醇,并且将两种原料的摩尔比设置为1:2.5。如下面表4中所示,对后端进料应用一个或两个路线,进料位置也如表4中所示改变。在如表4中所示改变后端进料量的同时,进行模拟,并且在全部四个反应单元中测量反应器的总蒸汽量,并且确认柱上部的总流量以测量回流量。在所有比较例和实施例中,在转化率达到99.9%的条件下,比较反应器蒸汽量和总的柱上部流量。

[0085]

[表4]

[0086][0087]

*假设比较例1

‑

1为100%,蒸汽量和回流量为相对%。

[0088]

参照上面表4,可以确认,根据进行后端进料的伯醇的进料位置,加热反应器所需要的蒸汽量和伯醇的回流量大大改变。在将伯醇进料至反应器中的实施例4

‑

1和实施例4

‑

2中,蒸汽量和回流量稍微大于将伯醇进料至柱上部的实施例4

‑

3,这是因为用于将进行后端进料的醇的温度升高至反应器的温度而供应的热量直接由反应器蒸汽提供。另一方面,当将伯醇进料至柱上部时,进行柱的气/液分离,因此,同时进行热交换,由此可以确认,当与实施例4

‑

1和实施例4

‑

2相比时,供应至蒸汽中的热量减少。实施例4

‑

4和实施例4

‑

5是有两个后端进料位置的情况,其中,进料通常在第二反应单元上进行,并且后端进料在各个第三和第四反应单元上进行。除了进料位置不同的事实之外,蒸汽量和回流量的减少效果评价为没有显著差异。然而,由于在实施例4

‑

5中在最后的第四反应单元上进料,因此,必须升高温度以达到目标转化率,由此可以确认,与实施例4

‑

4相比,供应的蒸汽量和伯醇的回流量

增加。

[0089]

[附图标记]

[0090]

10、20、n0:反应单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、24、n4:气相排出管线

[0091]

11、21、n1:反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15、25、n5:液相引入管线

[0092]

11a、21a、n1a:产物管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16、26、n6:柱上部管线

[0093]

11b、21b、n1b:原料进料管线

ꢀꢀꢀꢀꢀ

17、27、n7:有机层管线

[0094]

12、22、n2:柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18、28、n8:水层管线

[0095]

13、23、n3:层分离器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19、29、n9:冷凝器

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。