1.本发明涉及环境光学检测的技术领域,特别地,涉及一种滤波池封装结构,此外,本发明还包括一种应用于上述滤波池封装结构的封装工艺。

背景技术:

2.在环境光学监测领域,我们通常会使用紫外/红外吸收光谱的方法对污染气体的浓度进行测量,而吸光光谱的显著特点是同一个波段范围内,存在吸收特性的气体往往不只是一种,如光源为氘灯、氙灯或红外光源所发射出来的光谱,能够对其进行吸收的国家提出明确监测需求的气体就有上十种。

3.为了实现准确监测,使待测气体尽可能少的受到干扰气体的影响,为达到这一目的,我们通常有如下几种解决方案:1、增加一片滤光片,该滤光片尽可能多的让待测气体的吸收光谱通过,尽可能少的让干扰气体的光谱通过,从而实现“单一”强度的目的,其存在的不足是某些波段的透过率不高,半波宽较大(对于某些待测气体,依然会存在干扰气体的吸收),od值较小(其余特征强度的气体浓度很高时,会影响测量),这些不足随着镀膜工艺的不断提高而得到逐步改进;2、利用物理或者化学方法,将待测气体中的干扰气体进行去除,从而实现“单一”气体的目的(对于某些特殊的气体,无法找到合适的方法将干扰气体去除);3、将光源先通过待测气体滤波池,使经过该气体后的光谱中“没有”待测气体所要吸收的强度,从而将其余干扰气体的吸收强度计算出来,然后再通过切换至氮气滤波池,此时的吸收强度扣掉干扰气体的强度,即可以得出待测气体吸收强度的关联值(滤波池对光强的吸收率为恒定值),该方案相对来说,抗干扰能力强,但对于密封和填充提出了高要求,同时高浓度气体成本很高,且人体吸入后,会引起不适。

4.针对上述现有技术的不足,本发明提供一种滤波池的封装结构,用于解决现有高浓度标气填充与密封困难的技术问题。

技术实现要素:

5.本发明提供了一种滤波池封装结构,以解决现有滤波池在对高浓度标气填充和密封困难的技术问题。

6.根据本发明的一个方面,提供一种滤波池封装结构,包括:滤波池、输送装置、排气装置、流路切换控制件、密封装置;所述滤波池上设置有至少一个连通口,

7.所述连通口通过流路切换控制件与所述输送装置以及所述排气装置可通断的连通;

8.所述输送装置(1)与所述连通口(5)连通形成输气通道,以对滤波池内输送高浓度标气;

9.所述排气装置(2)与所述连通口(5)连通形成排气通道,以将滤波池内的气体排出便于高浓度标气进入;

10.所述密封装置设置于滤波池的连通口与连通口处,滤波池外设置有连通口,连通

口与连通口均设置在连通口内,所述密封装置用于对充满高浓度标气的滤波池进行密封。

11.通过采用上述技术方案,在对滤波池内进行高浓度标气的填充时,通过将排气装置与滤波池连接,经排气装置将滤波池内原有的气体排出后,将输送装置打开,通过储气装置对滤波池内进行高浓度标气的输送,通过排气与充气的次数可以判定滤波池内的高浓度标气是否充满,且在滤波池内的高浓度标气填充完全后经密封装置对滤波池进行密封,在对滤波池进行高浓度标气填充密封时,通过各个部分装置配合使用,完成滤波池的自动填充,在进行滤波池的密封时,具有避免人工排气充气造成高浓度标气泄露致使工人吸入造成身体损坏的效果。

12.进一步地,所述输送装置包括储气罐,所述储气罐用于盛装高浓度标气,所述储气罐的开口处通过流路切换控制件与所述滤波池的连通口连通,所述储气罐的开口处设置有输出部,所述输出部用于调整高浓度标气的输出气压与速度以便于滤波池内的高浓度标气填充稳定进行。

13.通过采用上述技术方案,通过储气罐对高浓度标气进行储气,确保高浓度标气的稳定,在进行滤波池内高浓度标气的传输时,将储气罐内的高浓度标气沿着储气罐开口处的输出部传输至滤波池内,在输出部的调节下避免储气罐内的高浓度标气的气压过高导致滤波池内外压力差过大使得滤波池内填满高浓度标气导致滤波池内外压力差过大,从而致使滤波池内外气压不稳定,存在使用缺陷。

14.进一步地,所述输出部包括调压阀,所述调压阀设置于所述储气罐的开口处,所述调压阀通过流路切换控制件与滤波池的连通口连通并传输高浓度标气。

15.通过采用上述技术方案,输出部设置有调压阀,由于储气罐内的高浓度标气是通过压缩储存在储气罐内的,在进行传输时,高浓度标气的气压过大,在传输至滤波池内会导致滤波池内外压强差过大,在使用滤波池时会导致滤波池不稳定,通过储气罐开口处的调压阀将高浓度标气的气压降低排出,使得高浓度标气进入滤波池内时滤波池的内外气压差降低。

16.进一步地,所述排气装置包括动力泵,所述动力泵通过流路切换控制件与滤波池的连通口连通,所述动力泵用于抽出滤波池内的原有气体。

17.通过采用上述技术方案,将动力泵连接在滤波池的连通口,在对动力泵进行排气时,通过将动力泵外接动力从而对滤波池进行抽气排出,提高了的滤波池排气的工作效率。

18.进一步地,滤波池上还设置有检测装置,所述检测装置用于监测滤波池内高浓度标气是否充满,所述检测装置包括光源与检测器,所述光源与检测器沿滤波池成对称设置,所述光源照射于滤波池内的高浓度标气上并将强度反馈至所述检测器上以便于监测滤波池内高浓度标气是否充满。

19.通过采用上述技术方案,在对滤波池内高浓度标气进行监测时,通过光源对滤波池内的气体进行照射,将滤波池内的气体强度反馈到检测器上,通过检测器对于强度信号的监测,待滤波池内的气体强度信号稳定不变时,则高浓度标气已经充满滤波池,进而完成滤波池高浓度标气的填充,具有自动化填充且精准填充的效果,避免了人工填充造成高浓度标气泄露被人工吸入造成损伤的情况发生。

20.进一步地,所述密封装置包括密封条,所述密封条设置于滤波池的连通口处,所述密封条用于滤波池内高浓度标气充满时进行熔融密封滤波池的连通口处。

21.通过采用上述技术方案,密封装置包括密封条,在完成滤波池的排气与充气时,通过将密封条加热熔融将滤波池的连通口密封,完成滤波池的密封,且通过密封条的熔融密封,使得滤波池的密封效果提高,避免滤波池内的高浓度标气泄露。

22.进一步地,所述流路切换控制件包括三通电磁阀,所述三通电磁阀第一连接端连通所述动力泵,第二连接端连通所述调压阀,第三连接端连接滤波池的连通口处。

23.通过采用上述技术方案,通过三通电磁阀连接动力泵与调压阀,在对滤波池内进行排气时,通过三通电磁阀启闭控制滤波池的排气与进气,使得滤波池的高浓度标气填充进行精确控制,通过检测器的强度信号反馈进行填充高浓度标气,避免高浓度标气填充过度导致高浓度标气浪费,且通过三通电磁阀可以自动控制排气与充气,提高了工作效率。

24.进一步地,所述三通电磁阀与滤波池连通口连接处设置有流速控制单元,所述流速控制单元包括流量阀,所述流量阀连接于所述三通电磁阀与所述连通口之间。

25.通过采用上述技术方案,通过在三通电磁阀与连通口的连接处设置流速控制单元,将流速控制单元设置为流量阀,在对滤波池内的原有气体进行排出时,通过流量阀控制滤波池内的原有气体排出的流速,调节滤波池内外气压,使得高浓度标气稳定进入。

26.根据本发明的另一个方面,提供一种封装工艺,包括:

27.步骤1:将滤波池的连通口通过流路切换控制件与输送装置和/或连接排气装置连接;

28.步骤2:调节输送装置内高浓度标气的次级输出压力不高于0.01mpa;

29.步骤3:切换滤波池连通口与排气装置连通并进行排气;

30.步骤4:关闭排气装置并切换滤波池的连通口与输送装置进行连通,进行高浓度标气的输送;

31.步骤5:利用管钳夹紧连通口,并断开连通口与输送装置和/或排气装置的连接,通过密封装置对连通口进行密封,进而完成滤波池的封装。

32.通过采用上述技术方案,在对滤波池填充高浓度标气时,通过滤波池的连通口通过流路切换控制件与输送装置和/或连接排气装置连接;将输送装置的输出压调节至不高于0.01mpa,通过切换滤波池连通口与排气装置连通并进行排气,将滤波池内的气体排出,再控制关闭排气装置并切换滤波池的连通口与输送装置进行连通,进行高浓度标气的输送;通过设定次数的排气和充气后,完成滤波池高浓度标准气体的自动填充,通过管钳夹紧连通口,将密封条加热熔融密封连通口完成滤波池的高浓度气体填充密封。

33.进一步地,步骤5之前重复步骤3与步骤4的操作以便于滤波池内的气体排出干净以及高浓度标气在滤波池内充满。

34.通过采用上述技术方案,再步骤5之前重复步骤3与步骤4的操作,通过多次排气充气,将滤波池内的原有气体排放完全,使得滤波池内的高浓度标气的纯度提高。

35.本发明具有以下有益效果:

36.本发明滤波池封装结构在对滤波池进行填充高浓度标气时,通过将三通电磁阀打开连接滤波池的第三连接端以及连接动力泵的第一连接端,经动力泵外接动力将滤波池内的原有气体排出,经检测器的信号反馈进行高浓度标气的填充,在将滤波池内的气体排放完成后,通过转换三通电磁阀的开关,将连接储气罐上调压阀的第二连接端与连接滤波池连通口的第三连接端打开,通过储气罐对滤波池填充高浓度标气,经检测器实时监测滤波

池内填充高浓度标气的强度信号,进行判断滤波池内高浓度标气的填充情况,待滤波池内的高浓度标气填充完成,通过将连通口与三通电磁阀拆分,将密封条高温加热对连通口进行密封,完成滤波池的封装,具有对滤波池进行自动化排气充气的过程,减少人员吸入高浓度标气造成身体不适的情况发生。

37.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

38.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

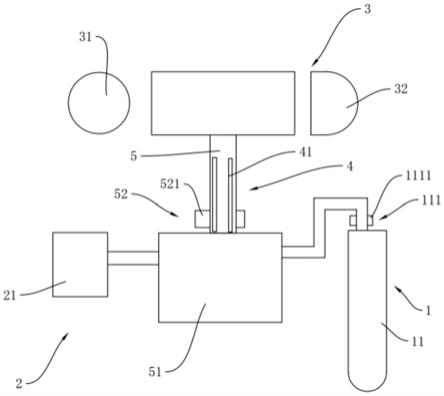

39.图1是本发明优选实施例的整体结构示意图;

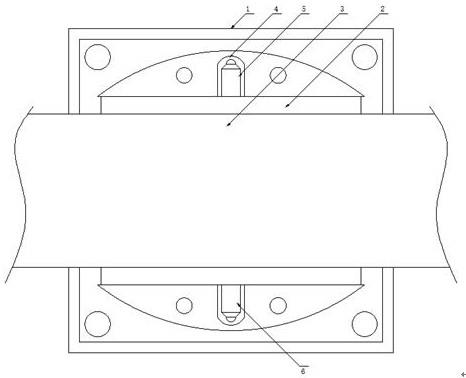

40.图2是本发明封装工艺的流程示意图。

41.图例说明:

42.1、输送装置;11、储气罐;111、输出部;1111、调压阀;2、排气装置;21、动力泵;3、检测装置;31、光源;32、检测器;4、密封装置;41、密封条;5、连通口;51、三通电磁阀;52、流速控制单元;521、流量阀。

具体实施方式

43.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

44.实施例1

45.如图1、图2所示,本实施例公开一种滤波池封装结构,包括滤波池、输送装置1、排气装置2、流路控制件以及密封装置4,滤波池上设置有连通口,连通口通过流路切换控制件与输送装置以及排气装置可通断的连通,以形成输气通道和/或排气通道,从而实现输气装置进行高浓度标气的输送和/或排气装置进行滤波池内原有气体的排放;密封装置4设置于所述连通口5内,密封装置4用于对充满高浓度标气的滤波池进行密封。

46.具体地,在对滤波池进行密封前,连通口通过流路切换控制件与输送装置以及排气装置可通断的连通,在流路控制件的控制下,连通口与排气装置2连通形成排气通道,将滤波池内的原有气体排出,连通口与输送装置连通形成输气通道,向滤波池输送高浓度标气。滤波池在经过设定次数的排气与充气后,填充满高浓度标气,通过密封装置4对滤波池的连通口5进行密封,完成滤波池的封装。通过上述结构,可实现滤波池全自动化填充高浓度标气,无需人为干预,避免了人工操作可能吸入高浓度标气造成身体损害的情况发生。

47.优选地,滤波池封装结构还包括检测装置3,检测装置3对滤波池内的气体进行检测,监测滤波池内的气体浓度,通过检测装置3的实时监测确保滤波池内的有原有气体已经排出,经输送装置1进行输送高浓度标气,再经检测装置3反馈信号,在滤波池内充入高浓度标气后且滤波池内气体浓度稳定后,则滤波池内的高浓度标气已经充满,通过密封装置4对滤波池的连通口5进行密封,完成滤波池的封装。具有对滤波池进行全自动化填充高浓度标气与检测。通过检测装置的设置,可实时监测滤波池的填充情况,当检测到的信号稳定时,表示滤池波完全充满,则停止继续对滤波池排气和充气,如此,提高了滤波池填充效率和效

果。

48.作为本实施例的变形,当滤波池内设置有两个连通口时,将一个连通口连接储气装置作为滤波池的输入口输送高浓度标气,将另一个连通口连接排气装置作为滤波池的输出口进行排气,从而进行滤波池的排气与填充高浓度标气。在针对滤波池具有三个或者三个以上的连通口,先对滤波池进行密封,将多余连通口进行封装,保留一个或者两个连通,将其余连通口密封,进行根据本发明封装工艺进行滤波池的排气、填充高浓度标气以及滤波池的封装。

49.参照图1、图2,输送装置1包括储气罐11,储气罐11内设置有高浓度标气,通过储气罐11的开口通过流路切换控制件与滤波池的连通口连通。为了避免储气罐11内的高浓度标气在进入滤波池时气压过大导致滤波池内外气压不同从而致使高浓度标气填充不稳定,在储气罐11的开口处设置有输出部111,输出部111包括调压阀1111,通过调压阀1111的进气端连接储气罐11,出气端通过流路切换控制件与滤波池的连通口连通,在进行高浓度标气的填充时,通过调压阀1111控制高浓度标气的输出压力,将高浓度标气稳定输送至滤波池内。

50.参照图1、图2,排气装置2包括动力泵21,动力泵21设置于滤波池的一侧,动力泵21通过流路切换控制件与滤波池的连通口连通,通过动力泵21外接动力工作将滤波池内的原有气体抽净,在将滤波池内的原有气体抽净后,通过储气罐11对滤波池进行高浓度标气的填充。

51.参照图1、图2,检测装置3包括设置在滤波池一侧的光源31以及与光源31对称分布的检测器32,在对滤波池内的气体进行检测时,通过光源31照射滤波池内的气体将强度信号反馈至检测器32内,通过检测器32上强度信号的稳定性判断滤波池内的高浓度标气是否填充完全,待滤波池内气体的强度信号不变的情况下,可直观得知滤波池内的高浓度标气填充完全。

52.参照图1、图2,密封装置4包括密封条41,密封条41设置在滤波池上的连通口5内,密封条41的材料采用熔点低且不与标气产生反应的材质制成,例如焊锡丝等。通过观察检测器32上高浓度标气的强度信号稳定时,即滤波池内的高浓度标气填充完全,通过将连通口5夹持防止高浓度标气泄露,将密封条41加热熔融填充在连通口5内将连通口5密封,从而将滤波池充满高浓度标气并完成滤波池的密封。

53.参照图1、图2,为了方便滤波池内的气体排出以及高浓度标气的填充,在滤波池的连通口5处设置流路切换控制件,流路切换控制件包括三通电磁阀51,通过将三通电磁阀51的第一连接端连接动力泵21,第二连接端连接储气罐11开口处的调压阀1111上,第三连接端连接在滤波池的连通口5处,在进行排气时将第一连接端与第三连接端开启,通过动力泵21对滤波池内的气体进行吸收排出,通过观察光源31下的检测器32内的信号是否变化可直观得出滤波池内的气体是否排出干净,再将第二连接端与第三连接端连通进行高浓度标气的填充,再根据检测器32上对高浓度标气在光源31下的强度信号反馈,判断滤波池内的高浓度标气是否填满。通过三通电磁阀51连接储气罐11与动力泵21实现自动化排气充气,提高了滤波池的高浓度标气填充效率。

54.参照图1、图2,连通口5与三通电磁阀51的连接处设置有流速控制单元52,通过流速控制单元52控制排气的流速,进而控制滤波池内的气压变化,避免滤波池内外气压差过

高,导致高浓度标气填充不稳。流速控制单元52采用流量阀521。

55.本实施例一种滤波池封装结构的工作原理:在对滤波池进行填充高浓度标气时,通过将三通电磁阀51打开连接滤波池的第三连接端以及连接动力泵21的第一连接端,经动力泵21外接动力将滤波池内的原有气体排出,经检测器32的信号反馈进行高浓度标气的填充,在将滤波池内的气体排放完成后,通过转换三通电磁阀51的开关,将连接储气罐11上调压阀1111的第二连接端与连接滤波池连通口5的第三连接端打开,通过储气罐11对滤波池填充高浓度标气,经检测器32实时监测滤波池内填充高浓度标气的强度信号,进行判断滤波池内高浓度标气的填充情况,待滤波池内的高浓度标气填充完成,通过将连通口5与三通电磁阀51拆分,将密封条41高温加热对连通口5进行密封,完成滤波池的封装。

56.本实施例还公开一种封装工艺,包括:

57.步骤1:将滤波池的连通口通过流路切换控制件与输送装置和/或连接排气装置连接,具体为将储气罐连接在三通电磁阀的常开端;

58.步骤2:调节输送装置内高浓度标气的次级输出压力不高于0.01mpa,具体为调节储气罐上调压阀的次级输出压力不高于0.01mpa;

59.步骤3:切换滤波池连通口与排气装置连通并进行排气,具体为切换滤波池连通口与排气装置连接并进行排气,具体为切换三通电磁阀至常闭端并与动力泵连接,将滤波池内的气体排出;

60.步骤4:关闭排气装置并切换滤波池的连通口与输送装置进行连通,进行高浓度标气的输送,具体为将三通电磁阀切换至常开端将储气罐内的高浓度标气进入滤波池内;

61.步骤5:利用管钳夹紧连通口,并断开连通口与输送装置和/或排气装置的连接,通过密封装置对连通口进行密封,进而完成滤波池的封装,具体为利用管钳夹紧连通口,并断开连通口与三通电磁阀的连接,通过对连通口进行高温加热将密封条熔融在连通口内并进行密封,进而完成滤波池的封装。

62.在对滤波池进行密封之前,重复多次步骤3与步骤4的操作确保滤波池内的高浓度标气填满滤波池,还包括将检测装置打开并对滤波池内的高浓度标气进行监测,具体为连通电源,使得检测器32接收到的光源31发射的光信号达到稳定状态。

63.实施例2

64.作为实施例1的一种变形,所述流路切换控制件包括至少两个两通电磁阀和三通,所述三通的一端与连通口连接,其他两端分别与两个两通电磁阀连接,两个两通电磁阀分别与连接输送装置及排气装置。在对滤波池的排气与高浓度标气的填充时,可选地,打开与排气装置连接的两通电磁阀,实现排气装置与连通口的连通以形成排气通道,再关闭与排气装置连通的两通电磁阀,打开与输送装置连接的两通电磁阀,以实现输送装置与连通口的连通以形成输气通道,通过先排气再进行高浓度标气的填充。可选地,同时打开两个两通电磁阀,以形成排气通道与输气通道的连通,通入高浓度标气以置换滤波池内原有的气体。

65.实施例3

66.作为实施例1的变形,当滤波池具有两个连通口时,在对滤波池进行密封时,通过在连通口5上设置气体单向阀,在一个连通口上的气体单向阀流向沿储气罐11朝向滤波池的方向,在另一个连通口上的气体单向阀流向经滤波池朝向动力泵21的方向。在进行排气时,将输送装置装置连接的连通口的气体单向阀关闭,将动力泵连接的连通口处的气体单

向阀打开,通过动力泵21将滤波池内的原有气体排出,待滤波池内的气体排出后,将动力泵处的连通口上的气体单向阀关闭,再通过将输送装置连通口的气体单向阀打开,通过储气罐11开口处的调压阀1111将高浓度标气传输至滤波池内,待滤波池内的高浓度标气充满,通过将滤波池连通口与连通口的气体单向阀关闭,完成滤波池的密封。

67.实施例4

68.本实施例与实施例1的不同点在于密封装置4包括设置于连通口5处的连接块,连接块的外壁上螺纹穿设有螺柱,螺柱外壁上贯穿有输入孔与输出孔,连接块上贯穿有连通滤波池的输入通道与输出通道,且输入通道与输入孔对准,输出通道与输出孔对准,且螺柱于输入通道内以及输出通道内仍与连接块螺纹连接,再进行滤波池的填充时,通过转动螺柱,将输入孔与输出孔于输入通道以及输出通道连通,通过将输入通道与储气罐11连通并将输出通道与动力泵21连通,通过动力泵21对滤波池内的气体排出,再将储气罐11内的气体输送至滤波池内,并转动螺柱将滤波池密封。

69.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。