1.本实用新型涉及一种实心胎模具、取胎机构及其硫化系统,属于轮胎硫化技术领域。

背景技术:

2.实心胎具有高弹性、散热强、耐磨性好的特点,是一种适应于低速、高载荷苛刻使用条件下运行车辆的工业轮胎,其安全性、耐久性、经济性等明显优于充气胎,广泛用于各种工业车辆、军事车辆、建筑机械、港口机场的拖挂车辆等领域。目前多数实心胎使用两半模进行硫化,但由于两半模的开模方向与花筋高度方向垂直,若硫化复杂的深花纹实心胎,轮胎的花纹较深地嵌入模具花纹沟内会导致无法开模,因此只能硫化光面胎或简单的浅花纹实心胎。使用莲花式活络模,能硫化较复杂的花纹,但使用客户现有开模机构不能使轮胎与模具完全脱离,大多数花纹块需要单独手动脱胎,甚至使用撬棍等工具,脱胎困难且存在损伤模具和轮胎的情况。

3.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

4.本实用新型要解决的技术问题是针对以上不足,提供一种实心胎模具、取胎机构及其硫化系统,可以硫化光面、浅花纹、复杂花纹及深花纹等各种实心胎,扩大了实心胎的产品范围;可以实现装胎坯、开模、脱胎过程的自动化,降低了劳动强度,提高了生产效率。

5.为解决以上技术问题,本实用新型采用以下技术方案:一种实心胎模具,包括上模、下模及花纹块,上模、下模和花纹块共同构成轮胎的型腔;所述下模包括下钢圈、下侧板、下托板;所述花纹块可滑动设置在下托板上;下侧板固定设置在下托板上;

6.所述下钢圈内周侧设有顶拉座,所述顶拉座及下托板的中心均设有内孔。

7.进一步地,所述花纹块数量为多个,多个花纹块周向布置,围成轮胎的外圆周外形;

8.所述花纹块可滑动的设置在导环的内侧,花纹块向上滑动打开模具。

9.进一步地,所述上模包括上钢圈、上侧板;所述下模设置在底座上;所述上侧板、下侧板分别形成轮胎的上、下侧面外形;

10.所述上钢圈和下钢圈相嵌接,形成轮胎的内圆周外形。

11.一种取胎机构,包括具有双行程独立动作的直线往复运动元件,所述直线往复运动元件固定在取胎底座上;

12.所述直线往复运动元件的活动部件通过顶拉模块与所述的实心胎模具的顶拉座连接。

13.进一步地,所述直线往复运动元件为串联设置的上液压缸和下液压缸;所述顶拉模块包括顶模块和拉模块;

14.所述顶模块和拉模块设置在上液压缸的活塞杆上。

15.进一步地,所述上液压缸的缸筒作用于下托板,所述上液压缸的缸筒与下液压缸的活塞杆连接;

16.开模时下液压缸通过上液压缸的缸筒将下托板顶起。

17.进一步地,所述顶模块与下钢圈的顶拉座固定连接,开模时顶模块作用于下钢圈内孔,将下钢圈顶起;

18.所述拉模块固定在顶模块的端部,所述拉模块的端面与下钢圈上端面相抵接,开模时拉模块向下拉下钢圈。

19.进一步地,所述上液压缸的缸筒与下液压缸的活塞杆采用法兰盘连接;

20.所述法兰盘的中心连接在下液压缸的活塞杆上,所述法兰盘的外侧与上液压缸的底座连接。

21.进一步地,所述下液压缸的缸筒通过连接架与取胎底座连接;

22.所述连接架设有贯通的内腔,上液压缸设在连接架的内腔中。

23.一种硫化系统,包括取胎机构、实心胎模具以及硫化机;所述取胎机构与实心胎模具以及硫化机之间相互独立设置;

24.或者,所述取胎机构和硫化机之间设置导轨,所述实心胎模具设在移动小车,移动小车沿导轨运行;

25.或者,所述取胎机构和实心胎模具设置在硫化机内部。

26.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

27.1、使用本实用新型采用下开式活络模具,除了可以硫化光面实心胎、简单的浅花纹实心胎外,还可硫化复杂花纹及深花纹实心胎,扩大了实心胎的产品范围。

28.2、本实用新型的取胎机构实现了装胎坯、开模、脱胎过程的自动化,降低了劳动强度,提高了生产效率。

29.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

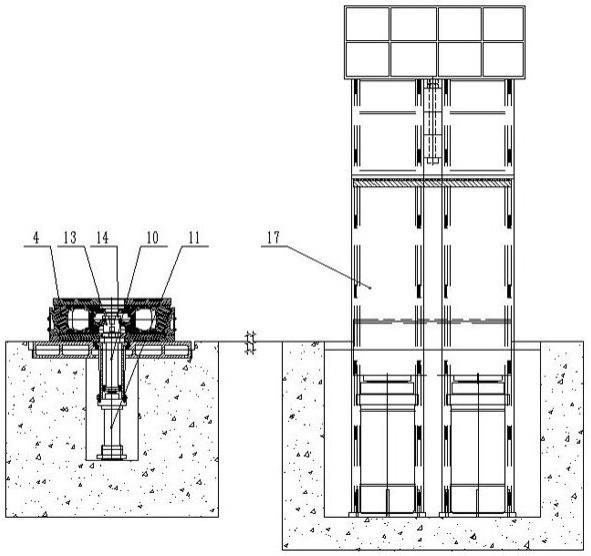

30.图1是实施例1中硫化系统的结构示意图;

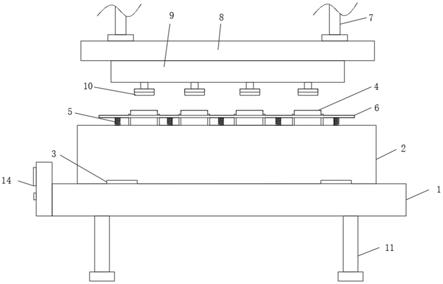

31.图2是实施例1中实心胎模具及其取胎机构的结构示意图;

32.图3是实施例1放入胎坯合模过程示意图;

33.图4是实施例1开模及脱胎过程示意图;

34.图5是实施例3中硫化系统的结构示意图;

35.图6是实施例4中硫化系统的结构示意图;

36.图中,

[0037]1‑

上钢圈,2

‑

上侧板,3

‑

上盖板,4

‑

花纹块,5

‑

导环,6

‑

下钢圈,61

‑

顶拉座,7

‑

下侧板,8

‑

下托板,9

‑

底座,10

‑

上液压缸,11

‑

下液压缸,12

‑

连接架,13

‑

顶模块,14

‑

拉模块,15

‑

取胎底座,16

‑

法兰盘,17

‑

硫化机,18

‑

导轨,19

‑

移动小车。

具体实施方式

[0038]

为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

[0039]

实施例1

[0040]

如图1

‑

2共同所示,本实施例提供一种实心胎模具,所述实心胎模具为下开式活络模具,包括上钢圈1、上侧板2、上盖板3、花纹块4、导环5、下钢圈6、下侧板7、下托板8、底座9;所述上钢圈1、上侧板2、上盖板3构成上模,所述下钢圈6、下侧板7、下托板8构成下模,所述下模设置在底座9上,所述花纹块4数量为多个,多个花纹块4周向布置,围成轮胎的外圆周外形;所述花纹块4可滑动的设置在导环5的内侧,多个花纹块4沿导环5同步滑动,以实现开模或合模;所述上侧板2、下侧板7分别形成轮胎的上侧面、下侧面外形。

[0041]

所述花纹块4设置在上侧板2和下侧板7周侧;所述花纹块4、下侧板7设在下托板8的上平面上,具体的,所述花纹块4可滑动设置在下托板8上;下侧板7固定设置在下托板8上;开模时,通过下托板8上移,将花纹块7、下侧板7一起顶起。

[0042]

所述上钢圈1和下钢圈6采用嵌接的方式连接,形成轮胎的内圆周外形;具体的,所述上钢圈1上设有环形的嵌接槽,下钢圈6上设有嵌接凸环,下钢圈6的嵌接凸环嵌入上钢圈1的嵌接槽内。

[0043]

所述下钢圈6内周侧设有顶拉座61,所述顶拉座61的中心设置内孔;所述下托板8中心设有内孔。

[0044]

本实施例还提供一种用于上述实心胎模具的取胎机构,所述取胎机构包括取胎底座15,所述取胎底座15上设有相互串联的两个液压缸,分别为上液压缸10和下液压缸11,采用螺纹连接或螺钉等方式将所述上液压缸10的缸筒安装在下液压缸11的活塞杆上,用于实现液压缸的双行程独立动作,进而使下开式活络模完成开模及托起轮胎的动作;或者采用具有双行程独立动作功能的组合式液压缸代替相互串联的两个液压缸;又或者,采用其他具有双行程独立动作功能的直线往复运动元件代替液压缸,比如气缸。

[0045]

所述上液压缸10的缸筒与下液压缸11的活塞杆连接,本实施例中,所述上液压缸10的缸筒与下液压缸11的活塞杆采用法兰盘16连接,所述法兰盘16螺纹连接在下液压缸11的活塞杆上,所述法兰盘16通过螺钉与上液压缸10的底座连接,具体的,所述法兰盘16中心设有内螺纹孔,法兰盘16的中心内螺纹孔与下液压缸11的活塞杆外螺纹连接,法兰盘16外侧使用螺钉与上液压缸10底座连接。

[0046]

所述上液压缸10的缸筒作用于下托板8内孔的下端面,用于开模时将下托板8顶起,进而通过模具的动作使花纹块4打开。

[0047]

所述下液压缸11的缸筒通过连接架12与取胎底座15连接,所述连接架12为固定件,所述连接架12设有贯通的内腔,上液压缸10在连接架12的内腔中上下移动。

[0048]

所述上液压缸10的活塞杆上安装有顶拉模块,通过顶拉模块使上液压缸10与下钢圈6上的顶拉座61连接;所述顶拉模块包括顶模块13和拉模块14,所述顶模块13和拉模块14均与下钢圈6连接,具体的,所述顶模块13与顶拉座61固定连接,并且开模时作用于该内孔,以将下钢圈6顶起,使硫化后的轮胎与模具脱离;所述拉模块14固定在顶模块13的端部,所述拉模块14的端面与顶拉座61内孔上端面相抵接,能够实现在开模时拉模块14向下拉下钢圈6,进一步使轮胎与下钢圈6脱离。

[0049]

所述顶模块13与顶拉座61的固定连接优选为可拆卸连接,例如螺栓连接;或者,所述顶模块13的下方设置夹紧板,通过夹紧板将顶模块13与下钢圈6顶紧固定。

[0050]

本实施例还提供一种硫化系统,包括实心胎模具、取胎机构与硫化机17,所述实心

胎模具、取胎机构与硫化机17相互之间独立设置,使用时,将实心胎模具吊装到取胎机构上进行操作,操作完成后再将实心胎模具吊装到硫化机17上。

[0051]

如图3所示,本实施例放入胎坯合模包括如下步骤:

[0052]

h1将上钢圈、上侧板、上盖板作为一个整体升起,即将上模升起,此部分通常与硫化机上的固定板连接,由硫化机提升;下开式活络模具移动到取胎机构位置,此处通常使用滑动小车等牵引装置;

[0053]

h2取胎机构的上液压缸带动下钢圈一起上升,将胎胚放在下钢圈6上;

[0054]

h3上液压缸带动胎胚和下钢圈一起落下;

[0055]

h4模具移动到硫化机工作位置后,上模由硫化机上固定板带动下落,硫化机压紧胎胚,使轮胎定型;至此,实心胎可正式硫化。

[0056]

如图4所示,本实施例开模及脱胎过程如下:

[0057]

k1硫化机将上模升起;移动到取胎机构位置,此处通常使用滑动小车等牵引装置;

[0058]

k2取胎机构的下液压缸上升,使花纹块径向移动,模具打开;

[0059]

k3下液压缸维持不动,上液压缸向上伸出将轮胎和下钢圈托起;

[0060]

k4上液压缸维持不动,下液压缸下降,花纹块向下向内移动使得花纹块闭合;

[0061]

k5上液压缸带动下钢圈下降,轮胎被花纹块托住;

[0062]

k6上液压缸带动下钢圈继续下降,至轮胎与下钢圈脱离,使轮胎留在花纹块上方,然后采用取胎装置取走轮胎。

[0063]

实施例2

[0064]

本实施例与实施例1的不同在于开模及取胎过程,本实施例开模及取胎过程如下:

[0065]

上模升起,模具移动到取胎机构位置;

[0066]

取胎机构的下液压缸带动下托板上升,使花纹块径向移动,模具打开;

[0067]

下液压缸维持不动,上液压缸向上伸出,通过下钢圈将轮胎托起;

[0068]

取胎装置取走轮胎。

[0069]

实施例3

[0070]

如图5所示,本实施例提供一种实心胎模具、取胎机构及其硫化系统,本实施例与实施例1的不同在于:所述取胎机构和硫化机17之间通过导轨18连接,所述实心胎模具设置在移动小车19上,所述移动小车19在导轨18上移动,以运输实心胎模具。

[0071]

实施例4

[0072]

如图6所示,本实施例提供一种实心胎模具、取胎机构及其硫化系统,本实施例与实施例1的不同在于:所述实心胎模具与取胎机构设置在硫化机17内部,作为硫化机的一部分使用,使操作更加简便。

[0073]

以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。