1.本发明涉及单晶硅技术领域,特别是涉及一种单晶硅片的制备方法、电池片及电池组件。

背景技术:

2.随着传统能源的不断消耗及其对环境带来的负面影响,太阳能作为一种无污染、可再生能源,其开发和利用得到了迅速的发展。

3.由于采用大尺寸单晶硅片制备晶体硅太阳能电池,可以降低太阳能电池的生产成本,并提高太阳能电池组件的功率,因此,大尺寸的单晶硅片逐渐成为市场的主流,目前,制备大尺寸的单晶硅片的方法多采用直拉法在单晶炉中利用特定晶向的籽晶,经过加料、融料、引晶、放肩、转肩、等径生长和收尾等步骤拉制出尺寸较大,且具有特定晶向的单晶硅棒,进一步再对单晶硅棒经过开方、切片等操作后,制备得到具有较大的尺寸的单晶硅片。

4.但是,在目前的方案中,由于制备大尺寸的单晶硅片需要拉制大尺寸的单晶硅棒,而大尺寸单晶硅棒的拉制过程难度较高、拉制成本较高,从而使得制备单晶硅棒的成本增加;同时,在拉制大尺寸单晶硅棒的过程中难以保证单晶硅棒内部的均一性,因而,利用该单晶硅棒制备得到的单晶硅片的质量较差。

技术实现要素:

5.本发明提供一种单晶硅片的制备方法、电池片及电池组件,旨在提升大尺寸单晶硅片的质量,降低大尺寸单晶硅片的生产成本和制备难度。

6.第一方面,本发明实施例提供了一种单晶硅片的制备方法,所述方法包括:

7.利用具有预设晶向的籽晶,制备得到具有所述预设晶向的单晶硅棒;

8.沿平行于所述单晶硅棒的轴线方向对所述单晶硅棒进行开方操作;

9.根据所述预设晶向和目标晶向,确定所述单晶硅棒的切割方向,并沿所述切割方向切割所述单晶硅棒,得到具有所述目标晶向的单晶硅片。。

10.可选的,所述根据所述预设晶向和目标晶向,确定所述单晶硅棒的切割方向的步骤,具体包括:

11.根据所述预设晶向和所述目标晶向,确定所述预设晶向和所述目标晶向之间的目标夹角;

12.根据所述单晶硅棒的轴线方向和所述目标夹角,确定所述单晶硅棒的切割方向,所述单晶硅棒的轴线方向与所述单晶硅棒的切割方向之间的夹角为所述目标夹角。

13.可选的,所述预设晶向为(110),所述目标晶向为(100),所述切割方向与所述单晶硅棒的轴线方向之间的夹角为30度至60度。

14.可选的,所述切割方向与所述单晶硅棒的轴线方向之间的夹角为45度。

15.可选的,在所述得到具有所述目标晶向的单晶硅片的步骤之后,所述方法还包括:

16.利用所述单晶硅片,制备得到电池片。

17.可选的,所述电池片的一面中设置有正面电极和正面细栅线,所述电池片的另一面中设置有背面电极和铝背场。

18.可选的,在所述利用所述单晶硅片,制备得到电池片的步骤之后,所述方法还包括:

19.利用所述电池片,制备得到电池组件。

20.可选的,所述利用所述电池片,制备得到电池组件的步骤,具体包括:

21.利用导电线连接第一预设数量的所述电池片,得到电池串;

22.利用汇流条将第二预设数量的所述电池串进行电性连接,得到所述电池组件。

23.第二方面,本发明实施例提供了一种电池片,所述电池片包括所述单晶硅片的制备方法制备得到的单晶硅片。

24.本发明第三方面提供了一种电池组件,所述电池组件包括所述电池片。

25.基于上述单晶硅片的制备方法、电池片及电池组件,本技术存在以下有益效果:

26.本技术利用具有预设晶向的单晶硅棒,并沿根据预设晶向和目标晶向确定的切割方向切割所述单晶硅棒,因此在切割单晶硅棒时,切片机的金刚线会沿切割方向对所述单晶硅棒进行斜切,从而在不用增加单晶硅棒尺寸的情况下,得到具有较大尺寸和目标晶向的单晶硅片,提升了大尺寸单晶硅片的质量,降低了大尺寸单晶硅片的生产成本和制备难度。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

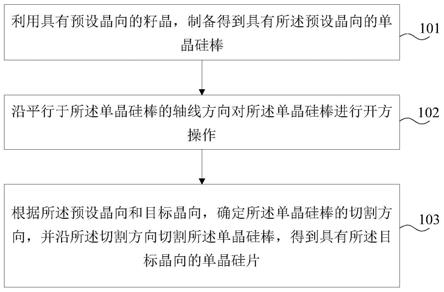

28.图1示出了本发明实施例一中的一种单晶硅片的制备方法的步骤流程图;

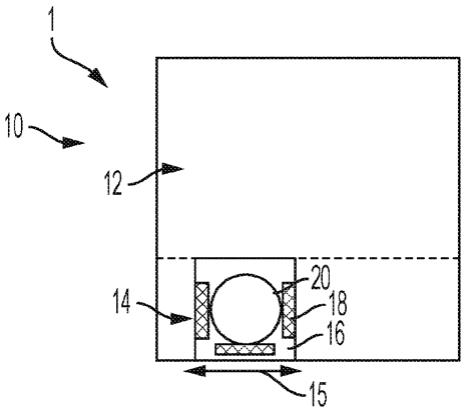

29.图2示出了本发明实施例一中的一种单晶硅棒的开方示意图;

30.图3示出了本发明实施例一中的一种单晶硅棒的切片示意图;

31.图4示出了本发明实施例一中的一种单晶硅的晶面示意图;

32.图5示出了本发明实施例一中的一种单晶硅棒的切片侧视图;

33.图6示出了本发明实施例一中的一种单晶硅片的结构示意图;

34.图7示出了本发明实施例二中的一种单晶硅片的制备方法的步骤流程图;

35.图8示出了本发明实施例二中的一种电池片的结构示意图;

36.图9示出了本发明实施例二中的一种1/2电池片的结构示意图;

37.图10示出了本发明实施例二中的一种电池组件的结构示意图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例一

40.参照图1,图1示出了本发明实施例一中的一种单晶硅片的制备方法的步骤流程图。该方法可以包括如下步骤:

41.步骤101,利用具有预设晶向的籽晶,制备得到具有所述预设晶向的单晶硅棒。

42.在该步骤中,可以利用具有预设晶向的籽晶,经过直拉法制备得到具有所述预设晶向的单晶硅棒。

43.其中,用于制备单晶硅棒的籽晶,是具有和单晶硅棒晶体相同晶向的小晶体,是生长单晶硅棒的种子,也叫晶种,因此,可以用不同晶向的籽晶做晶种,从而获得不同晶向的单晶硅棒,在采用直拉法制备单晶硅棒时,需要一定晶向的籽晶作为直拉单晶引晶,所述晶向主要有(100)、(110)、(111)三种。

44.在本发明实施例中,用直拉单晶法拉制单晶硅棒,通过加料、融料、引晶、放肩、转肩、等径生长、收尾等步骤完成单晶硅棒的拉制过程,具体的,在融料和引晶步骤中间,当硅料全部熔化后,调整加热功率以控制熔体的温度,待熔体稳定后,降下籽晶至离熔体液面3至5毫米距离,使籽晶预热,以减少籽晶与熔硅的温度差,从而减少籽晶与熔硅接触时在籽晶中产生的热应力,进一步的,在籽晶预热后,下降籽晶至熔体的表面,让它们充分接触,这一过程称为熔接,虽然籽晶都是采用无位错硅单晶制备的,但是当籽晶插入熔体之后,由于受到籽晶与熔硅的温度差所造成的热应力和表面张力的作用会产生位错,因此,在熔接之后采用引晶工艺,可以使位错消失,建立起无位错生长状态,最终制备得到单晶硅棒。

45.需要说明的是,由晶体学可知,硅晶体各个晶面的原子密度不一致,晶面间距也不一致,导致原子间作用力有差异,故各个晶面的生长速度不一致,利用预设晶向为(100)的籽晶拉制得到的单晶硅棒的晶向也为(100),由于有四个原子密排面{111}和圆柱形晶体倾斜相交,所以在拉制得到的圆柱状单晶硅棒的周边会形成四条连续不断且平行于单晶硅棒轴线的晶线;利用预设晶向为(111)的籽晶拉制得到的单晶硅棒的晶向也为(111),由于有三个原子密排面{111}和圆柱形晶体倾斜相交,所以在拉制得到的圆柱状单晶硅棒的周边会形成三条连续不断且平行于单晶硅棒轴线的晶线;利用预设晶向为(110)的籽晶拉制得到的单晶硅棒的晶向也为(110),由于有两个原子密排面{111}和圆柱形晶体倾斜相交,所以在拉制得到的圆柱状单晶硅棒的周边会形成两条连续不断且平行于单晶硅棒轴线的晶线。且多条晶线在单晶硅棒的周边均匀分布,若在单晶硅棒拉制过程中,产生位错,则晶线中断。

46.需要说明的是,在太阳能电池领域,利用将单晶硅棒进行开方、切割等工艺制备得到单晶硅片,再将单晶硅片经过清洗、制绒、扩散、刻蚀、离子体增强化学气相沉积法(plasma enhanced chemical vapor deposition,pecvd)镀膜、丝网印刷电极、烧结和测试分选等步骤制备得到电池片,最终将电池片组装成电池组件。

47.对于单晶硅片的制绒过程,是通过化学侵蚀液在单晶硅片表面侵蚀形成(111)面的微小四面体金字塔结构,从而降低单晶硅片表面的反射率,提高电池组件的效率。晶向为(100)的单晶硅片在制绒的过程中,由于(100)面的共价键密度比(111)面低,晶面族的各晶面之间连接较弱,易于腐蚀,因此,(100)面的腐蚀速率高于(111)面,晶向为(100)的单晶硅片在化学侵蚀液的过程中,表面易产生许多密布的表面为(111)面的四面方椎体,形成绒面的硅表面,因此,在太阳能电池领域,多采用晶向为(100)的单晶硅片制备电池片以及电池

组件。

48.步骤102,沿平行于所述单晶硅棒的轴线方向对所述单晶硅棒进行开方操作。

49.在该步骤中,可以将制备得到的单晶硅棒沿平行于所述单晶硅棒的轴线方向对所述单晶硅棒进行开方操作,得到具有矩形横截面的单晶硅方棒,以供在后续的步骤中对单晶硅方棒进行切割操作,得到矩形结构的单晶硅片,由于具有矩形结构的单晶硅片在组装成电池组件的过程中,可以减少单晶硅片之间的空隙,提高电池组件进行光电转换的有效面积,从而提升电池组件整体效率。

50.图2示出了本发明实施例一中的一种单晶硅棒的开方示意图,参照图2,利用开方机对单晶硅棒10进行开方时,开方机的金刚线30的开方方向40为平行于所述单晶硅棒10的轴线方向,即开方机的金刚线30的开方方向40平行于单晶硅棒的轴线20,可以利用一根金刚线30对单晶硅棒10执行四次切割操作,得到具有矩形横截面的单晶硅方棒,也可以利用构成矩形结构的四条金刚线30对单晶硅棒10执行一次切割操作,得到具有矩形横截面的单晶硅方棒。

51.步骤103,根据所述预设晶向和目标晶向,确定所述单晶硅棒的切割方向,并沿所述切割方向切割所述单晶硅棒,得到具有所述目标晶向的单晶硅片。

52.在该步骤中,可以根据单晶硅棒的预设晶向,以及单晶硅片的目标晶向,确定单晶硅棒的切割方向,从而在沿所述切割方向切割所述单晶硅棒之后,得到具有所述目标晶向的单晶硅片。

53.在本技术实施例中,由于需要利用制备得到的单晶硅片制备电池组件,因此所述目标晶向为(100)晶向,而所述单晶硅棒的预设晶向即为籽晶的晶向,由上述论述可知,籽晶的晶向主要包括(100)、(110)、(111)三种,在传统的制备单晶硅片的方法中,常采用预设晶向为(100)的籽晶,经过引晶、放肩、转肩、等径生长、收尾等步骤制备得到具有(100)晶向的单晶硅棒,再对具有(100)晶向的单晶硅棒沿垂直于单晶硅棒的轴线方向进行切割,最终得到具有(100)晶向的单晶硅片,即若预设晶向为(100),目标晶向为(100),则可以确定单晶硅棒的切割方向与单晶硅棒的轴线方向相互垂直。

54.具体的,参照图3,图3示出了本发明实施例一中的一种单晶硅棒的切片示意图,如图3(a)所示,切片机的金刚线30的切割方向50,与单晶硅棒10的轴线20之间的夹角为90度,即对具有(100)晶向的单晶硅棒10沿垂直于单晶硅棒10的轴线方向进行切割,最终得到具有(100)晶向的单晶硅片。

55.若采用预设晶向为(110)的籽晶,经过引晶、放肩、转肩、等径生长、收尾等步骤制备得到具有(110)晶向的单晶硅棒,再对具有(110)晶向的单晶硅棒以一定的角度进行斜切,最终得到具有(100)晶向的单晶硅片。

56.参照图4,图4示出了本发明实施例一中的一种单晶硅的晶面示意图,其中,单晶硅中具有(100)晶向的晶面位于六面体晶胞平行于yz平面的一面中,单晶硅中具有(110)晶向的晶面与六面体晶胞的面对角线重合,且平行于z轴,因此,具有(100)晶向的晶面与具有(110)晶向的晶面之间的夹角为45度,即(100)晶向与(110)晶向之间的夹角为45度,因此,若制备得到的单晶硅棒的晶向为(110),将该单晶硅棒沿与单晶硅棒的轴线方向夹角为45度的切割方向进行切片,就可以得到晶向为(100)的单晶硅片。

57.具体的,如图3(b)所示,切片机的金刚线30的切割方向50,与单晶硅棒10的轴线20

之间的夹角为45度,即对具有(110)晶向的单晶硅棒10沿与单晶硅棒10的轴线20夹角为45度的方向进行斜切,最终得到具有(100)晶向的单晶硅片。

58.参照图5,图5示出了本发明实施例一中的一种单晶硅棒的切片侧视图,图5(a)对应图3(a)中切片过程的侧视图,切片机在对单晶硅10进行切割时的切割方向50,与单晶硅棒10的轴线20垂直,即对具有(100)预设晶向的单晶硅棒10沿垂直于单晶硅棒10的轴线方向进行切割,最终得到具有(100)目标晶向的单晶硅片;图5(b)对应图3(b)中切片过程的侧视图,切片机在对单晶硅10进行切割时的切割方向50,与单晶硅棒10的轴线20之间的夹角为45度,即对具有(110)预设晶向的单晶硅棒10沿与单晶硅棒10的轴线20夹角为45度的方向进行斜切,最终得到具有(100)目标晶向的单晶硅片。

59.参照图6,图6示出了本发明实施例一中的一种单晶硅片的结构示意图,图6(a)对应图3(a)和图5(a)中切片方式得到的单晶硅片70,若所述单晶硅棒的截面为边长为a的正方形结构,则切片得到的单晶硅片70的形状为边长为a的正方形结构。图6(b)对应图3(b)和图5(b)中切片方式得到的单晶硅片70,若所述单晶硅棒的截面为边长为a的正方形结构,则切片得到的单晶硅片70的形状为短边边长为a的矩形结构。

60.因而,相对于垂直于单晶硅棒轴线的切割方向进行切片的方式,以与单晶硅棒轴线具有一定夹角的切割方向进行切片的方式,最终得到的单晶硅片面积较大,且所述单晶硅片具有适用于太阳能电池领域的目标晶向(100)。

61.在本发明实施例中,一种单晶硅片的制备方法,包括:利用具有预设晶向的籽晶,制备得到具有预设晶向的单晶硅棒;沿平行于单晶硅棒的轴线方向对单晶硅棒进行开方操作;根据预设晶向和目标晶向,确定单晶硅棒的切割方向,并沿切割方向切割单晶硅棒,得到具有目标晶向的单晶硅片。本技术中,利用具有预设晶向的单晶硅棒,并沿根据预设晶向和目标晶向确定的切割方向切割所述单晶硅棒,因此在切割单晶硅棒时,切片机的金刚线会沿切割方向对所述单晶硅棒进行斜切,从而在不用增加单晶硅棒尺寸的情况下,得到具有较大尺寸和目标晶向的单晶硅片,提升了大尺寸单晶硅片的质量,降低了大尺寸单晶硅片的生产成本和制备难度。

62.实施例二

63.参见图7,示出了本发明实施例二中的一种单晶硅片的制备方法的步骤流程图,该方法可以包括如下步骤:

64.步骤201,利用具有预设晶向的籽晶,制备得到具有所述预设晶向的单晶硅棒。

65.该步骤具体可以参照上述步骤101,此处不再赘述。

66.步骤202,沿平行于所述单晶硅棒的轴线方向对所述单晶硅棒进行开方操作。

67.该步骤具体可以参照上述步骤102,此处不再赘述。

68.步骤203,根据所述预设晶向和所述目标晶向,确定所述预设晶向和所述目标晶向之间的目标夹角。

69.在该步骤中,可以根据所述预设晶向和所述目标晶向,确定所述预设晶向和所述目标晶向之间的目标夹角。

70.具体的,如图4所示,若所述预设晶向为(110),所述目标晶向为(100),单晶硅中具有预设晶向(100)的晶面位于六面体晶胞平行于yz平面的一面中,单晶硅中具有目标晶向(110)的晶面与六面体晶胞的面对角线重合,且平行于z轴,因此,具有预设晶向(100)的晶

面与具有目标晶向(110)的晶面之间的夹角为45度,即预设晶向(100)与目标晶向(110)之间的目标夹角为45度。

71.步骤204,根据所述单晶硅棒的轴线方向和所述目标夹角,确定所述单晶硅棒的切割方向。

72.在该步骤中,可以根据所述单晶硅棒的轴线方向和所述目标夹角,确定所述单晶硅棒的切割方向。

73.可选的,所述预设晶向可以为(110),所述目标晶向可以为(100),所述切割方向与所述单晶硅棒的轴线方向之间的夹角为30度至60度。

74.具体的,在所述预设晶向为(110)、所述目标晶向为(100)时,预设晶向(100)与目标晶向(110)之间的目标夹角为45度,可以使切片机的金刚线沿与单晶硅棒的轴线方向呈一定夹角的切割方向斜切单晶硅棒,从而得到面积较大的单晶硅片,且为保证斜切得到的单晶硅片具有目标晶向(100),因此,所述切片机的金刚线的切割方向与单晶硅棒的轴线方向之间的夹角与目标夹角具有较小的差值,例如,可以设置所述切割方向与所述单晶硅棒的轴线方向之间的夹角在45

±

15度的范围内,即所述切割方向与所述单晶硅棒的轴线方向之间的夹角为30度至60度。

75.优选的,所述切割方向与所述单晶硅棒的轴线方向之间的夹角,与预设晶向和目标晶向之间的目标夹角相等,即选择所述切割方向与所述单晶硅棒的轴线方向之间的夹角为45度。

76.步骤205,沿所述切割方向切割所述单晶硅棒,得到具有所述目标晶向的单晶硅片。

77.在该步骤中,可以利用切片机,使切片机的金刚线沿所述切割方向切割所述单晶硅棒,从而得到具有所述目标晶向的单晶硅片。

78.步骤206,利用所述单晶硅片,制备得到电池片。

79.在该步骤中,可以利用制备得到的具有目标晶向的单晶硅片,制备得到电池片。

80.具体的,将单晶硅片经过清洗、制绒、扩散、刻蚀、pecvd镀膜、丝网印刷电极、烧结和测试分选等步骤制备得到电池片。

81.在本发明实施例中,所述电池片可以继续组装构成电池组件,由于在电池片的组装过程中,需要将相邻的电池片进行焊接连接,因此可以将电池片设置为矩形倒角结构,从而可以在所述电池片的倒角部位进行电池片之间的焊接连接,此外,可以根据组件技术的需要,在生产太阳电池时可以有不同的电极片图形设计。

82.可选的,所述电池片的一面中设置有正面电极和正面细栅线,所述电池片的另一面中设置有背面电极和铝背场。

83.参照图8,图8示出了本发明实施例二中的一种电池片的结构示意图,如图8(a)所示,电池片80的一面与太阳光接触,并收集通过光电转换生成的电流,在该面中设置有正面电极81和正面细栅线82,其中,正面电极81的作用是将电池片80主体生成的电流进行收集,正面细栅线82分布在电池片80的表面,用于收集电流,并将收集到的电流传导至正面电极81,如图8(b)所示,电池片80的另一面不与太阳光接触,在该面中设置有背面电极83和铝背场84,其中,背面电极83可以通过导电线与相邻电池片的正面电极81相连接,从而使得相邻的两个电池片之间电性连接,铝背场84可以通过丝网印刷铝浆料制备得到,一方面在已经

形成的电子-空穴对(positive-negative junction,pn结)上制备得到p 层,减少少数载流子在背面复合的概率,另外一方面,可以形成合金背场,对长波部分光线具有一定程度的反射作用,从而增加电池片的光电转换效率。

84.步骤207,利用所述电池片,制备得到电池组件。

85.在该步骤中,可以利用制备得到的电池片,制备得到电池组件。

86.具体的,利用电池片,经过串焊、排版、层叠、层压、装框、打胶、固化、测试等步骤,制备得到电池组件。

87.在本发明实施例中,可以结合激光切割的技术,将电池片进行激光切割,对电池片进行二等分、四等分等切割得到1/2、1/4电池片,在利用切割后得到的1/2、1/4电池片进行组装,通过拼片、叠片等组件技术,制备得到电池组件。

88.参照图9,图9示出了本发明实施例二中的一种1/2电池片的结构示意图,如图9和图8所示,1/2电池片90为利用激光切割技术将电池片80进行二等分切割得到。

89.可选的,步骤207具体包括:

90.子步骤2071,利用导电线连接第一预设数量的所述电池片,得到电池串。

91.在该步骤中,可以利用导电线连接第一预设数量的所述电池片,得到电池串。

92.参照图10,图10示出了本发明实施例二中的一种电池组件的结构示意图,电池组件包含第二预设数量电池串110,其中,所述电池串110中包括第一预设数量的1/2电池片90,其中,所述第一预设数量的1/2电池片90之间通过导电线100串联连接。

93.子步骤2072,利用汇流条将第二预设数量的所述电池串进行电性连接,得到所述电池组件。

94.在该步骤中,可以利用汇流条将第二预设数量的所述电池串进行电性连接,得到所述电池组件。

95.参照图10,电池组件包含第二预设数量电池串110,所述第二预设数量电池串110之间通过汇流条进行电性连接,所述电性连接可以为串联连接,也可以是并联连接,具体可以根据电池组件的参数确定。最终可以将电性连接的电池串安装在边框120中,从而得到有电池组件。

96.需要说明的是,所述第一预设数量和所述第二预设数量具体可以根据电池组件的参数确定。

97.在本发明实施例中,一种单晶硅片的制备方法,包括:利用具有预设晶向的籽晶,制备得到具有预设晶向的单晶硅棒;沿平行于单晶硅棒的轴线方向对单晶硅棒进行开方操作;根据预设晶向和目标晶向,确定单晶硅棒的切割方向,并沿切割方向切割单晶硅棒,得到具有目标晶向的单晶硅片。本技术中,利用具有预设晶向的单晶硅棒,并沿根据预设晶向和目标晶向确定的切割方向切割所述单晶硅棒,因此在切割单晶硅棒时,切片机的金刚线会沿切割方向对所述单晶硅棒进行斜切,从而在不用增加单晶硅棒尺寸的情况下,得到具有较大尺寸和目标晶向的单晶硅片,提升了大尺寸单晶硅片的质量,降低了大尺寸单晶硅片的生产成本和制备难度。

98.此外,可以利用制备得到的单晶硅片,制备电池片和电池组件,由于所述单晶硅片具有较大的尺寸和较高的质量,从而可以提高电池组件的功率,同时,由于单晶硅片的成本较低,进而也降低了太阳能电池的生产成本。

99.需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术实施例并不受所描述的动作顺序的限制,因为依据本技术实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定都是本技术实施例所必须的。

100.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

101.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例所述的方法。

102.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。