1.本发明涉及汽车制动技术领域,具体涉及一种汽车制动器及匹配方法。

背景技术:

2.商用汽车应用于小吨位载货需求的制动系统一般采用液压制动系统,其相对于气压制动系统成本更低,结构相对简单,驾驶舒适性更好,但是由于本身制动性能的制约,一般来说总质量大于5吨时就需要采用液压助力装置才能满足所需的制动性能,从而增加了制造成本。

3.在专利cn201310170078.3中,公开了一种制动系统匹配分析方法和系统,该方法包括:根据输入的踏板力,通过助力器输入输出特性得到制动系统管路压力;由管路压力得到制动力矩;由制动力矩通过车辆模型得到车辆的减速度,由此建立踏板力与减速度的关系曲线,用于制动系统的匹配分析。还可以根据管路压力得到踏板行程,建立踏板行程与减速度的关系曲线,用于制动系统的匹配分析。也可以进一步通过对减速度积分得到速度或制动距离,用于制动系统的匹配分析。该专利可以进行制动系统的匹配开发,只需要填写相关参数,就可以进行制动系统的匹配计算,在设计初期对整车的制动性能进行预期分析,保证了系统方案的可行性和性能的优越。

4.在专利cn201110334370.5中,公开了一种纯电动车与制动真空泵的匹配方法和装置,通过整车设计参数计算前、后轮所需的最大制动力,设定初始制动泵真空度,绘制不同真空度下真空助力器输入、输出特性曲线,经过进一步计算,获得不同真空度下踏板力与制动器制动力关系曲线,获得真空助力制动系统所需要的最小真空度值,该方法和装置一方面通过精确计算真空泵所需提供的最小真空度,不仅减小整车能源消耗,同时满足制动系统可靠性的要求;另一方面减少纯电动车与制动真空泵的匹配所需的工作量和时间,提高纯电动车与制动真空泵的匹配精度。

5.在专利cn201180011138.6中,公开了一种用于车辆的制动系统,该制动系统具有:主制动缸(10);制动介质容器(12);第一车轮制动缸(18a),第一制动介质体积可从所述主制动缸(10)移动到第一车轮制动缸中;第二车轮制动缸(18b),第二制动介质体积可从所述主制动缸(10)移动到第二车轮制动缸(18b)中;和与所述制动介质容器(12)液压连接的泵(22),其中所述第一车轮制动缸(18a)通过第一止回阀(24a)且所述第二车轮制动缸(18b)通过第二止回阀(24b)与所述泵(22)以下述方式液压连接:借助于所述泵(22)可将第三制动介质体积从所述制动介质容器(12)通过所述第一止回阀(24a)泵送到所述第一车轮制动缸(18a)中以及可将第四制动介质体积从所述制动介质容器(12)通过所述第二止回阀(24b)泵送到所述第二车轮制动缸(18b)中。此外,该专利还涉及一种用于运行车辆的制动系统的方法。

技术实现要素:

6.本发明的目的在于克服现有技术的缺点,提供了一种汽车制动器及匹配方法。该

汽车制动器通过采用真空助力系统和双向自增力式液压制动的前制动器总成和后制动器总成,提高制动效能因数、发挥出较大的制动力,使得能在低成本的助力系统下满足总质量5吨

‑

6吨的制动性能需求。该制动器匹配方式使得空载工况下只依靠abs来进行制动力调节,而满载时几乎总是前轴先抱死且abs工作不频繁,此匹配方式能为使用者提供较为舒适的制动踏板体验,并能在同等性能的前提下降低制造成本。

7.本发明的双向自增力式制动器的制动原理为:

8.制动鼓在正向和反向两个方向旋转时都能够靠制动蹄与制动鼓之间摩擦力的作用使制动效能得到提高。具体地说,汽车前行时,制动轮缸的两活塞向左右两个方向推出,形成促(推)动力,在促(推)动力作用在,左右两个制动蹄离开上端的支撑销,压靠到制动鼓上。旋转着的制动鼓与两个制动蹄带摩擦片发生摩擦,驱使左右制动蹄带摩擦片沿着制动鼓的旋转方向转过一个角度,由于两个制动蹄带摩擦片的下端是浮动的,又将右侧的制动蹄带摩擦片受到的摩擦力(力矩)通过顶杆传到左制动蹄带摩擦片,左制动蹄带摩擦片受到顶杆的推动作用进一步压靠制动鼓,并顺时针转动,直到左制动蹄带摩擦片的上端紧靠到支撑销上。在上述过程中,制动鼓与制动蹄带摩擦片之间的摩擦力(力矩)增加了使制动蹄带摩擦片压紧制动鼓的力量,所以两个制动蹄带摩擦片都是增力蹄。制动鼓顺时针转动时左制动蹄带摩擦片增力的程度大于右制动蹄带摩擦片。汽车倒行制动时,制动器内左右制动蹄带摩擦片的工作过程反过来,但是两个制动蹄带摩擦片始终都是增力蹄。由于汽车前行的时间远大于倒行,并且前行制动时的速度也都远高于倒车速度,所以汽车前行制动时的强度和前行制动的次数也远大于倒车制动,并且汽车前行时左右车轮制动器的后制动器总成的制动蹄带摩擦片(相对司机座位)都是强增力蹄,因此为减缓后制动蹄整体的磨损速率,延长前、后制动蹄等的寿命,将后轮后制动蹄周向尺寸(面积)增大。

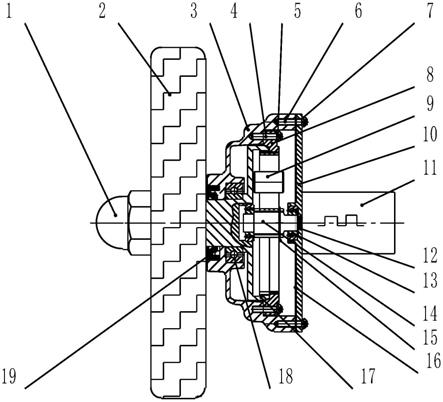

9.本发明的目的通过以下技术方案来实现:

10.一种汽车制动器,包括两组前制动器总成、两组后制动器总成、真空助力器、abs阀总成和制动踏板总成,其中:

11.每组所述前制动器总成和每组所述后制动器总成均通过制动管路与abs阀总成相连;

12.所述abs阀总成还通过制动管路与真空助力器相连;

13.所述前制动器总成为双向自增力式液压制动器,所述前制动器总成包括前制动底板、制动蹄带摩擦片一、多个回位弹簧一、前制动分泵、自调拉线一、拉线导板、自调扭簧、前间隙调整器、多个压簧组件一和制动蹄带摩擦片二;

14.所述后制动器总成为双向自增力式液压制动器,所述后制动器总成包括后制动底板、制动蹄带摩擦片三、多个回位弹簧二、后制动分泵、制动蹄带摩擦片四、报警线孔、自调拉线二、自调拉簧、自调拨板、后间隙调整器和多个压簧组件二。

15.可选或优选地,所述制动蹄带摩擦片一和制动蹄带摩擦片二为半圆环结构;

16.所述制动蹄带摩擦片一和制动蹄带摩擦片二均通过回位弹簧一拉紧在前制动底板上的支撑销上;

17.所述前制动分泵设置在制动蹄带摩擦片一和制动蹄带摩擦片二之间;

18.所述前制动分泵内设有从前制动分泵两端伸出的分泵顶杆;

19.所述分泵支杆同时与两个所述制动蹄带摩擦片相接;

20.所述自调拉线一的一端与支撑销相连,另一端绕过滑轮座与拉线导板相连;所述滑轮座与拉线导板均固定在制动蹄带摩擦片二上;

21.所述自调扭簧的其中一端连接在拉线导板上,另一端连接在制动蹄带摩擦片一上;

22.所述前间隙调整器的两端同时连接制动蹄带摩擦片一和制动蹄带摩擦片二,所述前间隙调整器位于远离前制动分泵的一端。

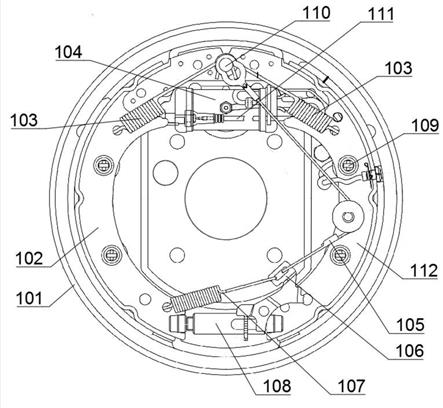

23.可选或优选地,所述制动蹄带摩擦片三和制动蹄带摩擦片四均为半圆环结构;

24.所述制动蹄带摩擦片三和制动蹄带摩擦片四均通过回位弹簧二拉紧在后制动底板上的圆柱销上;

25.所述后制动分泵设置在制动蹄带摩擦片三和制动蹄带摩擦片四之间;

26.所述后制动分泵的两端均设有分别与制动蹄带摩擦片三和制动蹄带摩擦片四相接的顶杆;

27.所述自调拉线二一端连接在圆柱销上,另一端与自调拉簧相连;所述自调拉簧固定在自调拨板上;

28.所述自调拨板固定在制动蹄带摩擦片四上;

29.所述自调扭簧的其中一端连接在拉线导板上,另一端连接在制动蹄带摩擦片一上;

30.所述后间隙调整器的两端同时连接制动蹄带摩擦片三和制动蹄带摩擦片四,所述后间隙调整器位于远离后制动分泵的一端。

31.可选或优选地,所述压簧组件一的数量为4

‑

6个;每个所述压簧组件一均包括稳钉、压簧和压簧座组件;

32.所述压簧通过稳钉和压簧座安装在前制动底板上。

33.可选或优选地,所述压簧组件二的数量为4

‑

6个;每个所述压簧组件二均包括稳钉、压簧和压簧座组件;

34.所述压簧通过稳钉和压簧座安装在后制动底板上。

35.基于上述技术方案,可产生如下技术效果:

36.本发明提供的一种汽车制动器,适用于满载质量为5

‑

6吨的汽车和货车。本发明通过采用真空助力系统和双向自增力式液压制动的前制动器总成和后制动器总成,提高制动效能因数、发挥出较大的制动力,使得能在低成本的助力系统下满足总质量5吨

‑

6吨的制动性能需求。

37.本发明还提供了一种汽车制动器的匹配方法,基于如上述汽车制动器,包括以下步骤:

38.s1、根据整车参数和所选零部件分别计算空载和满载的同步附着系数;

39.s2、根据整车参数和所选零部件分别计算前轮和后轮的空载附着力、空载附着力矩、满载附着力和满载附着力矩;

40.s3、根据步骤s2计算所得的数据,分别计算空载和满载时,理想制动力时的前后制动器油压;

41.s4、根据上述参数,计算整车空载、满载时的制动减速度;

42.s5、对实车试验结果和计算理论值进行比较。

43.本发明提供的一种汽车制动器的匹配方法,不仅可以满足使用真空助力系统这种低成本的助力系统时,整车总质量5吨

‑

6吨的制动性能需求,还具有较为舒适的制动踏板感,能在同等性能的前提下降低制造成本。

附图说明

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

45.图1为本发明的结构示意图;

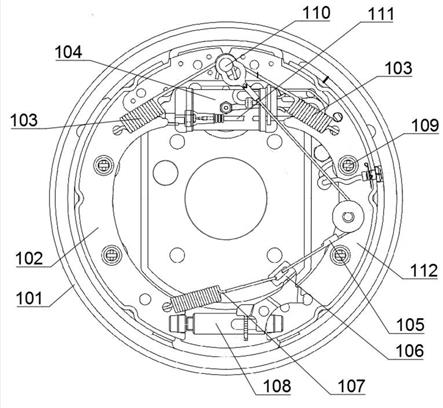

46.图2为本发明的前制动器总成的结构示意图;

47.图3为本发明的后制动器总成的结构示意图;

48.图中:1

‑

前制动器总成,2

‑

后制动器总成,3

‑

真空助力器,4

‑

制动管路,5

‑

abs阀总成,6

‑

制动踏板总成,101

‑

前制动底板,102

‑

制动蹄带摩擦片一,103

‑

回位弹簧一,104

‑

前制动分泵,105

‑

自调拉线一,106

‑

拉线导板,107

‑

自调扭簧,108

‑

前间隙调整器,109

‑

压簧组件一,110

‑

支撑销,111

‑

分泵顶杆,112

‑

制动蹄带摩擦片二,201

‑

后制动底板,202

‑

制动蹄带摩擦片三,203

‑

回位弹簧二,204

‑

后制动分泵,205

‑

制动蹄带摩擦片四,206

‑

报警线孔,207

‑

自调拉线二,208

‑

自调拉簧,209

‑

自调拨板,210

‑

后间隙调整器,211

‑

压簧组件二。

具体实施方式

49.应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

50.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.如图1

‑

图3所示:

52.实施例1:

53.本发明提供了一种汽车制动器,包括真空助力器3、abs阀总成5和制动踏板总成6,还包括两组前制动器总成1和两组后制动器总成2,其中:

54.每组所述前制动器总成1和每组所述后制动器总成2均通过制动管路4与abs阀总成5相连;

55.所述abs阀总成5还通过制动管路4与真空助力器3相连;

56.所述前制动器总成1为双向自增力式液压制动器,所述前制动器总成1包括前制动底板101、制动蹄带摩擦片一102、多个回位弹簧一103、前制动分泵104、自调拉线一105、拉线导板106、自调扭簧107、前间隙调整器108、多个压簧组件一109和制动蹄带摩擦片二112;

57.所述后制动器总成2为双向自增力式液压制动器,所述后制动器总成2包括后制动底板201、制动蹄带摩擦片三202、多个回位弹簧二203、后制动分泵204、制动蹄带摩擦片四205、报警线孔206、自调拉线二207、自调拉簧208、自调拨板209、后间隙调整器210和多个压簧组件二211。

58.本实施例中,所述制动蹄带摩擦片一102和制动蹄带摩擦片二112为半圆环结构;

59.所述制动蹄带摩擦片一102和制动蹄带摩擦片二112均通过回位弹簧一103拉紧在前制动底板101上的支撑销110上;

60.所述前制动分泵104设置在制动蹄带摩擦片一102和制动蹄带摩擦片二112之间;

61.所述前制动分泵104内设有从前制动分泵104两端伸出的分泵顶杆111;

62.所述分泵支杆同时与两个所述制动蹄带摩擦片102相接;

63.所述自调拉线一105一端与支撑销110相连,另一端绕过滑轮座与拉线导板106相连;

64.所述滑轮座与拉线导板106均固定在制动蹄带摩擦片二112上;

65.所述自调扭簧107一端连接在拉线导板106上,另一端连接在制动蹄带摩擦片一102上;

66.所述前间隙调整器108的两端同时连接制动蹄带摩擦片一102和制动蹄带摩擦片二112,所述前间隙调整器108位于远离前制动分泵104的一端。

67.本实施例中,所述制动蹄带摩擦片三202和制动蹄带摩擦片四205为半圆环结构;

68.所述制动蹄带摩擦片三202和制动蹄带摩擦片四205均通过回位弹簧二203拉紧在后制动底板201上的圆柱销上;

69.所述后制动分泵204设置在制动蹄带摩擦片三202和制动蹄带摩擦片四205之间;

70.所述后制动分泵204的两端均设有分别与制动蹄带摩擦片三202和制动蹄带摩擦片四205相接的顶杆;

71.所述自调拉线二207一端连接在圆柱销上,另一端与自调拉簧208相连;

72.所述自调拉簧208固定在自调拨板209上;

73.所述自调拨板209固定在制动蹄带摩擦片四205上;

74.所述自调扭簧107一端连接在拉线导板106上,另一端连接在制动蹄带摩擦片一102上;

75.所述后间隙调整器210的两端同时连接制动蹄带摩擦片三202和制动蹄带摩擦片四205,所述后间隙调整器210位于远离后制动分泵204的一端。

76.本实施例中,所述压簧组件一109的数量为4

‑

6个;每个所述压簧组件一109均包括稳钉、压簧和压簧座组件;所述压簧通过稳钉和压簧座安装在前制动底板101上。

77.本实施例中,所述压簧组件二211的数量为4

‑

6个;每个所述压簧组件二211均包括稳钉、压簧和压簧座组件;所述压簧通过稳钉和压簧座安装在后制动底板201上。

78.本实施例中,所述整车参数如表1所示:

79.表1

[0080][0081]

本实施例中,所述主要零部件参数如表2所示:

[0082]

表2

[0083][0084]

本实施例中,采用195/70r15lt规格轮胎,而该规格轮胎所配的钢圈满足最大

280mm制动器的布置。

[0085]

本实施例中,整车空载和满载的同步附着系数如表3所示,

[0086]

可知空载和满载时轴荷差异大,导致满足了满载工况下的制动力需求后无法同时兼顾空载工况下的制动力分配协调性,对于空载工况下只能依靠abs来进行制动力调节,而满载时几乎总是前轴先抱死且abs工作不频繁,对于载货车而言认为制动器的匹配是合理的。

[0087]

表3

[0088][0089]

本实施例中,根据整车参数和所选型的零部件进行计算,得到理想制动力和力矩如表4所示:

[0090]

表4

[0091][0092]

本实施例中,所述想制动力时的前后制动器油压如表5所示:

[0093]

可知空载工况下需要abs进行制动力调节,满载工况下较为合理。

[0094]

表5

[0095][0096]

根据上述参数计算整车空载满载时的制动减速度:

[0097]

a

空载

=ε

空载

×

(2

×

π

×

0.25

×

p

空0.8前

×

d1×

d1×

r1×

bf

前

/r 2

×

π

×

0.25

×

p

空0.8后

×

d2×

d2×

r2×

bf2/r),

[0098]

a

满载

=ε

满载

×

(2

×

π

×

0.25

×

p

满0.8前

×

d1×

d1×

r1×

bf

前

/r 2

×

π

×

0.25

×

p

满0.8后

×

d2×

d2×

r2×

bf2/r),

[0099]

解得空载和满载时的制动减速度分别为a

空载

=7.056m/s2;a

满载

=6.66m/s2;

[0100]

式中:ε

空载

为空载时的地面附着系数利用率;ε

满载

为满载时的地面附着系数利用率;ε

空载

取0.95,ε

满载

取0.85;p

空0.8前

、p

空0.8后

、p

满0.8前

、p

满0.8后

分别为空载、满载时的前、后制动器总成的地面附着系数0.8工况下的理想制动力油压,单位为mpa;bf

前

、bf

后

分别为前、后制动器的制动效能因数;d1、d2分别为前、后制动器的轮缸缸径,单位为mm;r1、r2分别为前、后制动器的制动半径,单位为mm;r为滚动半径,单位为mm。

[0101]

本实施例中,实车试验结果如表6所示:

[0102]

表6

[0103][0104]

可知实车试验结果与计算理论值较为接近。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。