1.本发明属于煤矿井下吊轨式轨道机器人技术领域,特别提供了一种轨道机器人行走机构。

背景技术:

2.人类在富含煤炭的矿区开采煤炭资源的区域,一般分为井工煤矿和露天煤矿。煤矿井是形成地下煤矿生产系统的井巷、硐室、装备、地面建筑物和构筑物的总称。因矿下工作环境复杂,为保证生产开采的安全性,需要对矿下环境及工作流程进行严格的检测。

3.随着煤矿井下智能化的推广,吊轨式轨道机器人被越来越广泛地应用于井下物资运输、巡检等方面。现有煤矿井下用吊轨式轨道机器人,因其驱动轮与轨道间正压力恒定不变,使其在负载重物爬坡时可能出现因驱动轮与轨道间摩擦力不足导致打滑的情况。设备稳定性差,增加事故风险。

技术实现要素:

4.为解决上述问题,本发明提供了一种具备自锁功能的轨道机器人行走机构。

5.为实现上述目的,本发明采用的技术方案是:一种轨道机器人行走机构,包括主体框架、行走支撑轮系和驱动轮系,行走支撑轮系和驱动轮系均装配于主体框架上,行走支撑轮系卡接与工字钢轨道槽的内侧,驱动轮系与工字钢轨道的表面紧密贴合,本轨道机器人行走机构还包括动力组件、装配轴、传动组件、传动组件输出轴、压紧弹簧和负重挂载端,所述装配轴固定安装于动力组件的两侧,且装配轴转动安装于主体框架左侧的中部,传动组件输出轴为传动组件的输出端,且传动组件输出轴的两端均延伸至传动组件的外部,驱动轮系通过轴承与传动组件输出轴转动连接,动力组件和传动组件的外壳体固定连接,且动力组件的输出端与传动组件的输入端相配合,压紧弹簧的两端分别转动安装于主体框架的右下侧和传动组件的右下侧,负重挂载端装配于主体框架的上部。

6.进一步地,所述行走支撑轮系包括轨道轮支架和轨道轮,两个轨道轮支架转动安装于主体框架上端面的左右两侧,两个轨道轮均前后对称的转动安装于轨道轮支架内侧,轨道轮均卡接与工字钢轨道槽的内部。

7.进一步地,所述驱动轮系包括驱动轮支撑架、驱动轮、传动链和链轮,驱动轮支撑架由前后侧壁和两侧壁间的连接杆焊接而成,位于驱动轮支撑架下侧的两个连接端通过轴承转动连接于传动组件输出轴的两端,两个驱动轮分别装配于驱动轮支撑架的左右两侧,传动组件输出轴的两端和驱动轮的外侧均装配有链轮,各链轮之间通过传动链相互关联。

8.进一步地,所述驱动轮支撑架前后外侧壁的中部均装配有左右对称的涨紧轮,涨紧轮从左右两侧向内涨紧传动链。

9.进一步地,所述轨道轮支架的四角处均转动安装有导向轮。

10.进一步地,所述负重挂载端设置于主体框架上部的右端。

11.进一步地,所述传动组件为减速机。

12.进一步地,所述动力组件为伺服电机。

13.进一步地,所述导向轮由弹性材料制成。

14.使用本发明的有益效果是:

15.1、通过主体框架、装配轴、传动组件输出轴及动力组件和传动组件构成的连杆,将部分负载力,转化为驱动轮系对轨道的正压力和轨道轮与轨道内壁间的压力。驱动轮系对轨道的正压力增大,驱动轮系与轨道之间的摩擦力则增大。驱动轮系与轨道间的摩擦力与负载成正比,最终达到负载越重,驱动轮系与轨道间的摩擦力越大的自锁效果。避免轨道机器人负载重物爬坡时发生驱动轮打滑的情况,提高轨道机器人的运行稳定性和安全性;

16.2、导向轮在设备行走过程中能够起到良好的限位效果,稳定设备主体的运行轨迹,避免设备行走过程中会因颠簸、转弯等情况,出现左右晃动偏离轨道的问题。

附图说明

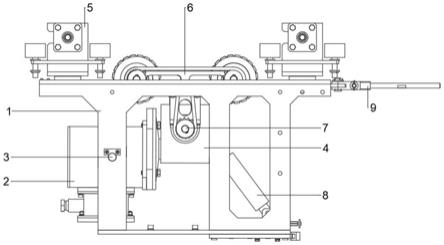

17.图1为本发明的主视图;

18.图2为本发明的俯视图;

19.图3为本发明的右视图;

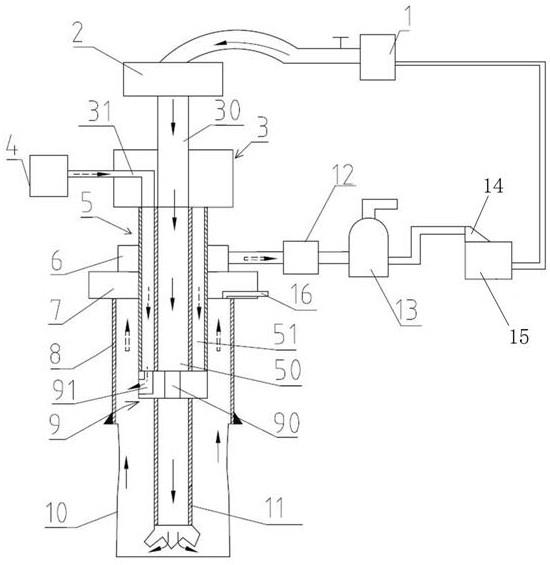

20.图4为本发明传动组件与驱动轮系连接关系的结构示意图;

21.图5为本发明连杆机构的受力关系示意图。

22.附图标记包括:1

‑

主体框架;2

‑

动力组件;3

‑

装配轴;4

‑

传动组件;5

‑

行走支撑轮系;501

‑

轨道轮支架;502

‑

轨道轮;503

‑

导向轮;6

‑

驱动轮系;601

‑

驱动轮支撑架;602

‑

驱动轮;603

‑

传动链;604

‑

链轮;605

‑

涨紧轮;7

‑

传动组件输出轴;8

‑

压紧弹簧;9

‑

负重挂载端。

具体实施方式

23.以下结合附图对本发明进行详细的描述。

24.参照图1

‑

图5,一种轨道机器人行走机构,结合图1至图4所示,包括主体框架1、行走支撑轮系5和驱动轮系6,行走支撑轮系5和驱动轮系6均装配于主体框架1上,行走支撑轮系5卡接与工字钢轨道槽的内侧,驱动轮系6与工字钢轨道的表面紧密贴合,本轨道机器人行走机构还包括动力组件2、装配轴3、传动组件4、传动组件输出轴7、压紧弹簧8和负重挂载端9,所述装配轴3固定安装于动力组件2的两侧,且装配轴3转动安装于主体框架1左侧的中部,传动组件输出轴7为传动组件4的输出端,且传动组件输出轴7的两端均延伸至传动组件4的外部,驱动轮系6通过轴承与传动组件输出轴7转动连接,动力组件2和传动组件4的外壳体固定连接,且动力组件2的输出端与传动组件4的输入端相配合,压紧弹簧8的两端分别转动安装于主体框架1的右下侧和传动组件4的右下侧,负重挂载端9装配于主体框架1的上部。

25.动力组件2和传动组件4之间的固定连接关系,使两者构成一个整体,该整体为连杆机构。

26.连杆推力是机器人行进过程中,主体框架1对装配轴3反作用力的连杆方向分力;反作用力的另一部分分力由行走支撑轮系5承担,作用于工字钢轨道凹槽的内面上。

27.连杆推力的水平夹角为装配轴3和传动组件输出轴7连线的水平夹角。

28.压紧弹簧8提供的力用于抵消部分驱动轮系6及传动组件4的自重,并提供基础正

压力。

29.结合图2与图3所示,所述行走支撑轮系5包括轨道轮支架501和轨道轮502,两个轨道轮支架501转动安装于主体框架1上端面的左右两侧,两个轨道轮502均前后对称的转动安装于轨道轮支架501内侧,轨道轮502均卡接于工字钢轨道槽的内部。

30.结合图2至图5所示,所述驱动轮系6包括驱动轮支撑架601、驱动轮602、传动链603和链轮604,驱动轮支撑架601由前后侧壁和两侧壁间的连接杆焊接而成,位于驱动轮支撑架601下侧的两个连接端通过轴承转动连接于传动组件输出轴7的两端,两个驱动轮602分别装配于驱动轮支撑架601的左右两侧,传动组件输出轴7的两端和驱动轮602的外侧均装配有链轮604,各链轮604之间通过传动链603相互关联。

31.连杆推力作用于传动组件输出轴7后,垂直分力经驱动轮系6作用于轨道面,以正压力的形式起到增加驱动轮602与轨道面间摩擦力的作用;水平分力由驱动轮系6产生的牵引力负担。

32.通过主体框架1、装配轴3、传动组件输出轴7及动力组件2和传动组件4构成的连杆,将部分负载力,转化为驱动轮系6对轨道的正压力和轨道轮502与轨道内壁间的压力。驱动轮系6与轨道间的摩擦力和负载成正比,最终达到负载越重,驱动轮系与轨道间的摩擦力越大的自锁效果。

33.当正压力过大时,过大的摩擦力会成为牵引力的负担。因此,需要选定连杆机构最适倾角,即调整连杆机构的倾角,保证转化后的正压力所提高的摩擦力与基础摩擦力的总和,刚好能够避免驱动轮602打滑。

34.结合图2至图5所示,所述驱动轮支撑架601前后外侧壁的中部均装配有左右对称的涨紧轮605,涨紧轮605从左右两侧向内涨紧传动链603。

35.涨紧轮605不仅对传动链603起到涨紧效果,同时改变传动链603的运行轨迹,降低传动链603占用的运行空间,使设备各组件间结构更加紧凑。

36.结合图2与图3所示,所述轨道轮支架501的四角处均转动安装有导向轮503。

37.导向轮503紧密贴合于工字钢轨道的两侧。轨道轮502的侧壁与工字钢轨道的内壁间存在间隙,设备行走过程中会因颠簸、转弯等情况,出现左右晃动偏离轨道的问题。导向轮503在设备行走过程中能够起到良好的限位效果,稳定设备主体的运行轨迹,避免设备行走过程中会因颠簸、转弯等情况,出现左右晃动偏离轨道的问题。同时,避免了行走支撑轮系5运行过程中,与工字钢轨道发生频繁的摩擦碰撞,起到降噪的效果。

38.结合图1与图2所示,所述负重挂载端9设置于主体框架1上部的右端。

39.负重挂载端9在右侧时,即牵引力指向左侧,此时装配轴3承受大部分牵引力的分力,压紧弹簧8则承受小部分的牵引力分力;反之负重挂载端9在左侧,更多的牵引力分力由压紧弹簧8承受。因此,将负重挂载端9设置于主体框架1的右侧有助于提高负载力与驱动轮系6作用于轨道面正压力之间的转化比。

40.结合图1至图4所示,优选的,所述传动组件4为减速机。

41.结合图1至图4所示,优选的,所述动力组件2为伺服电机。

42.结合图1至图4所示,优选的,所述导向轮503由弹性材料制成。

43.连杆机构最适倾角推导方式如下:

44.牵引力(n):f

a

45.连杆力(n):f

b

46.水平分力(n):f247.垂直分力(n):f148.摩擦系数:μ

49.连杆力夹角(

°

):θ

50.f

a

=μ

·

f151.tanθ=f1/f252.tanθ=f

a

/μ

·

f253.当前实验环境下μ≈0.5,经上述方式运算后可得出,当连杆力夹角为55

°

时,由负载所提供的正压力足以保证驱动轮602与轨道间不会打滑。继续增大夹角会给驱动轮602与轨道间之加不必要的摩擦力,加速驱动轮602的磨损。故μ≈0.5,θ=55

°

为最佳的连杆机构倾角。

54.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本发明的构思,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。