1.本实用新型涉及农业灌溉领域,具体涉及一种混肥过滤系统。

背景技术:

2.在农业水肥一体化技术中,经常需要将沼液输送至田间作物,补充有机肥,过去经常是人工将沼液沼渣挑至田间,人工施用,其工作量大,劳动强度也大,加之目前农村劳动力数量急剧减少,剩余劳动力年龄还比较大,处理沼液沼渣难度比过去更大。目前,一些地方处理沼液沼渣主要是采用沉淀池沉淀后,利用水泵抽取沼液进行施肥灌溉,沼渣则要人工清淤处理,处理难度比较大,且存在一定危险性。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种混肥过滤系统,以克服上述现有技术中的不足。

4.本实用新型解决上述技术问题的技术方案如下:一种混肥过滤系统,包括混肥桶、u型管式混肥管、旋转驱动机构,u型管式混肥管布置于混肥桶内,u型管式混肥管与旋转驱动机构相连;u型管式混肥管的其中一个管口为进肥口,另一个管口为出渣口;u型管式混肥管的管壁上开设多道过滤缝。

5.本实用新型的有益效果是:

6.进肥口与注肥泵相连接,注入原始沼液沼渣,同时向混肥桶内注入一定量的清水,注入结束后,旋转驱动机构驱使u型管式混肥管旋转,u型管式混肥管旋转过程中不仅可以加速过滤,还可以起到离心作用,防止沼渣聚集而堵塞,而沼液肥在u型管式混肥管中分离过滤时,可以将沼渣进行自动分离收集,而沼液肥则溶解于混肥桶的清水中,以供输送至灌溉系统进行施肥,避免了沼渣进入灌溉系统堵塞管道和灌水器;

7.有效避免了人工清污的不适感,降低了人工劳动强度;

8.肥料在u型管式混肥管中溶解时,可以随u型管式混肥管的旋转呈螺旋式下沉,相当于搅拌机的旋转搅动,加快溶解效率;

9.u型管式混肥管的管壁上开设多道过滤缝,因为对于类似纤维状的沼液沼渣,过滤缝过滤效果更好,在过滤沼液的同时,还可以避免沼渣进入混肥桶。

10.在上述技术方案的基础上,本实用新型还可以做如下改进。

11.进一步,u型管式混肥管的出渣口连接出渣泵。

12.采用上述进一步的有益效果是:过滤后剩余的沼渣则可通过出渣泵抽排回收利用,在抽排沼渣时,混肥桶内的清水在出渣泵吸力作用下,透过过滤缝进入u型管式混肥管,实现对u型管式混肥管进行反冲洗。

13.进一步,u型管式混肥管的内壁上分布多个条状的凸起,每个凸起上均开设至少一道过滤缝。

14.采用上述进一步的有益效果是:凸起的设置可以避免过滤时滤渣聚集于过滤缝附

近,堵塞过滤缝而影响过滤效果。

15.进一步,旋转驱动机构包括旋转轴和驱动组件,旋转轴的下端伸入混肥桶内,并与u型管式混肥管相连;驱动组件与旋转轴的中部相连,并驱使旋转轴转动。

16.采用上述进一步的有益效果是:可稳定驱动u型管式混肥管转动。

17.进一步,旋转轴为空心轴,其内腔与u型管式混肥管的内腔连通。

18.采用上述进一步的有益效果是:一方面有传动作用,另一方面有通气作用,还可以通过其加入杀菌药剂。

19.进一步,旋转轴的内径小于u型管式混肥管的内径。

20.采用上述进一步的有益效果是:一方面可以防止沼液沼渣在旋转过程中,由于离心力的作用而溢出到混肥桶内,另一方面降低系统的旋转阻力,使有用功最大限度地作用于u型管式混肥管上。

21.进一步,旋转轴上设置第三阀门,u型管式混肥管上在靠近其进肥口处设置第四阀门。

22.采用上述进一步的有益效果是:在进行反冲洗时,通过第三阀门封闭旋转轴通路,以及通过第四阀门关闭u型管式混肥管的进肥口,防止外部空气进入而影响冲洗效果。

23.进一步,混肥桶的底部设置残渣管和施肥管,残渣管和施肥管上分别设置第一阀门和第二阀门。

24.采用上述进一步的有益效果是:残渣管主要将细小的沼渣流体排至残渣桶进行收集再利用,因为,在过滤过程中,细小颗粒可能会穿过过滤缝,最终在混肥桶内沉淀下来,当积累到一定量时,可以打开第一阀门进行排放收集;而施肥管用于将沼液输送至灌溉系统进行施肥。

25.进一步,还包括液位传感器和控制器,旋转驱动机构、出渣泵、液位传感器、第一阀门、第二阀门、第三阀门和第四阀门分别与控制器电连接;液位传感器布置于混肥桶内。

26.采用上述进一步的有益效果是:在处理沼渣沼液等有机肥时,可以连续进行过滤、混肥及自动清洗操作程序;一方面避免了沼渣滞留在混肥桶内,清洗不便;另一方面避免了人工清污的不适感,降低了人工劳动强度。

附图说明

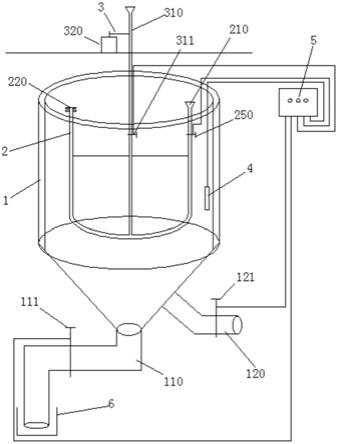

27.图1为本实用新型所述混肥过滤系统的结构图;

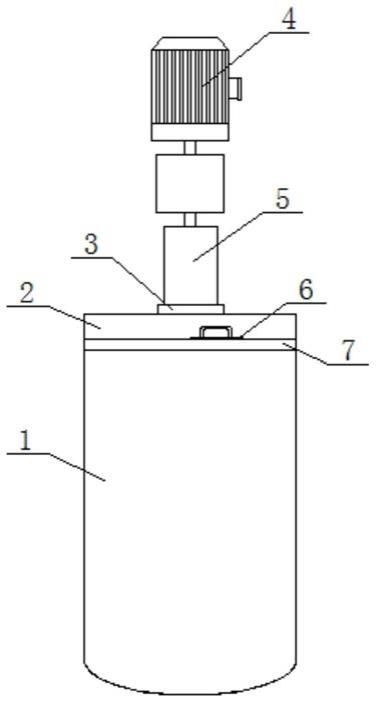

28.图2为本实用新型所述u型管式混肥管的局部图一;

29.图3为本实用新型所述u型管式混肥管的局部图二。

30.附图中,各标号所代表的部件列表如下:

31.1、混肥桶,110、残渣管,111、第一阀门,120、施肥管,121、第二阀门,2、u型管式混肥管,210、进肥口,220、出渣口,230、过滤缝,240、凸起,250、第四阀门,3、旋转驱动机构,310、旋转轴,311、第三阀门,320、驱动组件,4、液位传感器,5、控制器,6、残渣桶。

具体实施方式

32.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

33.实施例1

34.如图1~图3所示,一种混肥过滤系统,包括混肥桶1、u型管式混肥管2、旋转驱动机构3,u型管式混肥管2布置于混肥桶1内,u型管式混肥管2与旋转驱动机构3相连,通过旋转驱动机构3可以驱使u型管式混肥管2进行正反转动,u型管式混肥管2的其中一个管口为进肥口210,另一个管口为出渣口220,通常情况下,进肥口210与注肥泵相连接,注入原始沼液沼渣;u型管式混肥管2的管壁上开设多道过滤缝230,因为对于类似纤维状的沼液沼渣,过滤缝230过滤效果更好,在过滤沼液的同时,还可以避免沼渣进入混肥桶1;过滤缝230优选为线性缝;旋转驱动机构3驱使u型管式混肥管2在旋转过程中,不仅可以加速过滤,还可以起到离心作用,防止沼渣聚集而堵塞。

35.实施例2

36.如图1~图3所示,本实施例为在实施例1的基础上所进行的进一步优化,其具体如下:

37.u型管式混肥管2的出渣口220连接出渣泵,过滤后剩余的沼渣则可通过出渣泵抽排回收利用,在抽排沼渣时,混肥桶1内的清水在出渣泵吸力作用下,透过过滤缝230进入u型管式混肥管2,实现对u型管式混肥管2进行反冲洗。

38.实施例3

39.如图1~图3所示,本实施例为在实施例1或2的基础上所进行的进一步优化,其具体如下:

40.u型管式混肥管2的内壁上分布多个条状的凸起240,每个凸起240上均开设至少一道过滤缝230,凸起240的设置可以避免过滤时滤渣聚集于过滤缝230附近,堵塞过滤缝230而影响过滤效果。

41.实施例4

42.如图1~图3所示,本实施例为在实施例1或2或3的基础上所进行的进一步优化,其具体如下:

43.旋转驱动机构3包括旋转轴310和驱动组件320,旋转轴310的下端伸入混肥桶1内,旋转轴310的下端与u型管式混肥管2相连;驱动组件320与旋转轴310的中部相连,并驱使旋转轴310转动。

44.通常情况下,驱动组件320包含电机、安装台和传动链,其中,电机安装于安装台上,而旋转轴310的中部与安装台转动配合,比如,旋转轴310的中部通过轴承与安装台转动配合,而电机的输出轴则通过传动链与旋转轴310相连,电机启动,即可通过传动链驱使旋转轴310转动,传动链可以为链轮、齿轮、带轮传动等。

45.实施例5

46.如图1~图3所示,本实施例为在实施例4的基础上所进行的进一步优化,其具体如下:

47.旋转轴310为空心轴或中空轴,旋转轴310的内腔与u型管式混肥管2的内腔连通,按图所示,u型管式混肥管2竖直布置,旋转轴310也竖直布置,而旋转轴310与u型管式混肥管2的连接点为u型管式混肥管2的中间处,一方面有传动作用,另一方面有通气作用,还可以通过其加入杀菌药剂。

48.实施例6

49.如图1~图3所示,本实施例为在实施例5的基础上所进行的进一步优化,其具体如下:

50.旋转轴310的内径小于u型管式混肥管2的内径,一方面可以防止沼液沼渣在旋转过程中,由于离心力的作用而溢出到混肥桶1内;另一方面降低系统的旋转阻力,使有用功最大限度地作用于u型管式混肥管2上。

51.另外,旋转轴310上端的端口可以作为曝气口,用于在沼液沼渣过滤时进行曝气。

52.实施例7

53.如图1~图3所示,本实施例为在实施例5或6的基础上所进行的进一步优化,其具体如下:

54.旋转轴310上设置第三阀门311,在进行反冲洗时,封闭旋转轴211通路,防止外部空气进入而影响冲洗效果;u型管式混肥管2上在靠近其进肥口210处设置第四阀门250,通常情况下,第三阀门311和第四阀门250位于同一高度处,可以保证u型管式混肥管2与旋转轴211中液体位于同一水平位置,确保原始沼液沼渣过滤时不会由于液位差而影响过滤效果,在反冲洗时,沼渣不会附着于u型管式混肥管2液位高处的管壁。

55.而过滤缝230则位于第四阀门250以下的位置,即u型管式混肥管2起过滤效果的部分位于阀门位置以下,保证过滤后的沼渣不会附着于u型管式混肥管2的管壁。

56.实施例8

57.如图1~图3所示,本实施例为在实施例5或6的基础上所进行的进一步优化,其具体如下:

58.混肥桶1的底部设置残渣管110,残渣管110最好位于混肥桶1的最低处,残渣管110连通残渣桶6,残渣管110上设置第一阀门111,残渣管110主要将细小的沼渣流体排至残渣桶6进行收集再利用,因为,在过滤过程中,细小颗粒可能会穿过过滤缝230,最终在混肥桶1内沉淀下来,当积累到一定量时,可以打开第一阀门111进行排放收集;

59.混肥桶1底部偏上的位置设置施肥管120,施肥管120上设置第二阀门121;

60.混肥桶1的底部优选呈锥形,方便沉降和排污。

61.实施例9

62.如图1~图3所示,本实施例为在实施例2~8任一实施例的基础上所进行的进一步优化,其具体如下:

63.混肥过滤系统还包括液位传感器4和控制器5,液位传感器4布置于混肥桶1内,并用于实时检测混肥桶1内的液位,旋转驱动机构3、出渣泵和液位传感器4分别与控制器5电连接,第一阀门111、第二阀门121、第三阀门311和第四阀门250均分别与控制器5电连接。

64.实施例10

65.如图1~图3所示,本实施例为在实施例1~9任一实施例的基础上所进行的进一步优化,其具体如下:

66.u型管式混肥管2可以是一个,或者是多个组装在一起同时运行,因为,过滤系统的过滤量要根据肥液需求量和原始沼液沼渣供应量的大小来决定,如果原始沼液沼渣供应量和肥液需求量均较大时,则要增加u型管式混肥管2来扩大过滤量,如果供应量不足,则无需增加u型管式混肥管2。

67.运行步骤如下:

68.s100、先关闭残渣管110上第一阀门111、施肥管120上第二阀门121,然后向混肥桶1中加入一定量水,使水位达到混肥桶1水位高于第三阀门311或第四阀门250,混肥桶1内的水位由液位传感器4进行自动监测控制;

69.s200、打开旋转轴310上第三阀门311,以及打开第四阀门250,u型管式混肥管2的进肥口210与注肥泵相连接,注入原始沼液沼渣;

70.s300、关闭第四阀门250,启动驱动组件320,通过驱动组件320带动旋转轴310和u型管式混肥管2在混肥桶1的水中转动,其转速需要根据沼渣状态进行调节,同时旋转也要按照顺时针和逆时针交替进行;

71.s400、当混肥桶1内肥液颜色不再发生明显变化时,关闭第三阀门311,打开第二阀门121,排出混合均匀的肥液,然后关闭第二阀门121,通过进肥口210向混肥桶1内注入清水,将u型管式混肥管2的出渣口220与出渣泵相连接,抽出未过滤的沼渣;

72.s500、当细小的沼渣通过u型管式混肥管2上的过滤缝230进入混肥桶1内时,可以打开第三阀门311,则细小残渣随残渣管110排至残渣桶6中进行收集。

73.沼液肥在u型管式混肥管中分离过滤时,可以将沼渣进行自动分离收集,而沼液肥则溶解于混肥桶的清水中,以供输送至灌溉系统进行施肥,避免了沼渣进入灌溉系统堵塞管道和灌水器;可以实现自动清洗u型管式混肥管;肥料在u型管式混肥管中溶解时,可以随u型管式混肥管的旋转呈螺旋式下沉,相当于搅拌机的旋转搅动,同时,未溶解的肥料则下沉至u型管式混肥管末端,通过出渣泵外排,而进入混肥桶内未溶解的肥料通过残渣管排至残渣桶中进行收集,一方面避免了未溶解肥料沉淀于混肥桶中,难以清洗;另一方面,收集的残余肥料还可以再利用,避免污染环境。

74.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。