1.本实用新型涉及一种机床上风挡玻璃的安装结构,属于数控机床技术领域。

背景技术:

2.在数控机床上,为了加工的安全,数控机床的加工区域设置壳体,机床在封闭的壳体内加工,而为了方便观察壳体内工件的加工状况,在数控机床的壳体上安装风挡玻璃,由于风挡玻璃的透明特性,可以在壳体不打开的情况下观察工件的加工,现有的风挡玻璃的安装采有玻璃胶从风挡玻璃的边沿粘在壳体上,由于数探机床加工时冷却液溅到风挡玻璃上,在长时间使用时,胶会老化,风挡玻璃的安装会产生松动甚至脱落,由此产生冷却油泄漏的情形,冷却油泄漏不仅影响机床使用的安全,而且使得机床使用的环境状况不佳。

技术实现要素:

3.本实用新型的目的是提供一种机床上风挡玻璃的安装结构,解决现有技术中机床上风挡玻璃安装结构漏油的技术缺陷。

4.为解决上述问题,本实用新型所采取的技术方案是:机床上风挡玻璃的安装结构,包括玻璃封门、玻璃压盖和透明的风挡玻璃,玻璃封门在使用时用于安装在机床的壳体上,玻璃封门上开有贯穿其两侧的观察孔,风挡玻璃安装在玻璃封门上封闭观察孔内,用于在使用状态下向机床壳体内观察工件加工状况,风挡玻璃的边沿处与玻璃封门的内表面相贴合,玻璃压盖用于将风挡玻璃从位于机床壳体的内部一侧固定在玻璃封门上,玻璃封门的底部设置有斜板,斜板的顶部与玻璃封门的底部密封连接,斜板的底部朝着壳体内侧倾斜,在使用状态下溅到风挡玻璃上的冷却油顺着斜板流到壳体内。本实用新型在玻璃封门的底部设置斜板,由于斜板朝着壳体内倾斜,当工件加工中有冷却油溅到风挡玻璃及玻璃封门上并且向下流动时,沿着斜面流入壳体内,并最终流入机床上的油箱内循环使用,而不会从壳体漏出,提高了机床的安全性和改善机床使用环境状况。

5.作为本实用新型的进一步改进,玻璃封门上用于安装风挡玻璃的一侧固定有多根螺杆,玻璃压盖的边沿开设有与螺杆相配合的通孔,螺杆穿过通孔,并且在螺杆上设置有与其螺纹配合的螺母,用于将玻璃压盖可拆卸的安装于玻璃封门上。本实用新型在玻璃封门上固定螺栓,相较于现有技术采和穿过玻璃封门的螺栓安装玻璃压盖,本实用新型不需要在玻璃封门上钻孔,冷却油不会从上述孔内漏出,进一步的提高本实用新型使用的安全性。

6.作为本实用新型的进一步改进,玻璃封门上用于安装风挡玻璃的一侧固定有矩形的玻璃安装框,风挡玻璃卡在玻璃安装框内,螺杆的一端固定在玻璃安装框上。本实用新型设置玻璃安装框,用于安装风挡玻璃时对风挡玻璃进行限位,方便风挡玻璃的安装,同时可有效的避免风挡玻璃安装后相对玻璃封门上下移动,提高本实用新型整体的稳定性。

7.作为本实用新型的进一步改进,斜板的底部设置有卡板,卡板与玻璃封门平行,在使用状态下,卡板伸入壳体内。本实用新型设置卡板,在安装玻璃封门时,先将卡板卡在壳体上,方便玻璃封门的安装,同时有利于玻璃封门的固定。

8.作为本实用新型的进一步改进,玻璃封门上开有多个固定孔,在壳体上用于安装玻璃封门处与固定孔相对应的螺纹孔,玻璃封门采用穿过固定孔并且与螺纹孔螺纹配合的螺栓可拆卸的安装在壳体上。本实用新型采用螺栓将玻璃封门安装在壳体上,方便本实用新型整体的安装。

9.作为本实用新型的进一步改进,机床上用于安装玻璃封门处开设有与玻璃封门相配合的安装孔,安装孔边沿设置有“冂”字形的支撑板,支撑板上设置有“冂”字形的支撑架,支撑架与安装孔边沿形成“冂”字形的凹槽,玻璃封门安装在壳体上后,支撑架与玻璃封门相贴合用于抵住玻璃封门。本实用新型中支撑架与玻璃封门相贴合,进一步的提高本实用新型的密封性。

10.作为本实用新型的更进一步改进,螺纹孔开设在支撑板上,并且位于支撑架与安装孔边沿之间。本实用新型中螺纹孔开设在支撑板上,支撑架将螺纹孔和固定孔与风挡玻璃隔开,有效的避免冷却油从固定孔中漏出,更进一步的提高本实用新型的密封性。

11.综上所述,本实用新型的有益效果是:本实用新型的密封性好,在使用时冷却油不会从壳体中漏出,提高机床使用的安全性,也有效的改善机床的使用环境状况。

附图说明

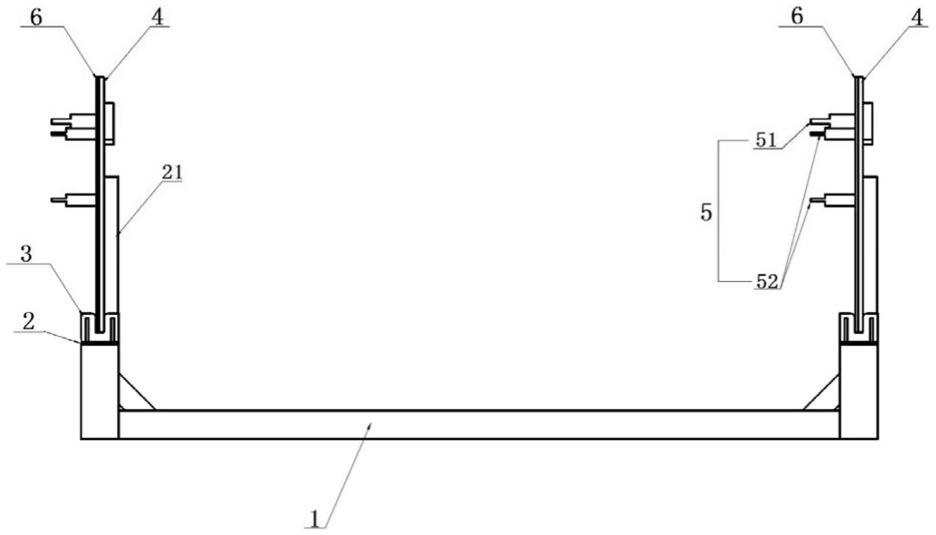

12.图1是本实用新型的立体结构示意图。

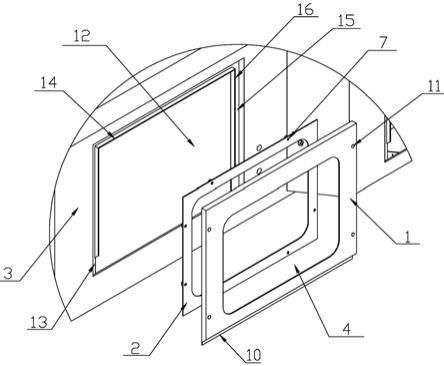

13.图2是图1中a处的局部放大图。

14.图3是本实用新型另一角度的立体结构示意图。

15.图4是图3中b处的局部放大图。

16.其中:1、玻璃封门;2、玻璃压盖;3、壳体;4、观察孔;5、斜板;6、螺杆;7、通孔;8、螺母;9、玻璃安装框;10、卡板;11、固定孔;12、安装孔;13、支撑板;14、支撑架;15、凹槽;16、螺纹孔。

具体实施方式

17.下面结合附图对本实用新型的具体实施方式做进一步的说明。

18.实施例1

19.如图1至图4所示的机床上风挡玻璃的安装结构,包括玻璃封门1、玻璃压盖2和透明的风挡玻璃(图中未示出),玻璃封门1在使用时用于安装在机床的壳体3上,玻璃封门1上开有贯穿其两侧的观察孔4,其中玻璃封门1和风挡玻璃均为矩形状,玻璃压盖2为矩形框状,观察孔4为矩形孔,风挡玻璃安装在玻璃封门1上封闭观察孔4内,用于在使用状态下向机床壳体3内观察工件加工状况,风挡玻璃的边沿处与玻璃封门1的内表面相贴合,玻璃压盖2用于将风挡玻璃从位于机床壳体3的内部一侧固定在玻璃封门1上,玻璃封门1的底部设置有斜板5,斜板5的顶部与玻璃封门1的底部密封连接,斜板5的底部朝着壳体3内侧倾斜,在使用状态下溅到风挡玻璃上的冷却油顺着斜板5流到壳体3内,并最终流入机床的油箱内循环使用,本实施例中的斜板5的长度与玻璃封门1的长度上等,本实施例优选的斜板5与玻璃封门1一体成型制成,以确保两者连接处的密封性能,防止冷却油向向下流动的时候从斜板5与玻璃封门1的连接处漏出。

20.实施例2

21.本实施例系对实施例1的进一步改进,与实施例1相比,本实施例在玻璃封门1上用于安装风挡玻璃的一侧固定有多根螺杆6,本实施例优选的在玻璃封门1上位于观察孔4的每个边沿处设置两根螺杆6,并且螺杆6采用焊接的方式固定于玻璃封门1上,使得螺杆6与玻璃封门1连接处没有孔或缝隙,进一步的提高本实施例的密封性,防止漏油的效果更好,本实施例在玻璃压盖2的边沿开设有与螺杆6相配合的通孔7,螺杆6穿过通孔7,并且在螺杆6上设置有与其螺纹配合的螺母8,用于将玻璃压盖2可拆卸的安装于玻璃封门1上,本实施例通过拆卸螺母8,可将玻璃压盖2固定于玻璃封门1上,从而将风挡玻璃夹紧在玻璃压盖2与玻璃封门1之间,实现风挡玻璃的可拆卸安装。本实施例其余部分的结构与实施例1相同,具体可参考实施例1,本实施例不予赘述。

22.实施例3

23.本实施例是在实施例2的基础上所做的进一步改进,相较于实施例2,本实施例中玻璃封门1上用于安装风挡玻璃的一侧固定有矩形的玻璃安装框9,本实施例中的玻璃安装框9采用焊接的方式固定在玻璃封门1的内表面上,并且观察孔4小于玻璃安装框9的大小,在玻璃安装框9与观察孔4的边沿之间形成挡边,风挡玻璃的边沿与挡边相贴合,风挡玻璃卡在玻璃安装框9内,螺杆6的一端焊接固定在玻璃安装框9上,并且玻璃安装框9的厚度与风挡玻璃的厚度相同,使得风挡玻璃的内表面与玻璃安装框9远离玻璃封门1一侧的表面共面。本实施例中其余部分的结构与实施例2相同,具体可参考实施例2,本实施例不予赘述。

24.实施例4

25.本实施例系对实施例3的进一步改进,与实施例3相比,本实施例中的斜板5的底部设置有卡板10,卡板10与玻璃封门1平行,在使用状态下,卡板10伸入壳体3内,本实施例优选的卡板10的长度与斜板5的长度相等,并且卡板10与斜板5一体成型制成以确保密封性。本实施例中其余部分的结构与实施例3相同,具体可参考实施例3,本实施例不予赘述。

26.实施例5

27.本实施例是在实施例4的基础上所做的进一步改进,与实施例4相比,本实施例中玻璃封门1上开有多个固定孔11,在壳体3上用于安装玻璃封门1处与固定孔11相对应的螺纹孔16,玻璃封门1采用穿过固定孔11并且与螺纹孔16螺纹配合的螺栓可拆卸的安装在壳体3上,本实施例优选的在玻璃封门1的四个直角处各开一个固定孔11。本实施例中其余部分的结构与实施例4相同,具体可参考实施例4,本实施例不予赘述。

28.实施例6

29.本实施例是对实施例5的进一步改进,与实施例5相比,本实施例在机床的壳体3上用于安装玻璃封门1处开设有与玻璃封门1相配合的安装孔12,安装孔12边沿设置有“冂”字形的支撑板13,支撑板13上设置有“冂”字形的支撑架14,支撑架14与安装孔12边沿形成“冂”字形的凹槽15,本实施例中的支撑板13的高度小于安装孔12的高度,支撑板13的顶部边沿与安装孔12的顶部边沿相连,支撑架14的高度小于支撑板13的高度,本实施例中的支撑板13、支撑架14和壳体3一体成型制成,玻璃封门1安装在壳体3上后,支撑架14与玻璃封门1相贴合用于抵住玻璃封门1。

30.本实施例优选的将螺纹孔16开设在支撑板13上,并且位于支撑架14与安装孔12边沿之间,最下方的螺纹孔16的高度大于支撑架14最底端的高度,避免冷却油从固定孔11中漏出。本实施例中其余部分的结构与实施例5相同,具体可参考实施例5,本实施例不予赘

述。

31.以上说明书中未做特别说明的部分均为现有技术,或者通过现有技术既能实现。而且本实用新型中所述具体实施案例仅为本实用新型的较佳实施案例而已,并非用来限定本实用新型的实施范围。即凡依本实用新型专利范围的内容所作的等效变化与修饰,都应作为本实用新型的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。