1.本发明属于新型炸药领域,涉及一种固液复合含能材料和基于其的负载结构及制备方法。

背景技术:

2.水下冲击波属于压缩机械波,由于水的难压缩性通常具有极高的能量密度,在水状态方程、温密物质特性等基础研究以及国防、医疗、机械成型、环境保护等领域具有广泛应用前景。产生水下冲击波的传统方法包括化学爆炸、液电效应、水中金属丝电爆炸等:化学爆炸一般采用猛炸药配合桥丝雷管等高感度起爆器,在储存、运输等过程中安全性差;液电效应和水中金属丝电爆炸将脉冲源电能转化为冲击波机械能,因此冲击波强度受电源储能及能量转换效率限制,对于使用空间提出较高要求,难以满足复杂环境下的工程需要。

3.基于这种背景,研究人员提出一种将钝感含能材料包覆于金属丝外的复合负载构型,利用金属丝电爆炸驱动含能材料爆燃或爆轰,从而提高输出冲击波强度。目前所采用的含能材料多为固体粉末状,如猛炸药、高氯酸铵/铝粉混合物等,虽然避免了雷管等高感度火工品的使用,但储运安全性、耐高温性能及装填性能仍然较差。因此有必要继续探索安全、稳定并具有良好装填性能的含能材料配方。

技术实现要素:

4.本发明的目的在于解决现有技术中的问题,提供一种固液复合含能材料和基于其的负载结构及制备方法,将含能材料的化学能作为丝爆电能的补充,有效提高狭小空间内冲击波能量与幅值,安全提高水下冲击波的强度。

5.为达到上述目的,本发明采用以下技术方案予以实现:一种固液复合含能材料,以质量份数计,包括30

‑

40份的硝基甲烷,10

‑

30份的纳米氧化铜,30

‑

60份的铝粉。

6.本发明的进一步改进在于:所述纳米氧化铜的粒度范围是300nm

‑

800nm,铝粉的粒度范围是1μm

‑

50μm。

7.本发明还公开了一种固液复合含能材料制成的负载结构:包括高压极、地电极、金属丝、负载壳体和固液复合含能材料;所述负载壳体为中空结构,内部空腔用于填充固液复合含能材料;所述高压极和地电极分别安装在负载壳体的两端;所述金属丝轴向贯穿固液复合含能材料,两端分别连接高压极和地电极。

8.所述高压极、地电极、金属丝和固液复合含能材料同轴设置。

9.所述负载壳体的两端分别设置堵头,堵头上开设有通孔,金属丝依次贯穿两端堵头的通孔。

10.所述金属丝的纯度大于99.9%,长度为3cm

‑

20cm,直径为0.1mm

‑

1mm。

11.所述高压极、地电极和负载壳体的直径相同。

12.本发明还公开了一种固液复合含能材料制成的负载结构的制备方法,具体包括以

下步骤:步骤1:将硝基甲烷、纳米氧化铜和铝粉搅拌混合,得到固液复合含能材料;步骤2:将金属丝和固液复合含能材料进行装配:步骤201:安装负载壳体一端堵头;步骤202:将金属丝从堵头上开设的小孔中穿过,并贯穿负载壳体;步骤203:将混合搅拌后的固液复合含能材料灌入负载壳体空腔内;步骤204:将金属丝穿过另一端堵头上开设的小孔,并将该堵头安装在负载壳体的另一端。

13.所述搅拌混合的温度为20℃

‑

40℃;搅拌速度为100r/min~1000r/min;搅拌时间为0.5min~20min。

14.所述金属丝为钨丝、钼丝和钽丝。

15.与现有技术相比,本发明具有以下有益效果:本发明公开的一种固液复合含能材料,所采用的硝基甲烷、纳米氧化铜和铝粉在强冲击与高温高压下具有不分解、不反应、不变性的特性,因此新型负载在储存、运输、使用过程中不容易殉爆,且适用于高温环境,具有极高的安全性。此外硝基甲烷作为填充物可以提升新型负载耐压能力,也可以提升含能材料传爆性能,起爆后作为冲击波能量的重要来源,同时降低丝爆冲击波在含能材料中传播的衰减。氧化铜粉末发挥敏化剂和氧化剂的作用;铝粉在本发明的固液复合含能材料中发挥提高冲击波能量的作用。

16.本发明还公开了一种金属丝

‑

固液复合含能材料负载结构,将金属丝贯穿含能材料的中心,高压极、地电极、金属丝和固液复合含能材料同轴设置,在负载中填充固液复合含能材料硝基甲烷,使负载耐静压能力显著提升,能够支持金属丝

‑

固液复合含能材料负载结构在极端高压环境中不变形、不失效,长时间贮存仍能正常工作,提升含能材料传爆性能,金属丝起爆后作为冲击波能量的重要来源,降低丝爆冲击波在含能材料中传播的衰减。本发明得到的材料负载结构,在特定参数驱动源的驱动下能够产生固定幅值、冲量与能量的冲击波,同时具有极好的可重复性;有效提高了金属丝电爆炸产生的冲击波幅值、冲量与能量,在保证安全、可靠、可重复性高的前提下,显著降低驱动源参数要求,并且本发明制备工艺过程简单,适合大批量推广应用。

17.此外金属丝电爆炸是固液复合含能材料起爆的驱动因素和冲击波能量源,也是固液复合含能材料起爆的驱动因素,基于驱动源参数对金属丝的尺寸进行了限定,以便取得最佳的驱动效果与更强的冲击能量。本发明提供一种基于驱动源参数选择适当金属丝尺寸的方法,即负载采用的金属丝全部汽化所需的能量需低于驱动源所能达到的最大储能,在此基础上选取适当的直径与长度为金属丝尺寸,以取得更佳的驱动效果与更强的冲击波能量。

附图说明

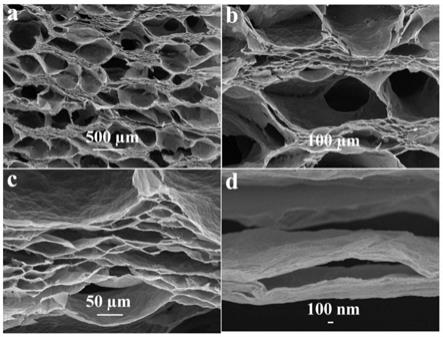

18.为了更清楚的说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

19.图1为本发明的金属丝

‑

固液复合含能材料负载结构图;图2为本发明的金属丝

‑

固液复合含能材料负载冲击波产生装置及测量系统图;图3实施例1金属丝

‑

固液复合含能材料负载冲击波图;图4实施例2金属丝

‑

固液复合含能材料负载冲击波图;图5实施例3金属丝

‑

固液复合含能材料负载冲击波图;图6实施例4金属丝

‑

固液复合含能材料负载冲击波图;图7实施例5金属丝

‑

固液复合含能材料负载冲击波图;图8实施例6金属丝

‑

固液复合含能材料负载冲击波图;图9实施例7金属丝

‑

固液复合含能材料负载冲击波图;图10实施例8金属丝

‑

固液复合含能材料负载冲击波图;图11实施例9金属丝

‑

固液复合含能材料负载冲击波图;图12实施例10金属丝

‑

固液复合含能材料负载冲击波图;图13实施例11金属丝

‑

固液复合含能材料负载冲击波图;图14实施例12金属丝

‑

固液复合含能材料负载冲击波图;图15对比例1金属丝

‑

固液复合含能材料负载冲击波图;图16对比例2金属丝

‑

固液复合含能材料负载冲击波图;图17对比例3金属丝

‑

固液复合含能材料负载冲击波图;图18对比例4金属丝

‑

固液复合含能材料负载冲击波图。

20.其中:1

‑

高压极,2

‑

金属丝,3

‑

固液复合含能材料,4

‑

负载壳体,5

‑

地电极,6

‑

脉冲功率驱动源,7

‑

实验腔体,8

‑

同轴传送装置、9

‑

高压极,10

‑

与地电极,11

‑

固定负载,12

‑

压力探头。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

22.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

24.在本发明实施例的描述中,需要说明的是,若出现术语“上”、“下”、“水平”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

25.此外,若出现术语“水平”,并不表示要求部件绝对水平,而是可以稍微倾斜。如“水

平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

26.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

27.下面结合附图对本发明做进一步详细描述:本实施例公开了一种金属丝

‑

固液复合含能材料负载结构,包括高压极1、地电极5、金属丝2和固液复合含能材料3;高压极1和地电极5分别位于固液复合含能材料3的两端;金属丝2轴向贯穿固液复合含能材料3的中心,金属丝2的两端分别连接高压极1和地电极5,高压极1、地电极5、金属丝2和固液复合含能材料3同轴设置;固液复合含能材料的外侧还设置有负载壳体4。

28.本发明金属丝

‑

固液复合含能材料负载结构的工作原理:本发明的金属丝

‑

固液复合含能材料负载为圆柱形同轴圆筒结构,最中心为金属丝,外层包覆固液复合含能材料,最外层为负载壳体。工程中需要起爆负载时,将两端金属丝分别夹持到高压极与地电极中,通过脉冲功率驱动源短时间内向金属丝中注入大量能量使其发生剧烈相变,进而驱动外层固液复合含能材料起爆,最终产生幅值与冲量极强的冲击波。

29.遵从上述技术方案,以下给出本发明的具体实施例与对比例,以下实施例与对比例所用物料均为市售产品。

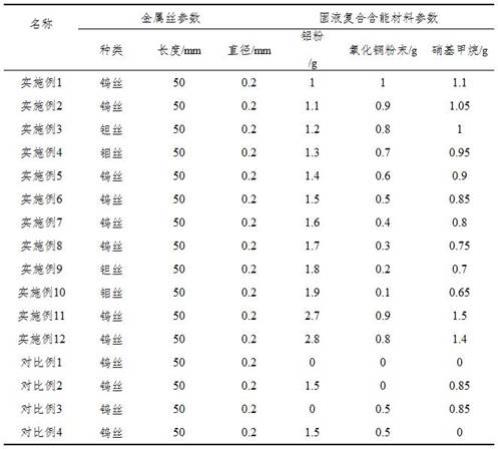

30.表1.多种配比下固液复合含能材料中各成分的质量

实施例1:步骤1:将1g硝基甲烷、1g的纳米氧化铜和1.1g的铝粉在真空条件下搅拌混合,得到固液复合含能材料;步骤2:将钨丝2和固液复合含能材料进行装配:步骤201:安装负载壳体4一端堵头;步骤202:将金钨丝2从堵头中心小孔穿过,并贯穿负载壳体4;步骤203:将混合搅拌后的固液复合含能材料灌入负载壳体4空腔内;步骤204:将钨丝2穿过另一端堵头中心小孔,并将该堵头安装在负载壳体4的另一端。

31.其中纳米氧化铜的粒度范围为300nm

‑

800nm,铝粉粒度范围为1μm

‑

50μm;钨丝丝直径为0.2mm、长度5cm、纯度99.9%。

32.实施例2

‑

12与实施例1不同的是:金属丝除钨丝之外,还用了钽丝、钼丝,三种金属丝的长度和直径是一样的,分别对铝粉、氧化铜粉末和硝基甲烷的含量作出了调整。

33.对比例1:本对比例为纯钨丝,并未在钨丝外包覆固液复合含能材料。

34.实验测试与结果对比:参见表2,基于金属丝

‑

固液复合含能材料负载冲击波产生装置及测量系统对十二组实施例与一组对比例进行实验测试,起爆金属丝所采用的储能均为1200j,最终得到的实验结果。

35.表2.多种配比下金属丝

‑

固液复合含能材料负载实验结果名称驱动源储能(j)冲击波峰值(mpa)冲量(pa*s)冲击波能量(j)

实施例1120014.1545.1511.6实施例2120015.1542.2622.1实施例3120016.0626.8670.5实施例4120015.8642.3701.4实施例5120017.8594.1642.1实施例6120019.5602.7682.1实施例7120018.2483.2581.3实施例8120018.1442.9534.8实施例9120017.4451.3552.9实施例10120016.1462.1570.1实施例11120029.2760.51278.6实施例12120028.6753.61198.8对比例1120012.3201.1212.4对比例2120011.4210.2252.1对比例312007.8167.2146.3对比例412001.761.59.1性能测试结果:对比实施例1~10和对比例1可以看出,金属丝外包覆含能材料能够在很大程度上提升冲击波峰值,冲量与能量,证明本发明能够有效提高狭小空间内冲击波能量与幅值,具有一定的工程应用价值。其原理为脉冲源在短时间内向金属丝中注入大量能量,使其经历固态加热、液化、液态加热、汽化、击穿和等离子体放电这一系列物理过程,其中汽化阶段由于金属丝体积剧烈膨胀,推动周围介质产生丝爆汽化冲击波,而等离子体放电阶段会产生数千度的高温,并且伴随强烈的光辐射,这三者协同作用使被铝粉和氧化铜粉末敏化的硝基甲烷发生爆轰,爆轰波叠加金属丝电爆炸的汽化冲击波,形成更强的冲击波向外传播。

36.对比实施例6和对比例2可以看出,添加适当的氧化铜粉末能够在很大程度上提升冲击波冲量与能量,证明氧化铜粉末发挥了敏化剂和氧化剂的作用,使铝粉在金属丝电爆炸驱使下释放大量能量。

37.对比实施例6和对比例3可以看出,铝粉使固液复合含能材料爆轰的重要能量来源,同时起到敏化剂的作用,使得固液复合含能材料在金属丝电爆炸驱使下释放能量,同时提升冲击波冲量与能量。

38.对比实施例6和对比例4可以看出,硝基甲烷的添加极大得提升了冲击波峰值,冲量与能量。证明掺杂硝基甲烷明显提升含能材料传爆性能,起爆后作为冲击波能量的重要来源,同时明显降低丝爆冲击波在含能材料中传播的衰减。

39.对比实施例1~10和实施例11~12可以看出,装填更多固液复合含能材料能产生更强的爆轰波,从而产生更强的叠加冲击波,可根据实际工程需要选择合适的装填质量。

40.由实施例3、实施例4、实施例9、实施例10可以看出,钽丝和钼丝电爆炸驱动固液复合含能材料也能得到与钨丝类似的冲击波波形,因此驱动固液复合含能材料所用的金属丝上可选择与钨丝类似的难融金属。由实施例8

‑

10可以看出,在制备固液复合含能材料的过程中显著降低纳米氧化铜粉末的含量,负载结构冲击波的能量显著降低,由此可见,本发明

选择的固液复合含能材料中三个组分的比例在负载结构的应用中具有显著的效果。

41.由对比例1~3和对比例4可以看出,金属丝外层介质状态会极大程度得影响冲击波峰值,冲量与能量。对比例1~3中金属丝均处于液体介质中,对比例1为水,对比例2与对比例3为掺杂固体粉末的硝基甲烷,因此能较好得作为冲击波传播媒介。对比例4中金属丝处于固气混合介质中,冲击波衰减系数极大,因此导致实验测得的冲击波峰值,冲量与能量较小。

42.需要说明的是,上述实施例中使用的金属丝的长度可以为3cm

‑

20cm、直径可为0.1mm

‑

1mm。

43.综上所述,本发明提出一种固液复合含能材料,能够安全、可靠地产生水下强冲击波,并且能够在狭小空间内显著提升丝爆冲击波幅值、冲量与能量。本发明基于冲击波产生装置及测量系统对新型固液复合含能材料的性能进行了测试,结果表明驱动源储能700j以上时金属丝电爆炸可稳定驱动含能材料,并大幅度提高冲击波峰值、冲量与能量。另外本发明固液复合含能材料为泥浆状,具有一定流动性,可显著提升负载填充性能。

44.参见图2,为本发明的金属丝

‑

固液复合含能材料负载结构冲击波产生装置及测量系统图,实验系统由脉冲功率驱动源6、冲击波换能器和实验腔体7三部分组成,其中脉冲功率驱动源6产生脉冲电流,冲击波换能器包括同轴传送装置8、高压极9与地电极10,起传输脉冲电流、固定负载11与发生电爆炸的作用,实验腔体提供了实验所需的水环境。实验中,将负载夹持在同轴传送装置高压极与地电极之间,压力探头12距离负载中心金属丝的距离是15cm。

45.参见图3

‑

18,为验证本发明的金属丝

‑

固液复合含能材料负载结构实际产生冲击波的效果,基于冲击波产生装置及测量系统,进行多种配比下固液复合含能材料负载起爆实验。

46.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。