1.本实用新型涉及安检技术领域,更具体地说,涉及一种安检机及其输送机。

背景技术:

2.安检皮带输送机安装在安检机的机架上面,当被检物品放在皮带输送机上面后,通过安检机的控制,皮带输送机会产生转动,同时不间断地将被检物品从前端一直往安检机通道内部进行匀速输送,被检物品通过安检机x射线透射,然后从安检机后端掉落在接物架上面,完成被检物品的安检。

3.皮带输送机主要由钣金框架、电动滚筒、从动滚筒、托棍、输送皮带组成。钣金框架呈u字形,框架的顶部支撑输送皮带,电动滚筒和从动滚筒分别安装在钣金框架的前、后两端,通过托棍和两端的滚筒将输送皮带张紧产生拉力,将被检物品输送进安检机内部进行安检。

4.皮带输送机对加工精度要求较高,否则在运转时会产生噪音、皮带跑偏、滚筒损坏等问题。现有的皮带输送机为整体钣金框架焊接结构,采用整体钣金折弯、整体喷涂防锈处理的加工工艺,其至少存在以下问题:

5.1.每个钣金框架加工前需要使用较大面积的钣金原材料:宽度约900mm、长度约2100mm,而一般钣金原材料的规格为:宽度1220mm、长度2440mm,即每张原材料只能加工一个钣金框架,材料利用率只有60%,直接增加了材料成本;

6.2.钣金框架半成品在折弯加工时,需要使用较大加工力度及较大加工尺寸的设备才能完成半成品的折弯加工,并且单件半成品的重量较重,约45公斤,需要三个作业人员同时操作才能完成折弯加工,增加了加工设备成本和人力成本;

7.3.在焊接加工时,钣金受到热胀冷缩的影响,会产生较大的不规则的弯曲变形,使加工精度降低,变形严重时将不可修复;

8.4.焊接完成后要对焊点进行打磨平整,需要专业的打磨作业人员才可操作,并且会产生噪音和大量粉尘,对环境和作业人员键康影响较大;

9.5.喷涂防锈处理时,由于体积较大及重量较重,不可取用成本相对较低的流水线式喷涂,只能取用成本较高的多工序方式手工喷涂,增加了喷涂成本;

10.6.每个加工工序要不断地翻转、搬运,易造成碰伤、变形等不良,不良品损耗较大及损耗成本较高。

技术实现要素:

11.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种分体式加工组装的输送机及具有该输送机的安检机。

12.本实用新型解决其技术问题所采用的技术方案是:构造一种输送机,包括支撑架、设置于所述支撑架上的支撑板、套设于所述支撑架和所述支撑板上的输送带以及分别安装在所述支撑架的两端用于带动所述输送带转动的主动滚筒和从动滚筒,所述支撑架包括沿

所述输送带的输送方向排布的多个横支撑件以及分别设置于所述多个横支撑件两侧的至少两个竖支撑件。

13.在一些实施例中,所述竖支撑件、所述横支撑件均采用高强度钣金材料制成。

14.在一些实施例中,所述多个横支撑件沿所述输送带的输送方向均匀间隔排布,所述输送机还包括将所述多个横支撑件固定于所述至少两个竖支撑件顶部的第一螺丝或第一铆钉。

15.在一些实施例中,所述支撑板包括贴装在所述多个横支撑件上的防护板、贴装在所述防护板上的面板支撑件以及贴装在所述面板支撑件上的面板。

16.在一些实施例中,所述输送机还包括依次穿过所述面板支撑件、所述防护板、所述横支撑件的第二螺丝或第二铆钉。

17.在一些实施例中,所述防护板为铅板,所述面板支撑件和所述面板均采用高强度非金属材料制成。

18.在一些实施例中,所述面板通过第三螺丝或第三铆钉固定于所述面板支撑件上,或者,所述面板通过高强度工程胶水粘贴固定于所述面板支撑件上。

19.在一些实施例中,所述输送机还包括设置于所述输送带的底部用于张紧所述输送带的托棍。

20.在一些实施例中,所述输送机还包括分别套装在所述支撑架四周的四个防护罩。

21.本实用新型还提供一种安检机,包括上述任一项所述的输送机。

22.实施本实用新型至少具有以下有益效果:支撑架采用分体式加工组装方式,可大大节约原材料用量,降低材料成本,降低加工设备、加工工艺及加工人员成本,减少输送机加工过程中的搬运、安装产生的不良。

附图说明

23.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

24.图1是本实用新型一些实施例中输送机的立体结构示意图;

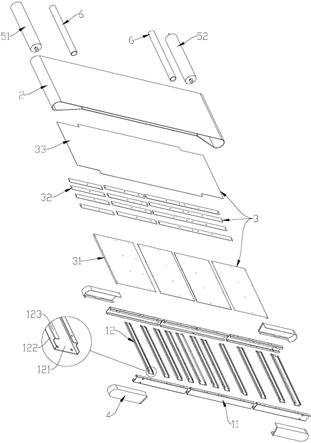

25.图2是图1所示输送机的a

‑

a剖面结构示意图;

26.图3是图1所示输送机的分解结构示意图。

具体实施方式

27.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

28.图1

‑

3所示为本实用新型一些实施例中的输送机,其可包括支撑架1、设置于支撑架1上的支撑板3、套设于支撑架1和支撑板3上的输送带2、分别安装在支撑架1的两端用于带动输送带2转动的主动滚筒51和从动滚筒52以及设置于输送带2的底部用于张紧输送带2的托棍6。

29.支撑架1可包括沿输送带2的输送方向间隔排布的多个横支撑件12以及分别设置于多个横支撑件12两侧的至少两个竖支撑件11。竖支撑件11、横支撑件12均可采用高强度钣金材料制成,竖支撑件11、横支撑件12的厚度可分别为2.0

‑

3.0mm。支撑架1采用分体式加工组装方式,各零部件之间通过螺丝或铆钉固定连接,材料利用率可达90%,节约了原材料

用量,直接降低了材料成本。

30.在本实施例中,支撑架1沿宽度方向的两侧面分别由多个竖支撑件11首尾依次相接而成。每一竖支撑件11的纵截面大致呈非闭合的方环形,其朝向横支撑件12的内侧形成有开口。多个横支撑件12沿输送带2的输送方向均匀间隔排布,该多个横支撑件12可通过螺丝或拉铆方式固定安装在多个竖支撑件11的顶壁上。每一横支撑件12的纵截面大致呈非闭合的方环形,其可包括一底壁121、分别由底壁121的两侧向上延伸的两个侧壁122以及分别由两个侧壁122的顶部水平向内延伸的两个支撑臂123。

31.支撑板3可包括贴装在多个横支撑件12上的防护板31、贴装在防护板31上的面板支撑件32以及贴装在面板支撑件32上的面板33。防护板31通常可以为防护铅板并可有多个,该多个防护板31可平贴在多个横支撑件12的支撑臂123上。面板支撑件32可以有多个,其可采用高强度非金属材料制成。面板支撑件32压在防护板31上面,可通过螺丝或铆钉依次穿过面板支撑件32、防护板31、横支撑件12将面板支撑件32、防护板31、横支撑件12固定牢固。面板33可采用高强度非金属材料制成,其可以为一个整体式的大面板。面板33平贴在面板支撑件32的上表面,面板33可通过螺丝或铆钉固定安装于面板支撑件32上,或者也可通过高强度工程胶水粘贴固定于面板支撑件32上。

32.输送带2通常为皮带,其可套设于支撑板3和多个横支撑件12外,用于输送被检物品。主动滚筒51通常为电动滚筒,当主动滚筒51转动,带动输送带2转动,从动滚筒52跟随转动。主动滚筒51、从动滚筒52、托棍6的两端可分别可转动地安装在支撑架1两侧的竖支撑件11上。托棍6抵压在输送带2的底部,使输送带2能张紧转动。托棍6可有两个并分别设置于支撑架1的两端,两个托棍6位于主动滚筒51、从动滚筒52之间。

33.该输送机在一些实施例中还可包括分别安装在支撑架1四周的四个防护罩4。防护罩4可以为不锈钢材质,四个防护罩4可分别套装在支撑架1两侧的竖支撑件11的两端。

34.本实用新型中的输送机采用分体式加工组装方式,各零部件之间通过螺丝或铆钉固定连接,节约了原材料用量,直接降低了材料成本;取消了焊接工艺,降低了加工设备、加工工艺及加工人员成本;提高了输送机的加工精度及稳定性,降低了安装、调试成本,有效地改善了输送带容易跑偏及噪音的问题;减少了输送机加工过程中的搬运、安装产生的不良,提高了输送机的加工制造效率。

35.本实用新型还提供一种安检机,其可包括机架以及安装在机架上的如上述所述的输送机。该安检机通常可以为底照式的单视角和双视角安检机,该输送机的宽度尺寸和长度尺寸可根据各型号安检机的通道尺寸作相应修改。

36.可以理解地,上述各技术特征可以任意组合使用而不受限制。

37.以上实施例仅表达了本实用新型的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本实用新型的保护范围;因此,凡跟本实用新型权利要求范围所做的等同变换与修饰,均应属于本实用新型权利要求的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。