1.本技术涉及汽车用电磁阀装配设备的领域,尤其是涉及一种汽车电磁阀绝缘膜成卷用供料结构。

背景技术:

2.目前,汽车用电磁阀是电子控制系统的执行元件,例如换挡电磁阀、调压电磁针阀等,是汽车重要的组成之一;在对电磁阀进行装配的过程中,需要将绝缘薄膜卷成圆柱状装入阀芯中,薄膜的尺寸一般为(33.7~33.96)mm* (19.5~19.7)mm*(0.066~0.074)mm,由于薄膜的尺寸小、厚度薄,因而一般采用成卷装置对薄膜进行成卷,成卷装置一般包括取料组件,在取料组件的下方设置有放置台,在放置台上设置有供料装置,供料装置是成卷装置重要的组成部分之一,主要用于对待成卷的薄膜进行暂存;取料装置一般包括真空的吸头,从而方便对薄膜进行吸取。

3.在相关技术中,供料装置主要包括固定板,在固定板上竖直设置有多根导向柱,多根导向柱之间围成容纳腔,容纳腔与薄膜的尺寸适配,薄膜堆叠放置在容纳腔内;在实际应用时,首先将薄膜堆叠放置于容纳腔内,然后将固定板水平固定在放置台上,取料装置的真空吸头从容纳腔内对薄膜进行吸取。

4.针对上述中的相关技术,发明人认为:在实际对薄膜进行成卷时,为了保证成卷的质量,需要严格控制取料装置与供料装置的相对位置,因而一般采用螺钉将固定板固接在放置台上,当供料装置内的薄膜用完后需要将固定板从放置台上拆下,然后到薄膜生产线处进行加料,固定板的拆卸过程较为繁琐,导致薄膜成卷的加工效率较低。

技术实现要素:

5.为了提高加料的便捷性,进而提高薄膜成卷的加工效率,本技术提供一种汽车电磁阀绝缘膜成卷用供料结构。

6.本技术提供的一种汽车电磁阀绝缘膜成卷用供料结构采用如下的技术方案:

7.一种汽车电磁阀绝缘膜成卷用供料结构,用于安装在成卷装置上的工作台上,包括固接于工作台上的固定座;在固定座的侧面设置有插槽,在插槽内插接有承托板,承托板与插槽适配且与插槽滑移配合,在固定座上位于承托板上设置有与插槽连通的放置口,承托板小于放置口的开口大小,在承托板朝向放置口的一面上竖直设置有多根导向柱,多根导向柱围成容纳腔,在容纳腔内堆叠放置有多个薄膜;在固定座和承托板之间设置有用于对承托板位置进行限制的限位件。

8.通过采用上述技术方案,在实际对薄膜原料进行成卷时,首先将固定座固接于工作台上,然后在薄膜生产线处将薄膜原料添加到容纳腔中,然后打开限位件,从一侧将承托板插入插槽中,然后使用限位件对承托板的位置进行限制,从而方便成卷装置从放置口处进行取料;当容纳腔内的薄膜使用完成后,打开限位件,然后将承托板从一侧拉出插槽,然后到薄膜生产线处进行取料,取料完成后将承托板插入插槽中;通过设置插槽、承托板和限

位件,在取料时不用将固定座从工作台上整体拆下,从而减少了固定座复杂的拆装工作,提高加料的便捷性,进而提高薄膜成卷的加工效率。

9.可选的,在所述承托板上设置有安装孔,在所述固定座上于安装孔相对应的位置设置有限位孔,所述限位件包括插接于安装孔中且与安装孔滑移配合的限位杆,所述限位杆穿过安装孔插接于限位孔中。

10.通过采用上述技术方案,当容纳腔内的薄膜使用完成后,朝向背离限位孔的方向拉动限位杆,限位杆从限位孔中退出,然后将承托板从一侧拉出插槽,到薄膜生产线处进行取料,取料完成后将承托板插入插槽中,将限位杆穿过安装孔插入限位孔中,从而使承托板在固定座上保持稳定;通过设置插杆,提高承托板安拆的便捷性。

11.可选的,所述限位件还包括弹力方向与限位杆滑移方向平行的弹簧,在所述弹簧的作用下,限位杆有朝向限位孔方向运动的趋势。

12.通过采用上述技术方案,当容纳腔内的薄膜使用完成后,朝向背离限位孔的方向拉动限位杆,限位杆从限位孔中退出,弹簧处于压缩状态,取料完成后将承托板插入插槽中,然后松开限位杆,在弹簧的作用下驱动限位杆朝向限位孔方向移动插入限位孔中,从而时承托板保持稳定;通过设置弹簧,提高对承托板进行限位的便捷性。

13.可选的,所述限位件还包括设置于安装孔中的外壳,所述限位杆穿设于外壳中且与外壳滑移配合;所述连接杆包括连接杆和同轴设置于连接杆一端的插杆,所述插杆直径大于连接杆直径,所述插杆背离连接杆的一端插接于限位孔中,所述插杆背离插杆的一端位于外壳外,所述弹簧套设于连接杆上且两端分别于外壳和插杆端面抵接。

14.通过采用上述技术方案,当容纳腔内的薄膜使用完成后,朝向背离限位孔的方向拉动连接杆,连接杆带动插杆朝向背离限位孔的方向运动,插杆从限位孔中退出,由于插杆的直径大于连接杆,在插杆和外壳端面的共同挤压下弹簧收缩,然后将承托板从插槽中拔出进行取料;取料完成后,将承托板插入插槽中,然后松开连接杆,在弹簧的作用下推动插杆朝向限位孔方向运动插入限位孔中,限位环可以对限位杆的位置进行限制,阻止限位杆脱离外壳;连接杆可以对弹簧的伸缩进行限制和引导,提高弹簧伸缩的稳定性和流畅度。

15.可选的,所述插杆背离连接杆的一端为向下倾斜的斜面。

16.通过采用上述技术方案,在将承托板插入插槽的过程中,插杆底端的斜面首先与固定座的边沿处相抵接,在固定座的挤压下,插杆底端受到一个与插杆滑移方向平行的分力,从而将插杆挤压到外壳中,然后将承托板插入插槽中,当插杆与限位孔的位置相对应时,在弹簧的作用下驱动插杆朝向限位孔方向运动插入限位孔中;通过设置斜面,提高承托板安装的便捷性。

17.可选的,在所述安装孔内设置有定位销,在所述插杆上沿插杆的滑移放线设置有定位槽,所述定位销穿过外壳嵌设于定位槽中,所述定位销与定位槽滑移配合。

18.通过采用上述技术方案,插杆在外壳内滑移的过程中,定位销相应在插杆上的定位槽中滑移,从而对插杆的位置进行限制,阻止插杆转动,提高插杆底端斜面的朝向,进而提高承托板安装的便捷性。

19.可选的,在所述固定座上与容纳腔相对应的位置设置有第一通孔,在所述承托板上与第一通孔相对应的位置设置有第二通孔。

20.通过采用上述技术方案,在实际进行上料的过程中,可以与气缸等顶升装置相互

配合,将气缸的活塞杆穿过第一通孔和第二通孔,当位于上层的薄膜取样完成后,在气缸的作用下可以推动薄膜整体上升,从而提高进料的便捷性。

21.可选的,在所述承托板上设置有滑动底座,在所述滑动底座上设置有引导孔,所述导向柱滑移穿设于引导孔中,所述薄膜放置于滑动底座上。

22.通过采用上述技术方案,在实际进行上料的过程中,可以与气缸等顶升装置配合上料,将气缸的活塞杆穿过第一通孔和第二通孔与滑动底座抵紧,当位于上层的薄膜取样完成后,在气缸的作用下推动滑动底座上升从而推动薄膜整体上升;通过设置滑动底座,可以减小顶升装置活塞杆对下层薄膜的损伤。

23.可选的,在所述固定座上设置有用于对滑动底座位置进行限制的锁止机构;所述锁止机构包括安装座,在安装座上转动配合有连接块,在连接块背离安装座的一端凸出设置有按压块,所述按压块与滑动底座上表面抵接,在所述安装座与连接块之间设置有用于驱动按压块朝向安装座方向运动的扭簧,在所述安装座背离滑动底座的一侧设置有顶销,所述顶销与连接块背离按压块的一侧对应。

24.通过采用上述技术方案,当容纳腔内的薄膜使用完成后,打开限位件,然后将承托板从插槽中拔出,在扭簧的作用下推动连接块朝向滑动底座的方向运动,按压块相应移动至滑动底座上方,从而对滑动底座的位置进行限制,从而使滑动底座保持稳定的状态,取样完成后使容纳腔内的薄膜处于稳定的状态,然后将承托板插入插槽中,当承托板完全插入插槽中后,顶销与连接块背离按压块的一端抵接,从而驱使按压块朝向背离滑动底座的方向移动,按压块与滑动底座发生脱离,滑动底座可以在导向柱上滑移;通过设置锁止机构,提高取样过程中薄膜的稳定性。

25.可选的,在所述承托板上与连接块对应的位置设置有让位槽,当承托板插接于插槽中时,顶销与连接块抵紧,连接块背离按压块的一侧位于让位槽中。

26.通过采用上述技术方案,可以为连接块的移动提供足够的空间,从而提高锁止机构工作的流畅度。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过设置插槽、承托板和限位件,在取料时不用将固定座从工作台上整体拆下,从而减少了固定座复杂的拆装工作,提高加料的便捷性,进而提高薄膜成卷的加工效率;

29.2.通过设置插杆,提高承托板安拆的便捷性;

30.3.通过设置锁止机构,提高取样过程中薄膜的稳定性。

附图说明

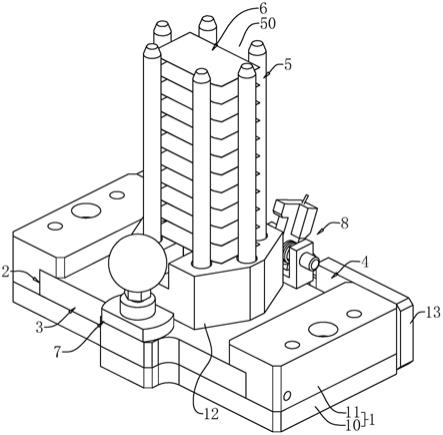

31.图1是本技术实施例中一种汽车电磁阀绝缘膜成卷用供料结构的结构示意图;

32.图2是本技术实施例中固定座与承托板配合的结构示意图;

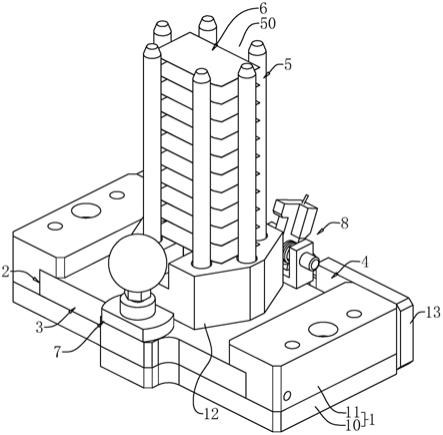

33.图3是本技术实施例中滑动底座与导向柱配合的结构示意图;

34.图4是本技术实施例中限位件的结构示意图。

35.附图标记说明:1、固定座;10、底板;101、第一通孔;102、限位孔;103、定位杆;11、限位块;12、滑动底座;120、引导孔;121、插柱;13、挡板;2、插槽;3、承托板;30、第二通孔;31、安装孔;310、定位销;32、限位槽;33、让位槽;4、放置口;5、导向柱;50、容纳腔;6、薄膜;7、限位件;70、外壳;700、耳板;71、限位杆;710、连接杆;711、插杆;7110、定位槽;72、弹簧;

73、限位环;8、锁止机构;80、安装座;81、连接块;810、铰接轴;82、按压块;83、扭簧;9、顶销。

具体实施方式

36.以下结合附图1

‑

4对本技术作进一步详细说明。

37.本技术实施例公开一种汽车电磁阀绝缘膜成卷用供料结构,用于安装在成卷装置上的工作台上;参照图1,汽车电磁阀绝缘膜成卷用供料结构包括固接于工作台上的固定座1,在固定座1的侧面设置有插槽2,在插槽2内插接有承托板3,承托板3与插槽2适配且与插槽2滑移配合,在固定座1上位于承托板3上方设置有与插槽2连通的放置口4,承托板3小于放置口4的开口大小,在承托板3朝向放置口4的一面上竖直设置有多根导向柱5,多根导向柱5围成容纳腔50,在容纳腔50内堆叠放置有多个薄膜6;在固定座1和承托板3之间设置有用于对承托板3位置进行限制的限位件7。

38.参照图2和图3,固定座1包括底板10和凸出设置于底板10相对两侧的限位块11;两个限位块11对称设置,限位块11与底板10可以通过螺栓固定,在两个限位块11相对的一面开设有沿限位块11长度方向延伸的凹槽,插槽2由底板10和限位块11围成;在底板10的中心位置开设有第一通孔101,在承托板3上与第一通孔101相对的位置开设有第二通孔30,在实际应用时,可以与气缸等顶升装置配合,气缸的活塞杆穿过第一通孔101和第二通孔30对薄膜6进行顶升,从而提高取料的便捷性;为了降低气缸的活塞杆对薄膜6造成的损伤,在承托板3上设置有滑动底座12,在滑动底座12上开设有穿透滑动底座12的引导孔120,导向柱5穿设于引导孔120中且与引导孔120滑动配合,薄膜6放置在滑动底座12上;为了提高滑动底座12的稳定性以及与承托板3的对应性,降低气缸的行程,在滑动底座12朝向承托板3的一面上凸出设置有插柱121,插柱121与第二通孔30适配且插接于第二通孔30中。

39.参照图3和图4,在承托板3上位于插槽2的一侧开设有安装孔31,限位件7设置于安装孔31中;限位件7包括内部中空且两端开口的外壳70,在外壳70内设置有限位杆71,限位杆71穿设于外壳70内且两端位于外壳70外,限位杆71与外壳70滑移配合;在底板10上与安装孔31相对应的位置开设有限位孔102,限位杆71朝向限位孔102的一端插接于限位孔102中,在外壳70内设置有弹力方向与限位杆71滑移方向平行的弹簧72,在弹簧72的作用下,限位杆71有朝向限位孔102方向运动的趋势;在限位杆71背离限位孔102的一端设置有用于对限位杆71位置进行限制的限位环73;外壳70插接于安装孔31中,为了便于外壳70的固定,在外壳70两侧凸出设置有与外壳70一体成形的耳板700,耳板700与承托板3贴合且与承托板3可以采用焊接固定;限位杆71包括连接杆710和同轴设置于连接杆710一端且与连接杆710一体铸造成型的插杆711;插杆711的直径大于连接杆710的直径,插杆711背离连接杆710的一端穿出外壳70插接于限位孔102中;弹簧72套设于连接杆710上且两端分别与外壳70和插杆711端面抵接,弹簧72始终处于压缩状态;限位环73固接于连接杆710穿出外壳70的一端且与外壳70抵接,具体的限位环73可以采用六角螺母且与连接杆710螺接;为了提高承托板3固定的便捷性,插杆711背离连接杆710一端为向下倾斜的斜面;为了提高限位杆71的稳定性,阻止限位杆71在外壳70中转动,从而保持斜面的朝向,在安装孔31内凸出设置有定位销310,在插杆711上沿插杆711的滑移方向开设有定位槽7110,定位销310穿过外壳70插接于定位槽7110中,定位销310与定位槽7110滑移配合。

40.参照图2,为了提高承托板3的稳定性,在底板10背离限位件7的一侧凸出设置有挡

板13,当承托板3插接于插槽2内时,承托板3背离限位件7的一侧与挡板13抵接;为了提高工作人员在将承托板3插入插槽2中的精准性,在承托板3朝向底板10的一面上沿承托板3的滑移方向开设有限位槽32,限位槽32一端封闭,在底板10上凸出设置有定位杆103,当承托板3插接于插槽2中时,定位杆103与限位槽32的封闭端抵接。

41.为了降低工作人员在换料过程中,碰到滑动底座12导致滑动底座12沿导向柱5滑移,薄膜6脱出容纳腔50的可能,在承托板3背离限位件7的一侧设置有用于对滑动底座12位置进行限制的锁止机构8;参照图2,锁止机构8包括固接于承托板3背离限位件7一侧的安装座80,在安装座80上设置有与安装座80转动连接的连接块81,在连接块81背离安装座80的一端凸出设置有按压块82,按压块82与连接块81排布呈l形且与连接块81一体铸造成型,当锁止机构8对滑动底座12进行限制时,按压块82的下表面与滑动底座12的上表面抵接;在安装座80与连接块81之间设置有用于驱动连接块81朝向滑动底座12方向运动的扭簧83;安装座80包括两个对称设置的安装板,在连接块81上凸出设置有铰接轴810,具体的铰接轴810与连接块81可以一体铸造成型,铰接轴810的两端分别与两个安装板转动连接;扭簧83套设于铰接轴810上,扭簧83的一端与连接块81固定连接,另一端与安装座80抵接,从而驱动按压块82朝向滑动底座12方向运动;为了提高进料的便捷性,在挡板13上凸出设置有顶销9,顶销9与连接块81背离按压块82的一侧相对应,将承托板3插入插槽2的过程中,顶销9与连接块81抵接,连接块81带动按压块82朝向背离滑动底座12的方向转动,从而使按压块82与滑动底座12脱离;为了提高锁止机构8工作的流畅度,在承托板3上与连接块81相对应的位置开设有让位槽33,当承托板3插接于插槽2中时,顶销9推动连接块81背离按压块82的一侧转动进入让位槽33中。

42.本技术实施例一种汽车电磁阀绝缘膜成卷用供料结构的实施原理为:当容纳腔50内的薄膜6使用完成后,朝向背离限位孔102的方向拉动连接杆710,连接杆710带动插杆711朝向背离限位孔102的方向运动,插杆711从限位孔102中退出,由于插杆711的直径大于连接杆710,在插杆711和外壳70端面的共同挤压下弹簧72收缩,然后将承托板3从插槽2一侧拔出插槽2,承托板3在拔出插槽2的过程中,顶销9与连接块81分离,在扭簧83的作用下推动连接块81朝向滑动底座12的方向运动,按压块82相应移动至滑动底座12上方,从而对滑动底座12的位置进行限制,使滑动底座12保持稳定的状态,取样完成后使容纳腔50内的薄膜6处于稳定的状态,然后将承托板3插入插槽2中,在将承托板3插入插槽2的过程中,插杆711底端的斜面首先与底板10的边沿处相抵接,在底板10的挤压下,插杆711底端受到一个与插杆711滑移方向平行的分力,从而将插杆711挤压到外壳70中,弹簧72收缩,当插杆711与限位孔102的位置相对应时,在弹簧72的作用下驱动插杆711朝向限位孔102方向运动插入限位孔102中;在将承托板3插入插槽2的过程中,顶销9与连接块81背离按压块82的抵接从而将连接块81背离按压块82的一端抵入让位槽33中,按压块82随之朝向背离滑动底座12的方向移动,按压块82与滑动底座12发生脱离,滑动底座12可以在导向柱5上滑移;通过设置插槽2、承托板3和限位件7,在取料时不用将固定座1从工作台上整体拆下,从而减少了固定座1复杂的拆装工作,提高加料的便捷性,进而提高薄膜6成卷的加工效率。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。