一种l

‑

苹果酸插层镁铝水滑石负载钌催化剂催化

α

‑

蒎烯加氢制备顺式蒎烷的方法

技术领域

1.本发明涉及一种有机酸插层水滑石负载钌催化剂催化α

‑

蒎烯加氢制备顺式蒎烷的方法,具体地说是一种以l

‑

苹果酸(l

‑

(

‑

)

‑

malic acid)插层镁铝水滑石(mg

‑

al ldh)负载钌金属纳米颗粒的复合材料为催化剂,催化α

‑

蒎烯加氢高选择性制备顺式蒎烷的新方法,属于催化剂的制备与应用领域。

背景技术:

2.松节油是松科松属植物分泌的松脂经过蒸馏得到的一类天然芳香精油,属于萜类精油之一,可用作有机溶剂和制备高级香料。其主要成分α

‑

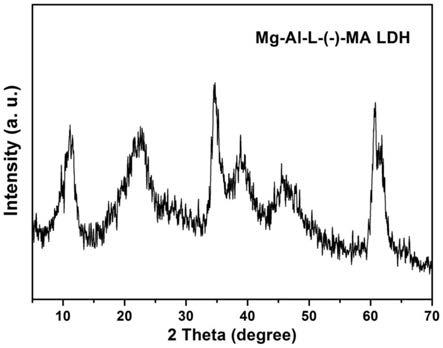

蒎烯,经选择性加氢、环氧化或异构化等不同反应,可生成多种深加工产品,是香料、食品和医药等领域不可或缺的原料。其中,加氢产物顺式蒎烷是生产芳樟醇、香茅醇、二氢月桂烯等萜类香料的重要中间体。而反式蒎烷则由于空间位阻效应,活性远不如顺式蒎烷,易造成副产物多、产物难提纯。目前,全世界松节油年产量约40万吨,我国是主要产地之一。但是,由于加工技术有限,蒎烷等相关化工产品质量相对国外产品较差,导致α

‑

蒎烯多以原料形式直接出口,附加值较低。因此,α

‑

蒎烯催化加氢制备高纯度顺式蒎烷的研究和应用,具有重要科学意义和经济价值。

3.α

‑

蒎烯加氢制备顺式蒎烷常用的pd/c和raney

‑

ni催化剂,虽然有较好的催化活性,但对顺式蒎烷的选择性较差,且催化剂难重复利用(appl.catal.a:gen.,2009,356,216;cn1262263a)。为此,该领域的科研工作者一直致力于开发高顺式蒎烷选择性的稳定的催化剂(rsc adv.,6,81310;us4018842;cn104003831a;cn105330505)。主要可分为贵金属和非贵金属两类催化剂(cn106316747a;rsc adv.,6,54806;j.ind.eng.chem.,26,333;cn104001515a;cn102125864b;林产化学与工业,2016,92)。贵金属催化剂虽然活性较好,反应条件较温和,但是价格昂贵、生产成本高,且易在反应过程浸出流失;而非贵金属催化剂虽然价格低廉,来源广泛,但反应条件相对苛刻,活性也较差。尤其是其中的均相催化剂,活性好却难回收重复使用。贵金属与金属氧化物的复合材料,可以减少贵金属的使用量,且有利于两组分间相互作用,从而表现出优于单一材料的物理化学性质。如al2o3负载纳米贵金属ru催化剂在α

‑

蒎烯加氢反应中表现出了比pd/c更好的催化活性(us4018842;us4310714)。因此,研究开发用于α

‑

蒎烯加氢反应的贵金属与金属氧化物复合材料,有望获得廉价、高效、稳定,且易回收再利用催化剂。

技术实现要素:

4.本发明为了解决α

‑

蒎烯催化加氢制备顺式蒎烷反应中使用的贵金属等催化剂制备工艺复杂、生产成本高、选择性较低、回收再利用困难等问题,提供一种制备工艺简单,成本较低、易回收再利用的l

‑

苹果酸插层镁铝水滑石(mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh)负载钌金属纳米颗粒的催化剂,l

‑

苹果酸插层镁铝水滑石负载钌催化剂催化α

‑

蒎烯加氢制备顺式蒎烷,获取α

‑

蒎烯高选择性催化加氢合成顺式蒎烷的性能。

5.本发明是通过下述技术方案来实现。

6.一种l

‑

苹果酸插层镁铝水滑石负载钌催化剂催化α

‑

蒎烯加氢制备顺式蒎烷的方法,复合催化剂中钌与l

‑

苹果酸插层镁铝水滑石的质量比为3~10:100,l

‑

苹果酸插层镁铝水滑石负载钌(ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh)复合催化剂与α

‑

蒎烯的质量比为0.1:100,二者混合,反应温度为100~140℃,氢气压力为2~4mpa,反应完全,制备得到顺式蒎烷,催化活性高,催化剂环境友好,后处理简单,可循环利用。

7.详细步骤如下:

8.取50gα

‑

蒎烯加入反应釜中,按照催化剂与α

‑

蒎烯的质量比为0.1:100加入制好的苹果酸插层镁铝水滑石负载钌(ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh)复合催化剂0.05g,密封反应釜;

9.在表压2.5~3.5mpa下用氢气置换三至四次,检漏,确认反应釜密封完好;

10.打开氢气进气阀,调节釜内压力为2~4mpa,打开反应釜升温控制仪,于100~140℃反应,搅拌速度500r/min下反应。

11.具体地,搅拌速度为500r/min,反应时间为5h。

12.一种用于α

‑

蒎烯加氢合成顺式蒎烷的l

‑

苹果酸插层镁铝水滑石负载钌催化剂,其中钌(ru)与l

‑

苹果酸插层镁铝水滑石(mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh)的质量比为3~10:100。

13.更特别的,l

‑

苹果酸插层镁铝水滑石(mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh)由mg(no3)2·

6h2o、al(no3)3·

9h2o和l

‑

苹果酸按摩尔比为2:1:1混合反应制得。

14.一种用于α

‑

蒎烯加氢合成顺式蒎烷的l

‑

苹果酸插层镁铝水滑石负载钌催化剂的制备方法,按摩尔比2:1将mg(no3)2·

6h2o和al(no3)3·

9h2o溶于去离子水,将物质的量与al

3

相等的l

‑

苹果酸溶于去离子水,缓慢混合两溶液,并用氢氧化钠溶液调节混合液ph值呈弱碱性,静置,密封在反应容器中,并置于恒温烘箱中一段时间,反应后,降至室温,产物经离心、洗涤、干燥得到l

‑

苹果酸插层镁铝水滑石(mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh);按照ru与l

‑

苹果酸插层镁铝水滑石(mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh)的质量比为1~10:100加入rucl3,常温静置反应一段时间,然后升温并加入适量硼氢化钠溶液,反应后,降温到室温,离心、洗涤、干燥得到苹果酸插层镁铝水滑石负载钌(ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh)复合催化剂。

15.更具体的,一种用于α

‑

蒎烯加氢合成顺式蒎烷的l

‑

苹果酸插层镁铝水滑石负载钌催化剂的制备方法,步骤如下:

16.①

称取0.02mol的mg(no3)2·

6h2o和0.01mol的al(no3)3·

9h2o溶于30ml的去离子水,得a溶液,称取0.01mol的l

‑

苹果酸溶于30ml的去离子水,得b溶液;

17.②

将a逐滴加入b中,同时滴加1mol/l氢氧化钠溶液(约100ml),调节ph值为10.5左右得悬浮液,静置1h后,将悬浮液置于反应釜,并用不锈钢外套密封,于150℃恒温烘箱中保持6h;

18.③

反应结束后,反应釜自然冷却至室温,产物经离心、去离子水洗涤至ph值等于7,在80℃下干燥12h,得到mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh。

19.④

称取0.1g

③

所得的mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh加入锥形瓶中,向其中加入250ml的去离子水,超声1h;

20.⑤

超声结束后,往锥形瓶中加入na2co3溶液,调节锥形瓶内的ph=9~10;

21.⑥

加热到35℃,按照ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为1~10:100加入0.01~0.1mmol的rucl3,在35℃下保持3h;

22.⑦

35℃下保持3h结束后,升温到95℃,加入0.2~2ml的300mm的硼氢化钠溶液,然后在95℃下保持0.5h;

23.⑧

将

⑦

所得液体降温到室温,离心洗涤3~4次,然后将离心所得产物在60℃下干燥12h,得到ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂。

24.本发明采用的ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂属非均相催化剂,制备工艺简单,易回收,在低温下就能高效催化α

‑

蒎烯加氢合成顺式蒎烷,在120℃下加热搅拌5h,充入3.0mpa氢气,ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100)催化α

‑

蒎烯加氢反应的转化率为100.00%,顺式蒎烷的选择性为97.74%,优于同类非均相催化剂。

附图说明

25.图1为实施例1

‑

3中相同的步骤

①‑③

共沉淀法合成的mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的xrd图谱。

具体实施方式

26.下面结合实施例对本发明的方法做进一步的说明,并不是对本发明的限定。

27.ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂制备

28.实施例1ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为1:100的ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂

29.①

称取0.02mol的mg(no3)2·

6h2o和0.01mol的al(no3)3·

9h2o溶于30ml的去离子水,得a溶液,称取0.01mol的l

‑

苹果酸溶于30ml的去离子水,得b溶液;

30.②

将a逐滴加入b中,同时滴加1mol/l氢氧化钠溶液(约100ml),调节ph值为10.5左右得悬浮液,静置1h后,将悬浮液置于反应釜,并用不锈钢外套密封,于150℃恒温烘箱中保持6h;

31.③

反应结束后,反应釜自然冷却至室温,产物经离心、去离子水洗涤至ph值等于7,在80℃下干燥12h,得到mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh。

32.④

称取0.1g步骤

③

中所得的mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh加入锥形瓶中,向其中加入250ml的去离子水,超声1h;

33.⑤

超声结束后,往锥形瓶中加入na2co3溶液,调节锥形瓶内的ph=9

‑

10;

34.⑥

加热到35℃,按照ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为1:100加入0.01mmol的rucl3,在35℃下保持3h;

35.⑦

35℃下保持3h结束后,升温到95℃,加入0.2ml的300mm的硼氢化钠溶液,然后在95℃下保持0.5h;

36.⑧

将

⑦

所得液体降温到室温,离心洗涤3~4次,然后将离心所得产物在60℃下干燥12h,得到ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂。

37.实施例2ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为3:100的ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂

38.①

称取0.02mol的mg(no3)2·

6h2o和0.01mol的al(no3)3·

9h2o溶于30ml的去离子水,得a溶液,称取0.01mol的l

‑

苹果酸溶于30ml的去离子水,得b溶液;

39.②

将a逐滴加入b中,同时滴加1mol/l氢氧化钠溶液(约100ml),调节ph值为10.5左右得悬浮液,静置1h后,将悬浮液置于反应釜,并用不锈钢外套密封,于150℃恒温烘箱中保持6h;

40.③

反应结束后,反应釜自然冷却至室温,产物经离心、去离子水洗涤至ph值等于7,在80℃下干燥12h,得到mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh。

41.④

称取0.1g步骤

③

中所得的mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh加入锥形瓶中,向其中加入250ml的去离子水,超声1h;

42.⑤

超声结束后,往锥形瓶中加入na2co3溶液,调节锥形瓶内的ph=9

‑

10;

43.⑥

加热到35℃,按照ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为3:100加入0.03mmol的rucl3,在35℃下保持3h;

44.⑦

35℃下保持3h结束后,升温到95℃,加入1ml的300mm的硼氢化钠溶液,然后在95℃下保持0.5h;

45.⑧

将

⑦

所得液体降温到室温,离心洗涤4次,然后将离心所得产物在60℃下干燥12h,得到ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂。

46.实施例3ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100的ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂

47.①

称取0.02mol的mg(no3)2·

6h2o和0.01mol的al(no3)3·

9h2o溶于30ml的去离子水,得a溶液,称取0.01mol的l

‑

苹果酸溶于30ml的去离子水,得b溶液;

48.②

将a逐滴加入b中,同时滴加1mol/l氢氧化钠溶液(约100ml),调节ph值为10.5左右得悬浮液,静置1h后,将悬浮液置于反应釜,并用不锈钢外套密封,于150℃恒温烘箱中保持6h;

49.③

反应结束后,反应釜自然冷却至室温,产物经离心、去离子水洗涤至ph值等于7,在80℃下干燥12h,得到mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh。

50.④

称取0.1g步骤

③

中所得的mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh加入锥形瓶中,向其中加入250ml的去离子水,超声1h;

51.⑤

超声结束后,往锥形瓶中加入na2co3溶液,调节锥形瓶内的ph=9

‑

10;

52.⑥

加热到35℃,按照ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100加入0.05mmol的rucl3,在35℃下保持3h;

53.⑦

35℃下保持3h结束后,升温到95℃,加入1ml的300mm的硼氢化钠溶液,然后在95℃下保持0.5h;

54.⑧

将

⑦

所得液体降温到室温,离心洗涤4次,然后将离心所得产物在60℃下干燥12h,得到ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂。

55.实施例4ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为10:100的ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂

56.①

称取0.02mol的mg(no3)2·

6h2o和0.01mol的al(no3)3·

9h2o溶于30ml的去离子水,得a溶液,称取0.01mol的l

‑

苹果酸溶于30ml的去离子水,得b溶液;

57.②

将a逐滴加入b中,同时滴加1mol/l氢氧化钠溶液(约100ml),调节ph值为10.5左右得悬浮液,静置1h后,将悬浮液置于反应釜,并用不锈钢外套密封,于150℃恒温烘箱中保持6h;

58.③

反应结束后,反应釜自然冷却至室温,产物经离心、去离子水洗涤至ph值等于7,在80℃下干燥12h,得到mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh。

59.④

称取0.1g步骤

③

中所得的mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh加入锥形瓶中,向其中加入250ml的去离子水,超声1h;

60.⑤

超声结束后,往锥形瓶中加入na2co3溶液,调节锥形瓶内的ph=9

‑

10;

61.⑥

加热到35℃,按照ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为10:100加入0.1mmol的rucl3,在35℃下保持3h;

62.⑦

35℃下保持3h结束后,升温到95℃,加入2ml的300mm的硼氢化钠溶液,然后在95℃下保持0.5h;

63.⑧

将

⑦

所得液体降温到室温,离心洗涤3次,然后将离心所得产物在60℃下干燥15h,得到ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh复合催化剂。

64.α

‑

蒎烯选择性加氢合成顺式蒎烷

65.实施例5

66.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为3:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为100.00%,顺式蒎烷的选择性为97.64%。

67.实施例6

68.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在100℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为96.61%,顺式蒎烷的选择性为97.33%。

69.实施例7

70.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入2.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为100.00%,顺式蒎烷的选择性为96.74%。

71.实施例8

72.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为100.00%,顺式蒎烷的选择性为97.74%。

73.实施例9

74.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入4.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为100.00%,顺式蒎烷的选择性为97.36%。

75.实施例10

76.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其

中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在140℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为100.00%,顺式蒎烷的选择性为94.97%。

77.实施例11

78.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为10:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为100.00%,顺式蒎烷的选择性为96.80%。

79.对比例1

80.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为1:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为2.54%,顺式蒎烷的选择性为0%。

81.对比例2

82.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在90℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为43.56%,顺式蒎烷的选择性为96.28%。

83.对比例3

84.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh(其中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为5:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入1.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为31.08%,顺式蒎烷的选择性为94.43%。

85.对比例4

86.称取0.02mol的mg(no3)2·

6h2o和0.01mol的al(no3)3·

9h2o溶于30ml的去离子水,得a溶液;在a中滴加1mol/l氢氧化钠溶液(约100ml),调节ph值为10.5左右得悬浮液,静置1h后,将悬浮液置于反应釜,并用不锈钢外套密封,于150℃恒温烘箱中保持6h;反应结束后,反应釜自然冷却至室温,产物经离心、去离子水洗涤至ph值等于7,在80℃下干燥12h,得到mg

‑

al ldh,按ru与mg

‑

al ldh的质量比为5:100制备ru/mg

‑

al ldh催化剂。

87.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g ru/mg

‑

al ldh(其中ru与mg

‑

al ldh的质量比为5:100)和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为5.43%,顺式蒎烷的选择性为92.99%。

88.对比例5

89.称取0.02mol的mg(no3)2·

6h2o和0.01mol的al(no3)3·

9h2o溶于30ml的去离子水,得a溶液;在a中滴加1mol/l氢氧化钠溶液(约100ml),调节ph值为10.5左右得悬浮液,静置1h后,将悬浮液置于反应釜,并用不锈钢外套密封,于150℃恒温烘箱中保持6h;反应结束后,反应釜自然冷却至室温,产物经离心、去离子水洗涤至ph值等于7,在80℃下干燥12h,得到mg

‑

al ldh。

90.按照催化剂与α

‑

蒎烯的质量比为0.1:100,将0.05g mg

‑

al ldh和50gα

‑

蒎烯加入聚四氟乙烯反应釜中,使用氢气置换釜内空气4次后充入3.0mpa氢气,在120℃下加热搅拌5h,静置冷却至室温。α

‑

蒎烯的转化率为2.57%,顺式蒎烷的选择性为96.21%。

91.上述试验表明,ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为1:100时,α

‑

蒎烯的转化率为2.54%,顺式蒎烷的选择性为0%,催化效果差。催化反应温度90℃时,α

‑

蒎烯的转化率为43.56%,顺式蒎烷的选择性为96.28%,釜内充入1.0mpa氢气时,α

‑

蒎烯的转化率为31.08%,顺式蒎烷的选择性为94.43%。综合来看,实验表明,ru/mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh中ru与mg

‑

al

‑

l

‑

(

‑

)

‑

ma ldh的质量比为3~10:100时,反应温度100℃~140℃时,釜内氢气2~4mpa时,具有良好的催化效果,选择性好,转化率高。

92.由对比例4和5对比可知l

‑

苹果酸插层处理改善了催化剂的性能,使得复合催化剂在120℃时,釜内氢气3mpa时,ru与mg

‑

al ldh的质量比为5:100时,对α

‑

蒎烯的转化率从2.57~5.43%提高到100.00%,顺式蒎烷的选择性从92.99~96.21%提高到97.74%。实验表明,l

‑

苹果酸插层处理的催化剂能更加高效催化α

‑

蒎烯加氢合成顺式蒎烷。

93.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。