1.本发明属于新能源汽车生产领域,具体涉及新能源汽车自动化生产设备在结构上的改进。

背景技术:

2.新能源汽车在生产时,与传统汽车相同,拥有四大工艺,冲压、焊接、涂装和总装,目前在汽车厂中,使用工业机器人进行自动化生产已成为常态,特别是焊接、涂装和总装工艺。

3.现有技术中的汽车焊接、涂装和总装时,通常采用将车件放置到夹具上,夹具与机器人均保持相对固定,然后由机器人进行作业的形式,然而一些车件,例如车门,其工艺需要在车门的周向四边上均进行焊接和涂装,并且还有零件装配,然而现有技术中的机器人和夹具相对固定,由于机器人自由度限制,其无法在一个工位完成所有工艺步骤,现有技术中为了解决此技术问题,例如车门的焊接工艺,采用将焊接点分批次设置在不工位上,每一个工位机器人仅焊接车门的一条侧边,从而在多个工位上完成作业,不难看出,这种方式在工位之间输送工件时,会产生节拍浪费,进而耽误整条生产线的生产节拍和周期,特别是对于目前市场环境的新能源汽车,其前期资本投入大,如何缩短节拍和生产周期,已经成为每一个汽车厂的行业痛点。

技术实现要素:

4.本发明的目的是提供一种可以缩短节拍和生产周期,单个工位完成更多作业的新能源汽车自动化生产设备,为实现上述发明目的,本发明所采用的技术方案是:

5.一种汽车生产设备,包括用于安装机器人的安装板,所述安装板通过连接组件可滑动地设置在一环形座上,所述安装板上设置有用于驱动所述安装板滑动的驱动组件,所述环形座呈圆环结构,其内侧用于放置夹具,所述安装板的滑动方向设置在所述环形座的周向,且围绕所述夹具。

6.进一步的,所述环形座顶部同心设置有限位环,所述限位环设有开口朝上的滑槽,所述滑槽呈环形且与所述限位环同心,所述连接组件设置在所述滑槽内。

7.所述连接组件包括固定块,所述固定块固定设置在所述安装板的底部,所述固定块呈与所述滑槽适配的弧形结构,所述固定块可滑动地设置在所述滑槽内。

8.进一步的,所述固定块的底部可转动地设置有若干辊轴,若干所述辊轴沿所述固定块的弧形结构周向分布,且轴心均设置在所述固定块的径向。

9.进一步的,所述固定块两侧的弧形面上均可转动地设置有若干滚珠,所述滑槽相对的两侧内壁均设有与所述滚珠适配的限位槽,两侧的所述滚珠可滑动地设置在两侧的所述限位槽内,若干所述滚珠沿所述固定块周向分布。

10.进一步的,所述固定块两侧的弧形面上均可拆卸地设置有固定板,所述固定板上设有若干与所述滚珠适配的锥形孔,若干所述锥形孔内一一对应地设置有所述滚珠,所述

滚珠一部分延伸出所述锥形孔且设置于所述限位槽内;

11.所述固定块两侧的弧形面上设有与若干所述锥形孔一一对应的限位孔,所述滚珠远离所述锥形孔的一侧设置在所述限位孔内,所述限位孔内设有限位机构,所述限位机构用于推动所述滚珠与所述锥形孔抵接,以使所述滚珠从所述锥形孔内延伸出一部分。

12.进一步的,所述限位机构包括限位销,所述限位销可滑动地设置在所述限位孔内,所述限位销一端与所述滚珠抵接,其另一端设置在一弧形腔内,所述弧形腔设置在所述固定块的周向,且与所述固定块同心,所述固定块两端均设有与所述弧形腔连通的开口,所述弧形腔内可滑动地设置有一弧形杆,所述弧形杆可拆卸地连接所述固定块,所述弧形杆与所述限位销远离所述滚珠的一端抵接,所述弧形杆两端均呈楔形结构。

13.进一步的,所述环形座顶部设有两个所述限位环,一个所述限位环同心地设置在另个一所述限位环内侧,两个所述限位环的滑槽内均设有与其适配的所述连接组件。

14.进一步的,所述环形座包括若干呈环形阵列分布的底座,若干个所述底座依次首尾连接,且共同形成所述环形座的圆环结构。

15.进一步的,所述底座为两侧均为弧形面的扇形结构,所述底座两侧的弧形面上均固定设置有限位片,所述限位片延伸出所述底座,两侧所述限位片之间设有与所述底座适配的限位空隙,一个所述底座设置在其相邻的另一所述底座上的所述限位空隙内。

16.进一步的,所述驱动组件包括安装在所述安装板上的电机,所述电机转动轴连接有锥齿轮,所述锥齿轮啮合有齿条,所述齿条固定设置在所述环形座上,所述齿条呈圆环结构且所述环形座同心,所述齿条的齿部设置在其顶部。

17.本发明具有以下有益效果:通过将机器人置于一可滑动的安装板,并由驱动组件推动机器人围绕夹具转动,作业时机器人保持不动,极大的提高了机器人的可作业区域大小,缩减了新能源汽车自动化生产时的工艺步骤,能够在单个工位完成更多作业。

附图说明

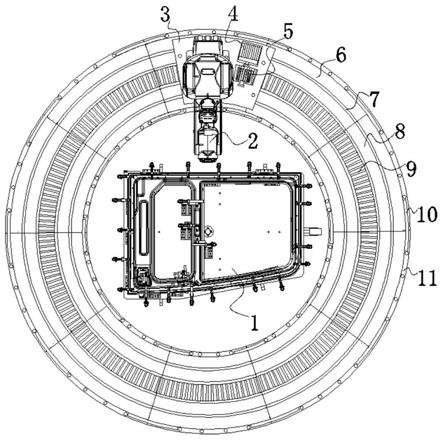

18.图1为本发明的整体结构示意图;

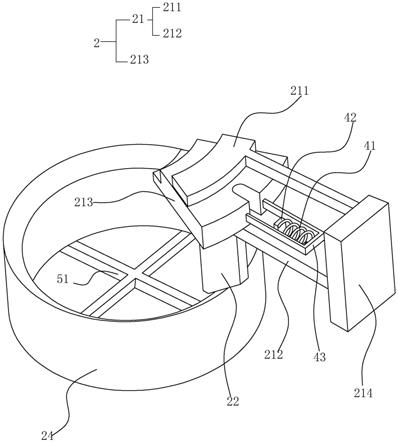

19.图2为安装板俯视示意图;

20.图3为安装板仰视示意图;

21.图4为连接组件和限位环配合关系示意图;

22.图5为连接组件剖视示意图;

23.图6为弧形杆示意图;

24.图7为底座示意图;

25.图8为底座侧视示意图。

具体实施方式

26.下面将结合本发明实施例中的附图1

‑

8,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

27.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所

示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.一种汽车生产设备,包括用于安装机器人2的安装板3,所述安装板3通过连接组件可滑动地设置在一环形座上,所述安装板3上设置有用于驱动所述安装板3滑动的驱动组件,所述环形座呈圆环结构,其内侧用于放置夹具1,所述安装板3的滑动方向设置在所述环形座的周向,且围绕所述夹具1。

29.如图1和2所示,机器人2为现有技术中的工业机器人,夹具1可以为焊接夹具、喷涂夹具或装配夹具等,本技术方案采用车门焊接夹具作为例子,环形座的圆环结构具有中空部分,夹具1即设置在其内侧,即其中空部分内,并且处于圆环结构的圆心上,机器人2的一轴安装端通过螺钉连接安装板3上固定连接的连接板12,而且机器人2的六轴工具端朝向夹具1,且处于环形座的径向,驱动组件驱动安装板3滑动时,即带动机器人2沿着环形座的圆周方向滑动,进而机器人2的工具端始终朝向夹具1。

30.具体实施时,驱动组件驱动安装板3滑动,进而使机器人2围绕夹具1转动任意角度,然后停止,保持位置不动,接着机器人2即进行焊接、喷涂或装配作业,完成之后机器人2再次转动,到下一作业区域,直到机器人2对车件的周向不同区域均作业完成,可以在不同方向对车件进行作业,装件时则由工人跨过环形座到夹具1上装件,或在环形座一旁设置大臂展的搬运机器人进行上下件,还可以通过厂内物流吊具来上下件。

31.相比现有技术中的机器人与夹具之间保持固定的结构,本设备将机器人2置于一可滑动的安装板3,并由驱动组件推动机器人2围绕夹具2转动,作业时机器人2保持不动,极大的提高了机器人2的可作业区域大小,缩减了新能源汽车自动化生产时的节拍和工艺步骤,能够在单个工位完成更多作业。

32.进一步的,所述环形座顶部同心设置有限位环7,所述限位环7设有开口朝上的滑槽8,所述滑槽8呈环形且与所述限位环7同心,所述连接组件设置在所述滑槽8内。

33.所述连接组件包括固定块18,所述固定块18固定设置在所述安装板3的底部,所述固定块18呈与所述滑槽8适配的弧形结构,所述固定块18可滑动地设置在所述滑槽8内。

34.如图1和3所示,限位环7和滑槽8均呈圆环结构,固定块18呈圆弧结构,其两侧均为弧形面,其在滑槽8沿着滑槽8的圆周方向滑动。

35.进一步的,所述固定块18的底部可转动地设置有若干辊轴14,若干所述辊轴14沿所述固定块18的弧形结构周向分布,且轴心均设置在所述固定块18的径向。

36.如图3所示,若干辊轴14沿固定块18圆周方向均匀分布,其与滑槽8底部内壁,以使固定块18和安装板3可以在限位环7上滑动。

37.具体地,如图4所示,限位环7的顶部与安装板3的底部之间具有间隙,以防止摩擦。

38.进一步的,所述固定块18两侧的弧形面上均可转动地设置有若干滚珠15,所述滑槽8相对的两侧内壁均设有与所述滚珠15适配的限位槽17,两侧的所述滚珠15可滑动地设置在两侧的所述限位槽17内,若干所述滚珠15沿所述固定块18周向均匀分布。

39.限位槽17围绕滑槽8内壁一圈设置,滚珠15和限位槽17不仅起到减少固定块18两侧摩擦力的作用,还具有限位作用,使安装板3在竖直方向上不能上下运动,进而在机器人2工作时,其重心偏移,滚珠15和限位槽17的限位作用可以稳定机器人2,防止机器人2翻倒。

40.进一步的,所述固定块18两侧的弧形面上均可拆卸地设置有固定板13,所述固定

板13上设有若干与所述滚珠15适配的锥形孔22,若干所述锥形孔22内一一对应地设置有所述滚珠15,所述滚珠15一部分延伸出所述锥形孔22且设置于所述限位槽17内;

41.所述固定块18两侧的弧形面上设有与若干所述锥形孔22一一对应的限位孔23,所述滚珠15远离所述锥形孔22的一侧设置在所述限位孔23内,所述限位孔内设有限位机构,所述限位机构用于推动所述滚珠15与所述锥形孔22抵接,以使所述滚珠15从所述锥形孔22内延伸出一部分。

42.如图4和5所示,固定板13通过沉头孔结构的螺钉安装在固定块18的弧形侧面上,两个固定板13上的锥形孔22呈对称结构,并且其直径较小的一端均朝向滑槽8的内壁,锥形孔22直径较小的一端比滚珠15直径小,然而直径较大的一端比滚珠15直径大,进而使滚珠15只有一部分能够延伸出锥形孔22,且卡在限位槽17内,对固定块18竖直方向限位。

43.进一步的,所述限位机构包括限位销19,所述限位销19可滑动地设置在所述限位孔23内,所述限位销19一端与所述滚珠15抵接,其另一端设置在一弧形腔21内,所述弧形腔21设置在所述固定块18的周向,且与所述固定块18同心,所述固定块18两端均设有与所述弧形腔21连通的开口,所述弧形腔21内可滑动地设置有一弧形杆20,所述弧形杆20可拆卸地连接所述固定块18,所述弧形杆20与所述限位销19远离所述滚珠15的一端抵接,所述弧形杆20两端均呈楔形结构。

44.弧形杆20两端的楔形部分沿着固定块18圆周方向插入弧形腔21内时,依次推动若干限位销19,进而使限位销19朝向滚珠15的方向运动,挤压滚珠15与锥形孔22内壁抵接,将滚珠15保持相对固定。

45.具体地,弧形杆20顶部通过螺钉连接安装板,此螺钉从安装板朝下穿过固定块18且处于弧形腔21内,起到便于安装的作用,限位销19呈阶梯轴结构,限位孔23呈与限位销19适配的阶梯孔结构,限位销19抵接滚珠15的一端呈弧形结构,其远离滚珠15的一端为小径端,从而具有限位作用。

46.此外,固定板13底部延伸出固定块18,两个固定板13下端之间可转动地连接若干辊轴14,辊轴14处于固定块18下方。

47.安装板3在安装时,先取下弧形杆20,然后将其底部的固定块18插入到限位环7的滑槽8内,滑槽8内壁进而推动滚珠15和限位销19朝向弧形腔21运动,直到固定块18底部放置到滑槽8底部内壁上,然后将弧形杆20一端的楔形部分沿着固定块18圆周方向插入弧形腔21内,限位销19进而推动滚珠15的一部分卡在限位槽17内,然后再从安装板3顶部插入螺钉连接弧形杆20,最后再将机器人2安装到安装板3即可。

48.进一步的,所述环形座顶部设有两个所述限位环7,一个所述限位环7同心地设置在另个一所述限位环7内侧,两个所述限位环7的滑槽8内均设有与其适配的所述连接组件。

49.两个限位环7的外径大小不一,且内侧的限位环7与外侧的限位环7之间具有间隙,将安装板3通过两个连接组件放置在两个限位环7上,可以极大地增强整个设备的稳定性,处于内侧的限位环7直径较小,其对应的连接组件的固定块18、固定板13和滚珠15等部件的大小或数量随之等比例减小。

50.进一步的,所述环形座包括若干呈环形阵列分布的底座6,若干个所述底座6依次首尾连接,且共同形成所述环形座的圆环结构。

51.进一步的,所述底座6为两侧均为弧形面的扇形结构,所述底座6两侧的弧形面上

均固定设置有限位片10,所述限位片10延伸出所述底座6,两侧所述限位片10之间设有与所述底座6适配的限位空隙,一个所述底座6设置在其相邻的另一所述底座6上的所述限位空隙内。

52.如图1和7所示,两个限位片10将相邻另外一个底座6卡住,若干个底座6依次放置,则形成一个封闭的圆环结构,其中一个底座6与相邻的另外两个底座6抵接,并且在底座6内外两侧均设置有固定弧形片11,固定弧形片11上设置有通孔,安装时,将地脚螺栓穿过通孔与地面连接,进而将底座6固定。

53.进一步的,所述驱动组件包括安装在所述安装板3上的电机4,所述电机4转动轴连接有锥齿轮5,所述锥齿轮5啮合有齿条9,所述齿条9固定设置在所述环形座上,所述齿条9呈圆环结构且所述环形座同心,所述齿条9的齿部设置在其顶部。

54.电机4为现有技术中的伺服电机,具体精确调节转动角度的作用,锥齿轮5的倾斜角度与齿条9的圆环结构的半径适配,锥齿轮5设置在一连接轴上,连接轴轴心水平设置,连接轴可转动地设置在安装板3上,锥齿轮5的下方设置有一方孔,锥齿轮5底部穿过锥齿轮5方孔且与齿条9啮合,齿条9为非标齿条,其齿部设置在顶部端面上。

55.具体地,齿条9底部固定设置有垫高环16,垫高环16与齿条9同心,且内外径大小一致,垫高环16将齿条9垫高,进而使锥齿轮5可以较少的部分穿过方孔,并且齿条9设置在两个限位环7之间。

56.此外,底座6上设置有齿条9、限位环7和滑槽8的一部分,而且为弧形部分,若干个底座6拼接在一起时,底座6上呈弧形部分的齿条9、限位环7和滑槽8首尾抵接,进而形成完整的圆环形结构的齿条9、限位环7和滑槽8。

57.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形、变型、修改、替换,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。