1.本发明属于管道修复领域,尤其涉及一种管道点位修复方法。

背景技术:

2.老旧管道在长期使用后会出现局部破损、接口错位、局部腐蚀等缺陷,针对上述缺陷,一般可采用点位修复技术修复管道局部缺陷。采用紫外光固化法的点位修复技术主要包括以下施工步骤:

3.1、在施工现场配料、浸渍树脂,制作单片玻璃纤维内衬软材。

4.2、在uv光固化灯架的气囊上缠绕隔离膜(防粘布),接着在隔离膜的外侧将单片玻璃纤维内衬软材缠绕包覆在uv光固化灯架的气囊上。

5.3、将uv光固化灯架运送至管道中待修复处,充气使气囊膨胀至玻璃纤维内衬软材与待修复管道内壁贴紧。

6.4、打开紫外线修复灯,将玻璃纤维内衬软材固化以完成受损管道的修复。

7.上述施工方法增加了施工现场工作量和准备时间,增加了失败的风险,而且占道的时间还比较长,给城市交通带来一定影响。同时现场配制树脂并浸渍,对工人的技术水平和经验有较高要求,容易产生树脂未浸透或修复质量不稳定,可能会导致固化后形成的内衬层性能不佳,进而出现内衬层承压能力不足引起的内衬层塌陷、鼓包、破裂事故。另外现场配置的树脂在修复过程中无法避免会产生滴落,浪费材料同时不够环保。

技术实现要素:

8.为了解决上述技术问题,本发明的目的在于提供一种操作方便快捷,且对施工现场交通影响小的管道点位修复方法。

9.为了实现上述目的,本技术的一种实施例中提供了一种管道点位修复方法,包括:

10.步骤1:对待修复管段进行预处理后,现场勘查管道内待修复位点处的缺陷参数,根据所述缺陷参数在规格相匹配的光固化修复内衬软管上裁剪一段作为待用内衬软管;

11.步骤2:将所述步骤1裁剪出的待用内衬软管套设在光固化灯架的气囊上,并撕去待用内衬软管表面的防紫外线膜,再在所述待用内衬软管外缠设丝线或细铁丝以将所述待用内衬软管捆设在所述光固化灯架的气囊上;

12.步骤3:将步骤2中套设有待用内衬软管的光固化灯架下入到所述待修复管道内,并牵引所述光固化灯架移动至待修复位点处,给所述光固化灯架的气囊充气至所述待用内衬软管撑开与所述待修复管道的内壁贴合;

13.步骤4:开启光固化灯架的紫外线灯以对待用内衬软管进行照射,至待用内衬软管固化后,关闭所述光固化灯架的紫外线灯,同时将所述光固化灯架的气囊内的气体放掉,再将光固化灯架从管道内取出即完成对所述待修复位点的修复。

14.上述实施方式的有益效果在于:通过采用现成的用以管道整段修复的光固化修复内衬软管进行裁剪,来得到用以管道点位修复的待用内衬软管,如此可避免现场制备待用

内衬软管,减少施工时间,提高修复质量,同时省去了大量的人工成本以及各种易耗品的消耗,降低了企业的生产和管理成本。

15.结合本技术实施例,在本技术实施例的第一种实施方式中,所述步骤1中缺陷参数至少包括待修复管道的内径、管道破裂的纵向长度、管道脱节的距离、管道腐蚀的面积和纵向长度。

16.结合本技术实施例,在本技术实施例的第二种实施方式中,所述步骤3中通过监控所述气囊内部的气压值,确保所述内衬软管与所述待修复管道的内壁紧密贴合。

17.结合本技术实施例,在本技术实施例的第三种实施方式中,所述步骤4中开启所述紫外线灯的同时,在保压环境下对所述气囊进行充放气。

18.结合本技术实施例,在本技术实施例的第四种实施方式中,所述步骤4中通过监控所述内衬软管的温度变化来判断所述内衬软管固化情况。

19.进一步的,在所述光固化灯架上沿纵向阵列设置多个温度传感器监控所述内衬软管的温度变化。

具体实施方式

20.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

21.本实施例提供了一种管道点位修复方法,包括如下步骤:

22.步骤1:对待修复管段进行预处理后,现场勘查管道内待修复位点处的缺陷参数,根据所述缺陷参数在规格相匹配的光固化修复内衬软管上裁剪一段作为待用内衬软管;

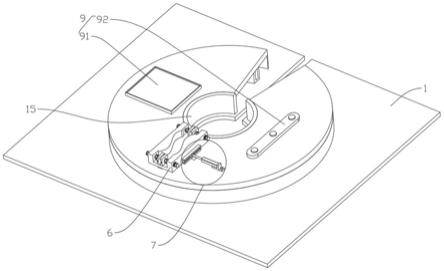

23.步骤2:将所述步骤1裁剪出的待用内衬软管套设在光固化灯架的气囊上,并撕去待用内衬软管表面的防紫外线膜,再在所述待用内衬软管外缠设丝线或细铁丝以将所述待用内衬软管捆设在所述光固化灯架的气囊上;

24.步骤3:将步骤2中套设有待用内衬软管的光固化灯架下入到所述待修复管道内,并牵引所述光固化灯架移动至待修复位点处,给所述光固化灯架的气囊充气至所述待用内衬软管撑开与所述待修复管道的内壁贴合;

25.步骤4:开启光固化灯架的紫外线灯以对待用内衬软管进行照射,至待用内衬软管固化后,关闭所述光固化灯架的紫外线灯,同时将所述光固化灯架的气囊内的气体放掉,再将光固化灯架从管道内取出即完成对所述待修复位点的修复。

26.本实施例采用光固化修复内衬软管由内至外依次包括预留替换绳、内膜、浸渍树脂的玻璃纤维、外膜以及防紫外线膜。其中,内膜和外膜用于保护玻璃纤维,防止浸渍的树脂无序流动,为了在施工中保护树脂材料,内膜和外膜宜采用与树脂兼容的非渗透性塑料膜。防紫外线膜用于对内衬软管进行避光保存。光固化修复内衬软管一般能够承受一定的变形及拉伸应力,同时还具有一定的柔性,以满足侧向连接并产生一定的膨胀以适应待修复管道的不规则性。

27.光固化修复内衬软管一般在车间先进行热压成型工艺处理,再经vari成型工艺灌注树脂制备而成。通过采用现成的用以管道整段修复的光固化修复内衬软管进行裁剪,来得到用以管道点位修复的待用内衬软管,相较于人工在现场制备树脂并浸渍,vari成型工艺灌注树脂具有生产周期短,生产效率高,产品性能好,空隙率低等优点,还避免了树脂中

有害气体的大量挥发以及细小玻纤丝在施工环境中的大量漂浮,同时省去了大量的人工成本以及各种易耗品的消耗,降低了企业的生产和管理成本。

28.本实施例步骤1中,在进行管道勘察前,需要对管道进行清洁处理,最好能够实现对管道缺陷进行量化测量,以作为光固化修复内衬软管裁剪尺寸的依据。若待修复位点处存在块状障碍物时,需对块状障碍物进行清除,以避免管道修复后出现内壁凹凸不平的缺陷。

29.本实施例步骤2中,可采用细铁丝来缠设待用内衬软管,由于细铁丝具备一定刚性,其可缠设多圈,但其两端可无需系接即可将待用内衬软管捆设在气囊上,而后期气囊充气能便捷地将细铁丝撑开。

30.结合本技术实施例,在本技术实施例的第一种实施方式中,步骤1中缺陷参数至少包括待修复管道的内径、管道破裂的纵向长度、管道脱节的距离、管道腐蚀的面积和纵向长度。在该实施方式中,结合管道缺陷的具体类型,通过记录待修复管道的内径、管道破裂的纵向长度、管道脱节的距离、管道腐蚀的面积和纵向长度等参数,对管道缺陷的严重程度进行评估,然后根据评估结果结合《城镇排水管道非开挖修复更新工程技术规程》(cjj/t 210

‑

2014)和美国astm标准等标准选择合适内径和厚度的光固化修复内衬软管并确定裁剪的尺寸以进行管道修复,确保管道修复的质量。特别地,内衬软管直径的大小应保证在固化后能与原有管道的内壁紧贴在一起。

31.结合本技术实施例,在本技术实施例的第二种实施方式中,步骤3中通过监控气囊内部的气压值,确保内衬软管与待修复管道的内壁紧密贴合。在该实施方式中,为了使内衬软管与待修复管道的内壁紧密贴合,需要确保气囊对内衬软管施加足够大的压力,通过在多次实验中完成高质量管道修复时获得的气囊内部的气压值来设置监控的气压值范围,确保内衬软管与待修复管道的内壁紧密贴合,结构简单,成本低廉。

32.结合本技术实施例,在本技术实施例的第三种实施方式中,步骤4中开启紫外线灯的同时,在保压环境下对气囊进行充放气。在该实施方式中,通过在保压的情况下充放气的方式,在不影响内衬软管的固化的同时,实现对气囊内的气体进行换气,能够有效防止紫外线灯温度过高,提高紫外线灯的使用寿命。

33.结合本技术实施例,在本技术实施例的第四种实施方式中,步骤4中通过监控内衬软管的温度变化来判断内衬软管固化情况。在该实施方式中,内衬软管固化时,会发生化学反应产生大量的热量,所以将温度作为监控的参数来判断内衬软管的固化情况,简单易行,避免通过工作人员的经验判断而产生较大误差。一般地,当内衬软管的温度上升至峰值开始下降时,可认为内衬软管的固化进入收尾阶段,内衬软管固化完成时对应的的温度值通过多次实验获得。

34.进一步的,在光固化灯架上沿纵向阵列设置多个温度传感器监控内衬软管的温度变化。通过在光固化灯架上沿纵向阵列设置多个温度传感器,同时监控内衬软管上多个位置的温度,确保内衬软管完全固化,避免出现软弱带。

35.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。