一种ti

‑

ni

‑

co弹热制冷板材的制备方法及其材料

技术领域

1.本发明涉及一种新型弹热制冷材料的制备与应用,具体涉及一种宽超弹温域下,高弹热循环稳定性tinico形状记忆合金板材的制备及其材料。

背景技术:

2.经过数百年的科技发展,建筑、工业、交通运输已然成为了我国国民经济发展能源消耗三大巨头,其中建筑、工业耗能更是接近占到社会能源总消耗的70%左右,而制冷能耗更是占据两者的50%左右。同样,伴随着近百年的工业科技飞速发展,制冷需求的爆炸式增长带来的远不仅是能源巨大消耗问题,还带来了攸关人类命运的其他问题。截至目前,应用最为广泛的制冷技术仍然是传统空气制冷压缩机,传统空压制冷机虽然具有诸如制冷系数cop高等优点,但是,其所使用的以氟利昂为代表的卤代烷烃制冷剂在进入到大气后会与臭氧结合反应,造成臭氧层空洞.

3.弹热制冷技术是指弹热材料在(形状记忆合金)受到单轴压缩或拉伸应力作用下,材料发生应力诱发马氏体相变,即弹热材料发生由奥氏体向马氏体的转变,在此过程中放出相变潜热,而外载荷卸除后,弹热材料的将发生由马氏体向奥氏体的逆相变过程,吸收相变潜热,导致材料自身温度下降,即为弹热制冷效应。弹热制冷效应其本质为材料的一级马氏体相变,因其仅涉及两相固态相变,而被认作是一种有效的固态制冷方式。tini基形状记忆合金是目前应用最为广泛,商用最为成熟的形状记忆合金。tini基形状记忆合金因其自身的强一级相变,具较大的相变潜热,故其在弹热制冷领域颇具潜力。但同样受限于一级马氏体相变,tini基形状记忆合金存在超弹温度敏感性高,弹热温区受限,弹热效应衰退弹热疲劳严重等诸多问题,其衡量指标有半高宽弹热温区(最大绝热温变的半值所对应的温域)以及多次循环后绝热温变的衰减值等。以常见的tini二元体系具体为例,其绝热温变值虽高达10

‑

25k,但其半高宽弹卡温窗仅为50k左右,超弹温窗70k左右,多次弹热循环后绝热温变衰减严重,某些材料甚至高达5k以上,此些问题限制着形状记忆合金在某些领域的工程应用。因此,降低弹热材料超弹温度敏感性,拓宽弹热温区、半高宽弹热温窗并提高材料的抗弹热疲劳特性,具有重要的工程意义。

技术实现要素:

4.本发明的目的在于提供一种ti

‑

ni

‑

co弹热制冷板材的制备方法,通过元素掺杂、加工强化、时效强化多手段结合,有效拓宽tini基形状记忆合金弹热温区并改善tini基形状记忆合金弹热疲劳性能,降低弹热材料超弹温度敏感性,拓宽弹热温区、半高宽弹热温窗,并提高材料的抗弹热疲劳特性和高循环稳定。

5.本发明采用的技术方案如下:

6.本发明一方面,提供了一种ti

‑

ni

‑

co弹热制冷板材的制备方法,包括:

7.步骤1,根据弹热制冷材料化学通式ti

49.2

ni

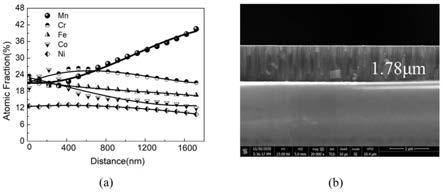

50.8

‑

x

co

x

中的金属元素ti、ni、co的原子比将高纯金属ti、ni、co颗粒混合,式中,1≤x<6;

8.步骤2,采用非自耗真空电弧熔炼法,在氩气保护气氛、真空条件下,采用高频引弧,控制熔炼电流,在磁搅拌下熔炼得到多晶铸锭;

9.步骤3,将多晶铸锭在真空条件下高温固熔,然后进行水冷淬火,对淬火后的多晶铸锭表面氧化层作机械磨抛;

10.步骤4,将经固溶磨抛后的铸锭热轧处理,得到粗晶态板材,水冷淬火;

11.步骤5,对经淬火处理后的粗晶态板材室温轧制,每道次重复轧制多次,控制冷轧变形量,得到冷轧板材;

12.步骤6,对冷轧板材作表面机械磨抛处理,切割为冷轧板材;

13.步骤7,选用石英管对冷轧后冷轧板材作封管保存;

14.步骤8,将封管保存的冷轧板材进行中温时效处理,后水冷淬火;

15.步骤9,将石英管破碎,取出冷轧板材,冷轧板材表面氧化皮做机械磨抛;

16.步骤10,将机械磨抛处理后冷轧板材再次作封管保存,重复步骤7;

17.步骤11,将封管的样品作低温时效处理,将低温时效后的样品进行水冷淬火;

18.步骤12,将石英管破碎处理,取出冷轧板材,将冷轧板材表面氧化皮机械磨抛,得到ti

‑

ni

‑

co弹热制冷板材。

19.步骤2中,熔炼真空度为5

×

10

‑3pa以上,0.05mpa氩气保护气,熔炼电流为250~300a,增添磁搅拌5a,时长1min;每轮熔炼后,样品翻面熔炼5次及以上。

20.步骤3中,高温固溶真空度为5

×

10

‑2pa,1000℃保温1

‑

12h。

21.步骤4中,将经固溶磨抛后的铸锭在800

‑

1100℃保温15

‑

40min热轧,控制每道次下压0.05

‑

0.2mm,厚度为1.8

‑

3.0mm的粗晶态板材。

22.步骤5中,每道次下压0.05

‑

0.1mm,冷轧变形量为30%

‑

60%,冷轧板材厚度为1.25

‑

1.75mm。

23.步骤7中,石英管管体内真空度为1

×

10

‑3pa以上,石英管中通入0.05mpa氩气保护气,管体密闭。

24.步骤8中,中温时效温度为400

‑

550℃,时效时间0.2

‑

2h。

25.步骤11中,低温时效温度为250

‑

300℃,保温24

‑

72h。

26.本发明另一方面,提供了采用所述方法制备得到的ti

‑

ni

‑

co弹热制冷材料,弹热制冷材料化学通式为ti

49.2

ni

50.8

‑

x

co

x

,1≤x<6。

27.本发明方法制备的ti

‑

ni

‑

co弹热制冷材料,弹热制冷材料其为纳米晶结构,晶粒尺寸在百纳米以下。

28.本发明由于采取以上技术方案,其具有以下有益效果:

29.通过co元素掺杂,冷轧加工及中温低温两步时效处理,元素掺杂及时效形成的析出物产生的应力场将抑制一级马氏体相变,促使马氏体相变由长程化向短程化过渡,并促进相变弥散化的同时减小了相变前后的体积变化。这使得超弹温度敏感性降低的同时,降低了相变过程中位错引入的可能性,从而实现弹热温区、半高宽弹热温窗以及弹热循环稳定性的同步提升。

30.本发明提供的tinico形状记忆合金弹热制冷材料,弹热温区达90k

‑

120k,半高宽弹热温窗达60

‑

120k,在具有宽温域弹热特性的同时,本发明提供的tinico弹热制冷材料经50次弹热循环后,其绝热温变绝对衰减值位于2.5k以内,绝热温变相对衰减值小于减小于

10%,具有良好的抗弹热疲劳特性。

附图说明

31.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,附图中:

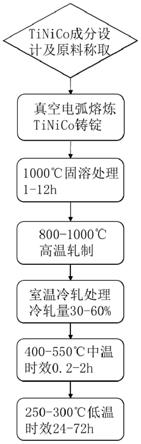

32.图1为本发明tinico弹热制冷材料技术路线路。

33.图2为本发明tinico弹热制冷材料实施例1升降温dsc曲线示意图。

34.图3为本发明tinico弹热制冷材料实施例1弹热循环性能示意图。

35.图4为本发明tinico弹热制冷材料实施例1变温弹热性能示意图。

36.图5为本发明tinico弹热制冷材料实施例2升降温dsc曲线示意图。

37.图6为本发明tinico弹热制冷材料实施例2弹热循环性能示意图。

38.图7为本发明tinico弹热制冷材料实施例2变温弹热性能示意图。

39.图8为本发明tinico弹热制冷材料实施例3升降温dsc曲线示意图。

40.图9为本发明tinico弹热制冷材料实施例3弹热循环性能示意图。

41.图10为本发明tinico弹热制冷材料实施例3变温弹热性能示意图。

42.图11为本发明tinico弹热制冷材料实施例4升降温dsc曲线示意图。

43.图12为本发明tinico弹热制冷材料实施例4弹热循环性能示意图。

44.图13为本发明tinico弹热制冷材料实施例4变温弹热性能示意图。

具体实施方式

45.下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

46.如图1所示,本发明提供了一种tinico弹热制冷材料的制备方法,包括:

47.步骤1,根据弹热制冷材料化学通式ti

49.2

ni

50.8

‑

x

co

x

中的金属元素ti、ni、co的原子比将99.5%高纯金属ti、ni、co颗粒混合,式中,1≤x<6。

48.步骤2,采用非自耗真空电弧熔炼法熔炼得到多晶铸锭:通过机械泵、分子泵低高抽多次抽取炉体,抽至炉体内部真空度达到5

×

10

‑3pa以上后,向炉体中通入0.05mpa氩气保护气,达到引弧条件。此时高频引弧,控制熔炼电流为250~300a,增添磁搅拌5a,时长1min,每轮熔炼后,为保证成分均匀,样品需翻面,翻面熔炼5次及以上以,最终得到多晶铸锭。

49.步骤3,将多晶铸锭在真空条件下高温固熔:将多晶铸锭放入真空管式炉中,抽取真空度为5

×

10

‑2pa,1000℃保温1

‑

12h后,然后进行水冷淬火,对淬火后的多晶铸锭表面氧化层作机械磨抛。

50.步骤4,将经固溶磨抛后的铸锭热轧处理:将固溶后的铸锭在800

‑

1100℃保温15min,待铸锭热透后,进行热轧处理。热轧时,控制每道次下压0.05

‑

0.2mm,最终得到厚度约2.5mm的粗晶态板材,并对其水冷淬火处理。

51.步骤5,对经淬火处理后的粗晶态板材室温轧制:每道次下压0.05

‑

0.1mm,每道次重复轧制多次,最终控制冷轧变形量为30%

‑

60%,得到厚度为1.25

‑

1.75mm的板材。

52.步骤6,对冷轧板材作表面机械磨抛处理,通过电火花切割,将其加工成长120mm,宽9mm的长方形冷轧板材。

53.步骤7,选用石英管对冷轧后冷轧板材作封管保存:选用内径10mm的石英管对冷轧后样品作封管保存。具体为:通过机械泵、扩散泵低高抽多次抽取管体,抽至管体内部真空度达到1

×

10

‑3pa以上后,向石英管中通入0.05mpa氩气保护气,再通过氢气燃烧石英管,使得管体密闭,达到惰性气体保护条件。

54.步骤8,将封管保存的冷轧板材中温时效处理,时效温度为400

‑

550℃,时效时间0.2h

‑

2h,后将中温时效后的样品淬火处理,对切割后样品表面的氧化皮做机械磨抛处理。

55.步骤9,将石英管破碎,取出冷轧板材,冷轧板材表面氧化皮做机械磨抛。

56.步骤10,将机械磨抛处理后冷轧板材再次作封管保存,重复步骤7;

57.步骤11,将封管的样品作低温时效处理,时效温度为250

‑

300℃,保温24h

‑

72h,将低温时效后的样品进行水冷淬火;

58.步骤12,将石英管破碎处理,取出冷轧板材,将冷轧板材表面氧化皮机械磨抛,得到ti

‑

ni

‑

co弹热制冷板材。

59.下面通过具体实施例来进一步说明本发明。

60.实施例1:

61.tinico弹热制冷材料合金成分为ti

49.2

ni

49.8

co1,制备过程如下:

62.第一步,按原子百分配比ti

49.2

ni

49.8

co1称取99.5%高纯度ti、ni、co金属颗粒原料。

63.第二步,将称得的金属原料混合均匀,置于真空电弧熔炼cu质坩埚中,采用非自耗真空电弧熔炼法,制备原始铸锭;

64.具体熔炼条件为:通过机械泵、分子泵低高抽多次抽取炉体,抽至炉体内部真空度达到5

×

10

‑3pa以上后,向炉体中通入0.05mpa氩气保护气,达到引弧条件。此时高频引弧,控制熔炼电流为250a,增添磁搅拌5a,时长1min,每轮熔炼后,为保证成分均匀,样品需翻面,翻面熔炼5次及以上以,得到多晶ti

49.2

ni

49.8

co1铸锭;

65.第三步,固溶均匀化热处理。将ti

49.2

ni

49.8

co1铸锭放入真空管式炉中,抽取真空度为5

×

10

‑2pa,1000℃保温5h后,快速水冷淬火,对表面氧化层作机械磨抛处理。

66.第四步,将得到的铸锭在1000℃保温15min,待铸锭热透后,进行热轧处理。热轧时,控制每道次下压0.2mm,最终得到厚度2.4mm的粗晶态ti

49.2

ni

49.8

co1板材,并对其淬火处理。

67.第五步,对得到的粗晶态板材室温轧制处理,每道次下压0.05mm,每道次重复轧制多次,最终控制冷轧变形量为45%,得到厚度为1.32mm的板材。

68.第六步,对冷轧板材作表面机械磨抛处理,通过电火花切割,将其加工成长120mm,宽9mm的长方形冷轧板材。

69.第七步,选用内径10mm的石英管对冷轧后样品作封管保存。具体为:通过机械泵、扩散泵低高抽多次抽取管体,抽至管体内部真空度达到1

×

10

‑3pa以上后,向石英管中通入0.05mpa氩气保护气,再通过氢气燃烧石英管,使得管体密闭,达到惰性气体保护条件。

70.第八步,将封管保存的冷轧板材中温时效处理,时效温度为400℃,时效时间1h,后将中温时效后的样品淬火处理,对切割后样品表面的氧化皮做机械磨抛处理。

71.第九步,将石英管破碎,取出冷轧板材,冷轧板材表面氧化皮做机械磨抛。

72.第十步,将中温时效后的样品再作封管保存,其操作步骤及操作要求同第六步。

73.第十一步,将封管保存后的中温时效样品再作低温时效处理,时效温度为250℃,保温48h,将低温时效后的样品进行水冷淬火;

74.第十二步,将石英管破碎处理,取出冷轧板材,对切割后样品表面的氧化皮做机械磨抛处理,得到最终ti

49.2

ni

49.8

co1纳米晶板材。

75.如图2所示,图2为ti

49.2

ni

49.8

co1合金dsc曲线示意图,其测试温度为

‑

150℃

‑

65℃,升降温速率为10k/min,从曲线中可以看出,以上加工工艺已抑制了马氏体相变,相变峰微弱,一级相变特征减弱。实施例1存在温度诱发的马氏体相变与r相变,r

f

值为39.5℃,在室温下,该合金完全处于奥氏体态。

76.如图3所示,图3为ti

49.2

ni

49.8

co1合金50次弹热循环性能示意图,测试温度为50℃,对样品慢速加载至800mpa后快速卸载,其加载速率0.84mm/min,卸载速率为42mm/min以模拟绝热环境。测得ti

49.2

ni

49.8

co1合金初次循环绝热温变达24.01k,经50次循环后,其绝热温变衰减至21.71k,绝热温变绝对衰减为2.3k,相对下降9.5%,均低于tini二元合金水平,表现出良好的弹热循环稳定性。

77.如图4所示,图4为ti

49.2

ni

49.8

co1合金变温弹热性能示意图。如图所示,ti

49.2

ni

49.8

co1合金表现出283k到363k,共60k的弹热温区,其半高宽弹热温窗为61k。

78.综合而言,实施例1中ti

49.2

ni

49.8

co1合金表现出较好的宽温域、较佳的循环稳定弹热特性。

79.实施例2:

80.tinico弹热制冷材料合金成分为ti

49.2

ni

48.8

co2,制备过程如下:

81.第一步,按原子百分配比ti

49.2

ni

48.8

co2称取99.5%高纯度ti、ni、co金属颗粒原料。

82.第二步,将称得的金属原料混合均匀,置于真空电弧熔炼cu质坩埚中,采用非自耗真空电弧熔炼法,制备原始铸锭;

83.具体熔炼条件为:通过机械泵、分子泵低高抽多次抽取炉体,抽至炉体内部真空度达到5

×

10

‑3pa以上后,向炉体中通入0.05mpa氩气保护气,达到引弧条件。此时高频引弧,控制熔炼电流为280a,增添磁搅拌5a,时长1min,每轮熔炼后,为保证成分均匀,样品需翻面,翻面熔炼5次及以上以,得到多晶ti

49.2

ni

48.8

co2铸锭。

84.第三步,固溶均匀化热处理。将ti

49.2

ni

48.8

co2铸锭放入真空管式炉中,抽取真空度为5

×

10

‑2pa,1000℃保温2h后,快速淬火,对表面氧化层作机械磨抛处理。

85.第四步,将得到的铸锭在800℃保温15min,待铸锭热透后,进行热轧处理。热轧时,控制每道次下压0.1mm,最终得到厚度2.52mm的粗晶态ti

49.2

ni

48.8

co2板材,并对其淬火处理。

86.第五步,对得到的粗晶态板材室温轧制处理,每道次下压0.1mm,每道次重复轧制多次,最终控制冷轧变形量为44%,得到厚度为1.41mm的板材。

87.第六步,对冷轧板材作表面机械磨抛处理,通过电火花切割,将其加工成长120mm,宽9mm的长方形。

88.第七步,选用内径10mm的石英管对冷轧后样品作封管保存。具体为:通过机械泵、扩散泵低高抽管体,抽至管体内部真空度达到1

×

10

‑3pa以上后,向石英管中通入0.05mpa氩气保护气,再通过氢气燃烧石英管,使得管体密闭,达到惰性气体保护条件。

89.第八步,将封管保存的冷轧板材中温时效处理,时效温度为450℃,时效时间1.5h,后将中温时效后的样品淬火处理,对切割后样品表面的氧化皮做机械磨抛处理。

90.第九步,将石英管破碎,取出冷轧板材,冷轧板材表面氧化皮做机械磨抛。

91.第十步,将中温时效后的样品再作封管保存,其操作步骤及操作要求同第六步。

92.第十一步,将封管保存后的中温时效样品再作低温时效处理,时效温度为280℃,保温72h,将低温时效后的样品进行水冷淬火;

93.第十二步,将石英管破碎处理,取出冷轧板材,对切割后样品表面的氧化皮做机械磨抛处理,得到最终ti

49.2

ni

48.8

co2纳米晶板材。

94.如图5所示,图5为ti

49.2

ni

48.8

co2合金dsc曲线示意图,其测试温度为

‑

150℃

‑

65℃,升降温速率为10k/min,从曲线中可以看出,以上加工工艺已大幅抑制了马氏体相变,相变峰微弱弥散化级,相变特征减弱。实施例2仅存在温度诱发的r相变,r

f

值为20℃,故在室温下,该合金完全处于奥氏体态。

95.如图6所示,图6为ti

49.2

ni

48.8

co2合金50次弹热循环性能示意图,测试温度为

‑

10℃,对样品慢速加载至700mpa后快速卸载,其加载速率0.84mm/min,卸载速率为42mm/min以模拟绝热环境。测得ti

49.2

ni

48.8

co2合金初次循环绝热温变达13.65k,经50次循环后,其绝热温变衰减至12.68k,绝热温变绝对衰减仅为0.97k,相对下降7%,均低于tini二元合金水平,具有良好的抗弹热疲劳;表现出较佳的弹热循环稳定性。

96.如图7所示,图7为ti

49.2

ni

48.8

co2合金变温弹热性能示意图。如图所示,ti

49.2

ni

48.8

co2合金表现出233k到323k,共90k的弹热温区,其半高宽弹热温窗达62k,高于tini二元合金水平。

97.综合而言,实施例2中ti

49.2

ni

48.8

co2合金表现出较佳的宽温域、高循环稳定弹热特性。

98.实施例3:

99.tinico弹热制冷材料合金成分为ti

49.2

ni

46.8

co4,制备过程如下:

100.第一步,按原子百分配比ti

49.2

ni

46.8

co4称取99.5%高纯度ti、ni、co金属颗粒原料。

101.第二步,将称得的金属原料混合均匀,置于真空电弧熔炼cu质坩埚中,采用非自耗真空电弧熔炼法,制备原始铸锭;

102.具体熔炼条件为:通过机械泵、分子泵低高抽多次抽取炉体,抽至炉体内部真空度达到5

×

10

‑3pa以上后,向炉体中通入0.05mpa氩气保护气,达到引弧条件。此时高频引弧,控制熔炼电流为300a,增添磁搅拌5a,时长1min,每轮熔炼后,为保证成分均匀,样品需翻面,翻面熔炼5次及以上以,得到多晶ti

49.2

ni

46.8

co4铸锭;

103.第三步,固溶均匀化热处理。将ti

49.2

ni

46.8

co4铸锭放入真空管式炉中,抽取真空度为5

×

10

‑2pa,1000℃保温1h后,快速水冷淬火,对表面氧化层作机械磨抛处理。

104.第四步,将得到的铸锭在1100℃保温15min,待铸锭热透后,进行热轧处理。热轧时,控制每道次下压0.15mm,最终得到厚度2.45mm的粗晶态ti

49.2

ni

46.8

co4板材,并对其淬火处理。

105.第五步,对得到的粗晶态板材室温轧制处理,每道次下压0.08mm,每道次重复轧制多次,最终控制冷轧变形量为60%,得到厚度为1.25mm的板材。

106.第六步,对冷轧板材作表面机械磨抛处理,通过电火花切割,将其加工成长120mm,宽9mm的长方形冷轧板材。

107.第七步,选用内径10mm的石英管对冷轧后样品作封管保存。具体为:通过机械泵、扩散泵低高抽多次抽取管体,抽至管体内部真空度达到1

×

10

‑3pa以上后,向石英管中通入0.05mpa氩气保护气,再通过氢气燃烧石英管,使得管体密闭,达到惰性气体保护条件。

108.第八步,将封管保存的冷轧板材中温时效处理,时效温度为500℃,时效时间2h,后将中温时效后的样品淬火处理,对切割后样品表面的氧化皮做机械磨抛处理。

109.第九步,将石英管破碎,取出冷轧板材,冷轧板材表面氧化皮做机械磨抛。

110.第十步,将中温时效后的样品再作封管保存,其操作步骤及操作要求同第六步。

111.第十一步,将封管保存后的中温时效样品再作低温时效处理,时效温度为300℃,保温24h,将低温时效后的样品进行水冷淬火;

112.第十二步,将石英管破碎处理,取出冷轧板材,对切割后样品表面的氧化皮做机械磨抛处理,得到最终ti

49.2

ni

46.8

co4纳米晶板材。

113.如图8所示,图8为ti

49.2

ni

46.8

co4合金dsc曲线示意图,其测试温度为

‑

150℃

‑

65℃,升降温速率为10k/min,从曲线中可以看出,以上加工工艺已大幅抑制了马氏体相变,相变峰微弱,一级相变特征减弱,相变焓已无法统计。实施例3仅存在温度诱发的r相变,r

f

值为7℃,故在室温下,该合金完全处于奥氏体态。

114.如图9所示,图9为ti

49.2

ni

46.8

co4合金50次弹热循环性能示意图,测试温度为

‑

60℃,对样品慢速加载至700mpa后快速卸载,其加载速率0.84mm/min,卸载速率为42mm/min以模拟绝热环境。测得ti

49.2

ni

46.8

co4合金初次循环绝热温变达8.75k,经50次循环后,其绝热温变衰减至8.71k,绝热温变绝对衰减仅为0.04k,相对下降0.4%,远均低于tini二元合金水平,具有良好的抗弹热疲劳,表现出极佳的弹热循环稳定性。

115.如图10所示,图10为ti

49.2

ni

46.8

co4合金变温弹热性能示意图。如图所示,ti

49.2

ni

46.8

co4合金表现出173k到273k,共100k的弹热温区,其半高宽弹热温窗达80k,远高于tini二元合金70k弹热温区,50k半高宽弹热温窗水平。

116.综合而言,实施例3中ti

49.2

ni

46.8

co4合金表现出极佳的宽温域、高循环稳定弹热特性。

117.实施例4:

118.tinico弹热制冷材料合金成分为ti

49.2

ni

44.8

co6,制备过程如下:

119.第一步,按原子百分配比ti

49.2

ni

44.8

co6称取99.5%高纯度ti、ni、co金属颗粒原料。

120.第二步,将称得的金属原料混合均匀,置于真空电弧熔炼cu质坩埚中,采用非自耗真空电弧熔炼法,制备原始铸锭;

121.具体熔炼条件为:通过机械泵、分子泵低高抽多次抽取炉体,抽至炉体内部真空度达到5

×

10

‑3pa以上后,向炉体中通入0.05mpa氩气保护气,达到引弧条件。此时高频引弧,控制熔炼电流为270a,增添磁搅拌5a,时长1min,每轮熔炼后,为保证成分均匀,样品需翻面,翻面熔炼5次及以上以,得到多晶ti

49.2

ni

44.8

co6铸锭。

122.第三步,固溶均匀化热处理。将ti

49.2

ni

44.8

co6铸锭放入真空管式炉中,抽取真空度为5

×

10

‑2pa,1000℃保温12h后,快速淬火,对表面氧化层作机械磨抛处理。

123.第四步,将得到的铸锭在950℃保温15min,待铸锭热透后,进行热轧处理。热轧时,控制每道次下压0.05mm,最终得到厚度2.48mm的粗晶态ti

49.2

ni

44.8

co6板材,并对其淬火处理。

124.第五步,对得到的粗晶态板材室温轧制处理,每道次下压0.06mm,每道次重复轧制多次,最终控制冷轧变形量为30%,得到厚度为1.75mm的板材。

125.第六步,对冷轧板材作表面机械磨抛处理,通过电火花切割,将其加工成长120mm,宽9mm的长方形。

126.第七步,选用内径10mm的石英管对冷轧后样品作封管保存。具体为:通过机械泵、扩散泵低高抽管体,抽至管体内部真空度达到1

×

10

‑3pa以上后,向石英管中通入0.05mpa氩气保护气,再通过氢气燃烧石英管,使得管体密闭,达到惰性气体保护条件。

127.第八步,将封管保存的冷轧板材中温时效处理,时效温度为550℃,时效时间0.2h,后将中温时效后的样品淬火处理,对切割后样品表面的氧化皮做机械磨抛处理。

128.第九步,将石英管破碎,取出冷轧板材,冷轧板材表面氧化皮做机械磨抛。

129.第十步,将中温时效后的样品再作封管保存,其操作步骤及操作要求同第六步。

130.第十一步,将封管保存后的中温时效样品再作低温时效处理,时效温度为270℃,保温36h,将低温时效后的样品进行水冷淬火;

131.第十二步,将石英管破碎处理,取出冷轧板材,对切割后样品表面的氧化皮做机械磨抛处理,得到最终ti

49.2

ni

44.8

co6纳米晶板材。

132.如图11所示,图11为ti

49.2

ni

44.8

co6合金dsc曲线示意图,其测试温度为

‑

150℃

‑

50℃,升降温速率为10k/min,从曲线中可以看出,以上加工工艺已大幅抑制了马氏体相变,相变峰微弱弥散化级,相变特征消失,相变焓与相变温度无法有效统计。

133.如图12所示,图12为ti

49.2

ni

44.8

co6合金50次弹热循环性能示意图,测试温度为

‑

90℃,对样品慢速加载至820mpa后快速卸载,其加载速率0.84mm/min,卸载速率为42mm/min以模拟绝热环境。测得ti

49.2

ni

44.8

co6合金初次循环绝热温变达6.72k,经50次循环后,其绝热温变衰减至6.53k,绝热温变绝对衰减仅为0.19k,相对下降2.8%,远均低于tini二元合金水平,具有良好的抗弹热疲劳;表现出极佳的弹热循环稳定性。

134.如图13所示,图13为ti

49.2

ni

44.8

co6合金变温弹热性能示意图。如图所示,ti

49.2

ni

44.8

co6合金表现出173k到273k,达100k的弹热温区,其半高宽弹热温窗达71k。

135.综合而言,实施例4中ti

49.2

ni

44.8

co6合金表现出较佳的宽温域、高循环稳定弹热特性。

136.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。