1.本发明涉及可转位切割刀片和切割工具系统,且更具体地说,涉及具有确保均匀刻面宽度的特征的可转位双面切割刀片。

背景技术:

2.由于优质的刀片材料支持高切割速度和进给,因此现代的高性能切割工具使用可替换并且通常可转位的刀片。刀片的共同材料包含碳化钨、聚晶金刚石及立方氮化硼。

3.可转位刀片使用对称多边形形状,使得当第一切割刃较钝时,可转位刀片可旋转或翻转,从而呈现准确地位于相同几何位置处的新制切割刃。几何可重复性通过允许定期更新切割刃而无需工具磨削、设置改变或将新值输入cnc程序中,从而节省了制造时间。

4.可转位刀片的共同形状包含正方形、三角形和斜方形(菱形),其分别在刀片的每一侧上提供多个切割刃。例如,双面或可翻转正方形刀片可翻转以提供八个切割刃。

5.常规的可转位刀片包括座面上的特征,所述特征被研磨以提供所要的间隙表面和工具保持器接触表面。研磨表面可能导致沿着切割刃的刻面的宽度不一致和不均匀。未能提供均匀的刻面可能导致切割刃效率降低,并且可能导致可转位刀片无法进行针对均匀性的目视检查。

技术实现要素:

6.提供切割刀片,所述切割刀片包含座面特征,所述座面特征实现沿着可转位刀片的每个切割刃的一部分的均匀刻面。所述切割刀片的第一座面表面和第二座面表面各自包括邻接切割刃边缘刻面的控制腔。每个控制腔允许其对应的切割刃具有由所述腔限定以提供具有均匀表面的第一面和第二面的边缘刻面宽度。另外,所述控制腔减少并限制需要研磨的所述第一座面和所述第二座面的量。

7.本发明的方面提供一种切割刀片,包括:第一面;与所述第一面相对的第二面;多个侧表面,其邻接所述第一面和所述第二面;多个切割刃,其形成于所述多个侧表面与所述第一面之间的相交部处;多个边缘刻面,其形成于所述第一面上,其中所述多个边缘刻面中的每一个邻近于所述多个切割刃中的每一个而形成;以及多个控制腔,其凹陷在所述第一面中,其中所述多个控制腔中的每一个邻接第一刻面中的每一个。

8.本发明的另一方面提供一种切割工具,其包括工具主体,所述工具主体包括安装在所述工具主体的刀片槽中的切割刀片。

9.本发明的另一方面提供一种制造切割刀片的方法。所述方法包括:压制和烧结金属碳化物粉末以形成刀片坯件,所述刀片坯件包括第一面、与所述第一面相对的第二面,以及邻接所述第一面和所述第二面的多个侧表面,所述第一面包括凹陷在所述第一面中的多个控制腔;对位于所述第一面上、在所述控制腔中的每一个与所述多个侧表面中的一个之间的多个边缘刻面进行表面研磨,以在所述多个边缘刻面中的每一个与所述多个侧表面中的邻近侧表面的相交部处形成切割刃。

10.根据以下描述,本发明的这些和其它方面将更加明显。

附图说明

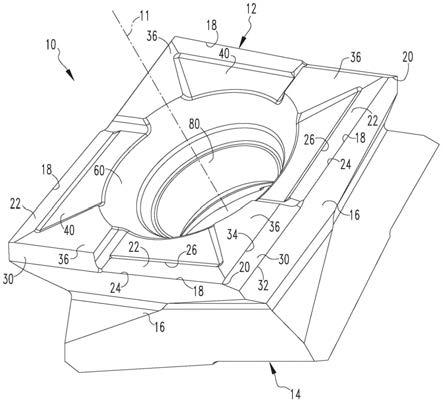

11.图1是根据本发明的实施例的切割刀片的俯视等角视图。

12.图2是图1的切割刀片的俯视图。

13.图3是图2的切割刀片的圆圈区域的放大视图。

14.图4是图1的切割刀片的侧视图。

15.图5是图1的切割刀片的俯视图。

16.图6是穿过图5的线6

‑

6截取的切割刀片的侧视截面图。

17.图7是穿过图5的线7

‑

7截取的切割刀片的侧视截面图。

18.图8是例如铣刀的切割工具的正视图,其中图1的切割刀片安装在切割工具的槽中。

19.图9是图8的切割工具的圆圈区域的放大视图。

具体实施方式

20.图1和2示出了根据本发明的实施例的切割刀片10。切割刀片10可包括双面、多边形、切向切割刀片。在示出的实施例中,切割刀片10为大体上正方形形状,其包含第一面12、在相对于第一面12的相对侧上的第二面14,以及在第一面12与第二面14之间延伸的多个侧表面16。然而,应理解,双面切割刀片10还可以是三角形、矩形、五边形等。如图1和2中所示,切割刀片10包括中心轴线11和从第一面12延伸到第二面14的安装通孔80。安装通孔80的中心轴线11垂直于顶表面12和底表面14。中心轴线11限定切割刀片10的旋转轴线。安装通孔80可被构造和布置成接收夹持螺柱90。如图2中所示,第一面12和第二面14可围绕中心轴线11相对于彼此扭转。第一面12与第二面14之间的扭转角α可在0度至30度的范围内。如图2中所示,可在第一面12的刃与第二面14的刃之间测量扭转角α,所述扭转角由侧表面16与第一面12和第二面14的相交部形成。

21.在示出的实施例中,第一面12和第二面14可以是相同的。为简洁起见,将在本文中详细描述第一面12。然而,应了解,对第一面12的任何论述可适用于第二面14。如所属领域中已知的,当安装在工具保持器(未示出)内时,第一面12可变为顶表面且第二面可变为底表面,反之亦然。如图1和2中所示,切割刀片10的第一面12可具有相对于安装通孔80的中心轴线11的90度旋转对称性。

22.如图1和2中所示,对于总共四个切割刃18,切割刃18形成于第一面12与相应侧表面16之间的相交部处。在某些实施例中,对于总共四个额外切割刃18(即,切割刀片10的总共八个切割刃18),切割刃18可形成于第二面14与相应侧表面16之间的相交部处。每个切割刃18彼此相同。因此,为简洁起见,本文中将仅描述一个切割刃18,并且应了解,一个切割刃18在本文中的任何描述适用于所有切割刃18。

23.如图1和2中所示,每个切割刃18可从第一角部分20朝向第二角部分20延伸。根据本发明的实施例,每个主要切割刃18可仅在第一面12与相应侧表面16之间的相交部的一部分上方延伸。例如,每个切割刃18的长度通常可在侧表面16的长度的20%至80%的范围内,或在侧表面16的长度的40%至60%的范围内。

24.根据本发明的实施例,对于总共四个边缘刻面22,边缘刻面22形成于邻接每个切割刃18的第一面12上。在某些实施例中,对于总共四个额外边缘刻面22(即,切割刀片10的总共八个切割刃18),边缘刻面22可形成为与第二侧表面14的每个切割刃18邻接。

25.如图1和2中所示,边缘刻面22可沿着每个切割刃18的整个长度延伸。根据本发明的实施例,边缘刻面可提供切割刃18的间隙。在某些实施例中,边缘刻面22可包含形成切割刃18的第一刃24和与第一刃24间隔开的第二刃26。在示出的实施例中,每个边缘刻面22在第一刃24与第二刃26之间可以是大体上平面的。然而,可使用任何其它合适的布置,例如,边缘刻面22可以是凹面、凸面等。边缘刻面22的宽度可基于腔40的位置而变化,如下文进一步描述。

26.如图4中所示,对于总共四个角修光刃刻面(corner wiper facet surface)30,角修光刃刻面30可形成于第一面12与相应侧表面16之间的相交部处。在某些实施例中,对于总共四个额外角修光刃刻面30(即,切割刀片10的总共八个角修光刃刻面30),角修光刃刻面30可形成于第二面14与相应侧表面16之间的相交部处。每个角修光刃刻面30彼此相同。因此,为简洁起见,本文中将仅描述一个角修光刃刻面30,并且应了解,一个角修光刃刻面30在本文中的任何描述适用于所有角修光刃刻面30。

27.如图2和4中所示,角修光刃刻面30沿着侧表面16和第一面12的相交部从边缘刻面22延伸到第二角部分20。根据本发明的实施例,角修光刃刻面30可包含与侧表面16形成相交部的第一刃32和与第一刃32间隔开的第二刃34。在示出的实施例中,每个角修光刃刻面30在第一刃32与第二刃34之间可以是大体上平面的。然而,可使用任何其它合适的布置,例如,角修光刃刻面30可以是凹面、凸面等。在示出的实施例中,角修光刃刻面30的长度小于边缘刻面20的长度。然而,可使用任何其它合适的布置,例如,角修光刃刻面30的长度可大于或等于边缘刻面20的长度。

28.根据本发明的实施例,第一刃32可形成修光刃切割刃。如图1和2中所示,每个第一刃32可从切割刃18延伸到第二角部分20。根据本发明的实施例,每个第一刃32可仅在第一面12与相应侧表面16之间的相交部的一部分上方延伸。例如,每个第一刃18的长度通常可在侧表面16的长度的10%至60%的范围内,或在侧表面16的长度的15%至40%的范围内。在示出的实施例中,第一刃32的长度小于切割刃18的长度。然而,可使用任何其它合适的布置,例如,第一刃32的长度可大于或等于切割刃18的长度。

29.如图1、2和4中所示,侧表面16中的每一个彼此成直角布置,且四个角部分20将侧表面彼此连接。角部分20连接每个侧表面16且在第一面12与第二面14之间延伸。因为每个角部分20彼此基本上相同,所以为简洁起见,本文中仅论述一个角部分20,并且应了解,一个角部分20在本文中的任何描述均适用于所有角部分20。根据本发明的实施例,多个角部分20在多个主要切割刃18中的每一个与多个角修光刃刻面30中的每一个之间延伸。

30.根据本发明的实施例,对于总共四个接触表面36,接触表面36形成于第一面12上,从每个角修光刃刻面30的第二刃34径向向内延伸。在某些实施例中,对于总共四个额外接触表面36(即,切割刀片10的总共八个接触表面36),接触表面36可形成于第二面14上,从每个角修光刃刻面30的第二刃34延伸。每个接触表面36彼此相同。因此,为简洁起见,本文中将仅描述一个接触表面36,并且应了解,一个接触表面36在本文中的任何描述适用于所有接触表面36。

31.如图1、2和7中所示,接触表面36从角修光刃刻面的第二刃34延伸到安装孔80的口部部分60。多个接触表面36在第一面12上提供将由切割工具100的槽116接合的区域。在示出的实施例中,接触表面36是大体上平面的,然而,可使用任何其它合适的布置。根据本发明的实施例,多个接触表面36可以是第一面12和第二面14上的最高表面高度。

32.根据本发明的实施例,对于总共四个控制腔40,控制腔40形成于第一面12上,在邻近的接触表面36之间从边缘刻面22的第二刃26径向向内延伸。控制腔可凹陷在第一面12中。在某些实施例中,对于总共四个额外控制腔(即,切割刀片10的总共八个控制腔),控制腔40可形成于第二面14上,从每个边缘刻面22的第二刃26延伸。每个控制腔40彼此相同。因此,为简洁起见,本文中将仅描述一个控制腔40,并且应了解,一个控制腔40在本文中的任何描述适用于所有控制腔40。如下文更充分地描述,控制腔40可在切割刀片10的制造期间限定边缘刻面22的宽度以提供均匀的切割刃。

33.如图2和3中所示,控制腔40包括底表面48、第一侧壁部分42、径向向内刃44、第二侧壁部分46和第三侧壁部分47。第一侧壁部分42邻近于边缘刻面22的第二刃26从底表面48延伸。沿着安装孔80的口部60提供径向向内刃44。第二侧壁部分46在边缘刻面22与角修光刃刻面30之间从底表面48从径向向内刃44朝向第一侧壁部分42延伸。第三侧壁部分47从底表面48从径向向内刃44朝向与第二侧壁部分46相对的第一侧壁部分42延伸。

34.如图3和6中所示,控制腔40可包含在底表面48与第一侧壁部分42之间的第一过渡圆角52、在底表面48与径向向内刃44之间的径向向内过渡圆角54、在底表面48与第二侧壁部分46之间的第二过渡圆角56,以及在底表面48与第三侧壁部分47之间的第三过渡圆角57。根据本发明的实施例,过渡圆角可包括大体上半圆形的横截面。然而,可使用任何其它合适横截面形状的过渡圆角,所述形状例如,矩形、正方形、梯形、六边形、卵形、三角形等。替代地,过渡圆角可设置为与底表面48成角度的壁。根据本发明的实施例,过渡圆角可帮助限定第一面12上的控制腔40的形状。

35.根据本发明的实施例,在切割刀片10的制造期间,控制腔40可设置在第一面12上,随后设置在边缘刻面22、角修光刃刻面30和接触表面36上。在某些实施例中,控制腔40可在制造过程期间被压制到第一面12和第二面14中。在某些实施例中,控制腔40可在切割刀片10的压制制造步骤期间由刀片模具形成。

36.根据本发明的实施例,在切割刀片10的制造期间,刀片坯件可常规地由粉末压制并通过所属领域中已知的任何方式烧结以形成初始刀片坯件,所述初始刀片坯件包括第一面、与第一面相对的第二面以及多个侧表面。根据本发明的实施例,第一面和/或第二面初始刀片坯件可包含控制腔40。然后,刀片坯件的多个侧表面可被研磨以提供所属领域的技术人员已知的所要形状。然后,第一面和第二面可被初始地研磨以实现切割刀片的所要厚度且对多个接触表面36进行修整。边缘刻面22可以是通过研磨以在第一面和/或第二面的多个侧表面与控制腔40之间的相交部处形成切割刃18而修整的表面。然后,角修光刃刻面30可以是通过研磨以在多个侧表面与第一面和/或第二面之间的相交部处形成修光刃切割刃32而修整的表面。

37.如图3和4中所示,第二侧壁部分46和第二过渡圆角56可从径向向内刃44延伸到第一面12与侧表面16之间的相交部。在示出的实施例中,过渡圆角56设置在边缘刻面22与角修光刃刻面30之间且将其分离。延伸到侧表面16以中断边缘刻面22的过渡圆角56可有助于

沿着每个侧表面16与第一面12的相交部限定边缘刻面22的长度。这允许每个边缘刻面22从第一角部分20到过渡圆角56具有均匀长度。

38.如图6和7中所示,控制腔40的底表面48可从边缘刻面22和邻接的接触表面36凹陷。腔40的底表面48从边缘刻面22凹陷可在研磨第一面12和第二面14之前限定边缘刻面22的所要宽度。这允许每个边缘刻面22从切割刃18到控制腔40具有均匀宽度。

39.在某些实施例中,控制腔40减少在切割刀片10的制造期间需要研磨的第一面12和第二面14的量。控制腔40可使形成边缘刻面22原本所需的研磨的时间和量减到最少。根据本发明的实施例,控制腔40允许每个切割刃18的边缘刻面22被均匀研磨。边缘刻面22的研磨的均匀性可提供更可靠的切割刃18,且避免第一面12和第二面14上的视觉差异。

40.根据本发明的实施例,控制腔40可在切割刀片10制造过程的研磨步骤期间限制邻近边缘刻面22与角修光刃刻面30之间的变化。在某些实施例中,控制腔40允许边缘刻面22、角修光刃刻面30和接触表面36沿着第一面12和第二面14的每一侧为均匀的。

41.切割刀片10可由任何合适材料制成,所述材料例如工具钢、硬质合金和超硬材料,所述超硬材料例如立方氮化硼(cbn)、聚晶立方氮化硼(pcbn)、聚晶金刚石(pcd)、碳化钨(wc)、金属陶瓷、陶瓷等。本发明的切割刀片10可通过例如碳化物粉末压制、研磨或增材制造等任何合适的技术来制造,以提供多个腔、侧表面、接触表面和刻面。

42.图8和9示出了根据本发明的实施例的切割工具系统5。切割工具系统5包含切割工具100和多个切割刀片10。切割工具100包括工具主体112,所述工具主体包含具有多个周向间隔开的槽116的切割端114,以及与切割端114相对的安装端118。工具主体112被设计成围绕中心纵向轴线111以可旋转方式被驱动。在示出的实施例中,切割工具100通常被称为右侧铣刀且包含总共七个槽116。然而,应了解,本发明不受槽116的数目限制,且本发明可以提供所需切割能力的任何所期望数目的槽来实践。槽116中的每一个可接收切割刀片,所述切割刀片借助于夹持螺柱90牢固地保持在槽116中。然而,可使用将切割刀片10固定在槽中的任何其它合适的方法,例如,插入螺钉、夹持楔形件、螺栓、销钉等。在示出的实施例中,切割工具100的槽116中的每一个接收单个切割刀片10以接触工件200。

43.当切割刀片10在切割操作期间安装于工具主体112中时,切割刀片10的侧表面16接合槽116。在某些实施例中,当切割刀片10在工具主体112中恰当地转位时,第一面12和第二面14的接触表面36以及至少两个侧表面16应接合工具主体112。根据本发明的实施例,切割刀片10可转位的次数取决于切割刀片10的几何形状。

44.出于上述描述的目的,应理解,除了明确指定相反情况之外,本发明可以采用各种替代变化和步骤序列。此外,除在任何操作实例中之外,或者在另外指示的情况下,表达例如用于本说明书及权利要求书中的成分的量的全部数字应理解为在所有情况下通过术语“约”修饰。因此,除非相反地指示,否则所阐述的数字参数都是可以取决于本发明将获得的所需特性而变化的近似值。最低限度地,且不试图限制等效物原则的应用,应至少鉴于所报告的有效数字的数目且通过应用一般四舍五入技术来解释每个数值参数。

45.应理解,本文中陈述的任何数值范围既定包含其中所含的所有子范围。例如,“1到10”的范围既定包含所陈述最小值1和所陈述最大值10之间(且包含所陈述最小值1和所陈述最大值10)的所有子范围,即具有等于或大于1的最小值和等于或小于10的最大值。

46.在本技术中,除非另外具体陈述,否则单数的使用包含复数且复数涵盖单数。另

外,在本技术中,除非另外明确陈述,否则“或”的使用表示“和/或”,即使在某些情况下可明确地使用“和/或”。在本技术中,除非明确地且肯定地限于一个参考,否则冠词“一”、“一个”和“所述”包含复数指代物。

47.虽然上文已出于说明目的描述了本发明的特定实施例,但是本领域的技术人员应明白,在不脱离本发明的情况下可以对本发明的细节进行多种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。