1.本技术涉及含溴危险废物处理的技术领域,更具体地说,它涉及一种含溴代芳烃的危险废液中回收溴的方法。

背景技术:

2.近年来,我国在溴系列产品生产及技术开发方面取得了长足的进步,特别是在无机溴化物、溴系阻燃剂、医药中间体和有机合成中间体的合成等方面取得了较大的进展。但是,在溴系列产品的生产过程中,往往会产生大量含溴废物。尤其在阻燃剂领域,多溴联苯醚(pbdes)、多溴联苯(pbbs)、四溴双酚a(tbbpa)、六溴环十二烷(hbcd)等溴代阻燃剂(bfrs)因其价格低廉、阻燃效率高而被广泛使用,在其生产过程中也会产生大量的残液。这些残液中含有大量的溴代芳烃类物质。

3.目前,对于上述含有大量溴代芳烃类物质的残液,主要处理方式为焚烧,即通过焚烧炉直接焚烧。由于残液中溴含量较高,在焚烧过程中会产生大量溴化氢气体,故需要进行烟气处理,例如利用碱液吸收产生的溴化氢气体。但是,进行烟气处理过程中需要用到大量的碱液,处理成本高;同时,利用焚烧炉对焚烧残液的过程中,还会对焚烧炉造成严重腐蚀,从而降低焚烧炉的使用寿命。

4.针对上述相关技术中存在的问题,发明人认为,针对含有大量溴代芳烃类物质的残液的处理,需要提供一种处理成本低、对焚烧设备的腐蚀作用小的处理方法,从而实现对含有溴代芳烃类物质的残液的无害化和资源化处理。

技术实现要素:

5.为了提供一种处理成本低、对焚烧设备的腐蚀作用小的处理方法,本技术提供一种含溴代芳烃的危险废液中回收溴的方法,同时,本技术提供的回收方法能够有效提高危险废液中溴的回收效率。

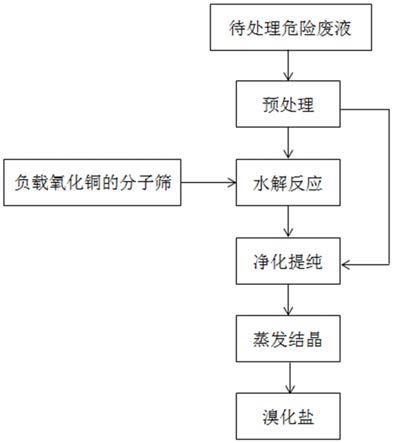

6.本技术提供的一种含溴代芳烃的危险废液中回收溴的方法采用如下的技术方案:一种含溴代芳烃的危险废液中回收溴的方法,具体包括以下步骤:对待处理危险废液的预处理、水解反应、净化提纯和蒸发结晶;其中,水解反应在催化剂的作用下进行;所述催化剂为负载氧化铜的分子筛;所述负载氧化铜的分子筛的制备方法如下:a.hzsm

‑

5分子筛的改性:利用改性剂对hzsm

‑

5分子筛进行改性处理,高温干燥,获得分子筛a;所述改性剂为氟化钠、三氟乙酸和硫酸组成的混合溶液;b.利用过量碱性溶液处理步骤a获得的分子筛a,过滤后高温干燥,获得分子筛b;c.利用硫酸铜溶液处理步骤b获得的分子筛b,过滤后高温干燥,获得负载氧化铜的分子筛。

7.通过采用上述技术方案,本技术提供的回收方法包括对待处理危险废液的预处理、水解反应、净化提纯和蒸发结晶四个步骤。其中,首先对待处理危险废液进行预处理,将

待处理危险废液中的无机溴离子分离出来;再通过水解反应,在催化剂的作用下将分离出无机溴离子的剩余溶液中的有机溴离子也分离出来,此时再利用焚烧设备对剩余的废液/废渣进行焚烧处理,实现对待处理危险废液的焚烧处理。最后将预处理分离出来的无机溴离子和水解反应分离出来的有机溴离子合并,进行净化提纯和蒸发结晶,实现对待处理危险废液中溴的资源化回收。

8.在上述水解反应过程中,需要用到催化剂来促进溶液中有机溴离子的分离和去除。本技术提供了一种改进后的催化剂,通过将改进后的催化剂应用于含溴代芳烃的危险废液的水解反应中,提高含溴代芳烃的危险废液中有机溴离子的回收效率。同时,利用焚烧设备进行焚烧处理的废液/废渣,是经过预处理和高回收效率的水解反应去除无机溴离子和有机溴离子之后的废液/废渣,该废液/废渣中含有很少量的溴,甚至不含溴。因此,此时利用焚烧设备对废液/废渣的处理,废液/废渣对焚烧设备的腐蚀作用较小,几乎为零,从而延长焚烧设备的使用寿命,提高焚烧设备的可服务年限。并且,本技术的回收方法中,也没有用到大量的碱液,大大降低了含溴代芳烃的危险废液的处理成本。

9.本技术提供的催化剂为负载氧化铜的分子筛。通过利用氟化钠、三氟乙酸和硫酸组成的复合溶剂对hzsm

‑

5分子筛进行改性处理,从微观上使得hzsm

‑

5分子筛单位面积上的孔数量增加,从而提高hzsm

‑

5分子筛可负载氧化铜的面积和位点,获得分子筛a。因此,分子筛a上具有更多的可结合位点和更大的可结合面积。其中,三氟乙酸的加入,能够使得氟化钠和硫酸对分子筛的改性效果得到有效提高。进一步利用碱性溶液对分子筛a进行处理,由于经过氟化钠、三氟乙酸和硫酸改性后的分子筛a上有更多的可结合位点和更大的可结合面积,故更多的碱性分子能够进入分子筛a的孔中,并与分子筛a上的可结合位点和可结合面积结合。同时,进一步通过高温干燥,去除多余的溶剂,进一步促进碱性分子与分子筛a表面的结合,获得分子筛b。最后利用硫酸铜溶液对分子筛b进行处理,碱性分子与铜离子反应生成氢氧化铜沉淀,以及溶于水的硫酸盐分子。同时,生成的氢氧化铜取代碱性分子在分筛子b上的结合位点,此时分子筛b上能够结合更多的氢氧化铜,并在高温干燥后,氢氧化铜受热分解为氧化铜和水,氧化铜留在分子筛b上,获得负载氧化铜的分子筛。本技术通过利用改性剂对hzsm

‑

5分子筛进行改性,使得hzsm

‑

5分子筛上暴露出更多的可结合位点和更大的可结合面积,因此,本技术制备的负载氧化铜的分子筛能够负载更多的氧化铜分子。经过试验分析,将本技术制备的负载氧化铜的分子筛应用于水解反应中,能够有效提高其中有机溴离子的分离效率,从而提高含溴代芳烃的危险废液中溴的回收效率。由试验结果可知,本技术中含溴代芳烃的危险废液中溴离子的回收效率最高可达到99.98%。同时,剩余送去焚烧的废液/废渣中含有较少的甚至不含溴,故在利用焚烧设备焚烧废液/废渣的过程中,废液/废渣对焚烧设备的腐蚀作用较小,几乎为零。

10.优选的,所述改性剂中,氟化钠与hzsm

‑

5分子筛的重量比为(4

‑

6):1。

11.优选的,所述改性剂中,氟化钠与hzsm

‑

5分子筛的重量比可以是(3.5

‑

4):1。

12.优选的,所述改性剂中,氟化钠与hzsm

‑

5分子筛的重量比可以是(6

‑

6.5):1。

13.在一个具体的实施方案中,所述改性剂中,氟化钠与hzsm

‑

5分子筛的重量比可以是3.5:1、4:1、6:1、6.5:1。

14.优选的,所述改性剂中,硫酸与hzsm

‑

5分子筛的重量比为(1.5

‑

2.5):1。

15.优选的,所述改性剂中,硫酸与hzsm

‑

5分子筛的重量比为(1

‑

1.5):1。

16.优选的,所述改性剂中,硫酸与hzsm

‑

5分子筛的重量比为(2.5

‑

3):1。

17.在一个具体的实施方案中,所述改性剂中,硫酸与hzsm

‑

5分子筛的重量比可以是1:1、1.5:1、2.5:1、3:1。

18.优选的,所述改性剂中,三氟乙酸与hzsm

‑

5分子筛的重量比为(1.4

‑

2.8):1。

19.优选的,所述改性剂中,三氟乙酸与hzsm

‑

5分子筛的重量比为(1

‑

1.4):1。

20.优选的,所述改性剂中,三氟乙酸与hzsm

‑

5分子筛的重量比为(2.8

‑

3.2):1。

21.在一个具体的实施方案中,所述改性剂中,三氟乙酸与hzsm

‑

5分子筛的重量比为1:1、1.4:1、2.8:1、3.2:1。

22.优选的,所述改性剂中,硫酸的摩尔浓度为9.2

‑

13.8mol/l。

23.优选的,所述改性剂中,硫酸的摩尔浓度为6.9

‑

9.2mol/l。

24.优选的,所述改性剂中,硫酸的摩尔浓度为13.8

‑

16.1mol/l。

25.在一个具体的实施方案中,所述改性剂中,硫酸的摩尔浓度可以是6.9mol/l、9.2mol/l、13.8mol/l、16.1mol/l。

26.通过采用上述技术方案,经过试验分析,针对hzsm

‑

5分子筛的改性处理中所用的改性剂,氟化钠与hzsm

‑

5分子筛的重量比、硫酸与hzsm

‑

5分子筛的重量比、硫酸的摩尔浓度能够影响到对hzsm

‑

5分子筛的改性效果,从而影响到利用本技术提供的制备方法获得的负载氧化铜的分子筛作为催化剂,对含溴代芳烃的危险废液中溴的回收效率。经验试验可知,将氟化钠与hzsm

‑

5分子筛的重量比、硫酸与hzsm

‑

5分子筛的重量比、硫酸的摩尔浓度分别控制在上述范围内,能够有效提高制得的负载氧化铜的分子筛对含溴代芳烃的危险废液中溴的回收效率。

27.优选的,对hzsm

‑

5分子筛的改性处理中,高温干燥的温度为120

‑

140℃。

28.在一个具体的实施方案中,对hzsm

‑

5分子筛的改性处理中,高温干燥的温度可以是120℃、130℃、140℃。

29.优选的,对hzsm

‑

5分子筛的改性处理中,改性处理的温度为90

‑

110℃。

30.在一个具体的实施方案中,对hzsm

‑

5分子筛的改性处理中,改性处理的温度为90℃、100℃、110℃。

31.优选的,对hzsm

‑

5分子筛的改性处理中,改性处理的时间为4

‑

6h。

32.在一个具体的实施方案中,对hzsm

‑

5分子筛的改性处理中,改性处理的时间为4h、5h、6h。

33.优选的,硫酸铜溶液处理后,高温干燥的温度为240

‑

260℃。

34.在一个具体的实施方案中,硫酸铜溶液处理后,高温干燥的温度为240℃、250℃、260℃。

35.通过采用上述技术方案,在对hzsm

‑

5分子筛改性的过程中,将高温干燥的温度、改性处理的温度、改性处理的时间控制在上述范围内,能够保证制备的负载氧化铜的分子筛,对含溴代芳烃的危险废液中的溴具有较高且较稳定的回收效率。

36.综上所述,本技术具有以下有益效果:1. 将本技术制得的负载氧化铜的分子筛应用于含溴代芳烃的危险废液的水解反应中,能够有效提高含溴代芳烃的危险废液中有机溴离子的回收效率,溴回收效率高达99.98%。本技术回收的溴化钠产品可用于出售或回用,具有较好的经济效益。

37.2. 本技术利用焚烧设备进行焚烧处理的废液/废渣,是经过预处理和高回收效率的水解反应去除无机溴离子和有机溴离子之后的废液/废渣,该废液/废渣中含有很少量的溴,甚至不含溴。因此,此时利用焚烧设备对废液/废渣的处理,废液/废渣对焚烧设备的腐蚀作用较小,几乎为零。

38.3. 利用本技术的回收方法获得的溴化钠产品纯度高,能够满足工业溴化钠优等品的要求。

附图说明

39.图1是本技术提供的负载氧化铜的分子筛的制备方法的流程图。

40.图2是本技术提供的含溴代芳烃的危险废液中回收溴的方法的流程图。

具体实施方式

41.本技术提供了一种负载氧化铜的分子筛的制备方法,具体包括以下步骤:a.hzsm

‑

5分子筛的改性:利用改性剂对hzsm

‑

5分子筛进行改性处理,高温干燥,获得分子筛a。

42.其中,改性剂为氟化钠、三氟乙酸和硫酸组成的混合溶液。其中,氟化钠与hzsm

‑

5分子筛的重量比为(4

‑

6):1。硫酸与hzsm

‑

5分子筛的重量比为(1.5

‑

2.5):1。三氟乙酸与hzsm

‑

5分子筛的重量比为(1.4

‑

2.8):1。进一步地,硫酸的摩尔浓度为9.2

‑

13.8mol/l。改性处理的温度为90

‑

110℃,改性时间为4

‑

6h。

43.高温干燥的温度为120

‑

140℃,干燥时间为6

‑

9h。

44.b.利用过量碱性溶液处理步骤a获得的分子筛a,过滤后高温干燥,获得分子筛b。

45.所述碱性溶液为20

‑

30%的氢氧化钠溶液。碱性溶液与分子筛a的重量比为(5

‑

6):1。将氢氧化钠溶液与分子筛a混合并充分搅拌,搅拌时间为2

‑

3h,搅拌温度为30

‑

40℃,搅拌速度为200

‑

300r/min。

46.高温干燥的温度为100

‑

120℃,干燥时间为3

‑

4h。

47.c.利用硫酸铜溶液处理步骤b获得的分子筛b,过滤后高温干燥,获得负载氧化铜的分子筛。所述硫酸铜溶液的浓度为20

‑

30%。硫酸铜溶液与分子筛b的重量比为(3

‑

4):1。将硫酸铜溶液与分子筛b混合后并充分搅拌,搅拌时间为2

‑

3h,搅拌温度为30

‑

40℃,搅拌速度为200

‑

300r/min。

48.高温干燥的温度为240

‑

260℃,干燥时间为4

‑

6h。

49.将上述方法获得的负载氧化铜的分子筛应用于含溴代芳烃的危险废液的水解反应中,能够有效提高含溴代芳烃的危险废液中有机溴离子的回收效率。同时,利用焚烧设备进行焚烧处理的废液/废渣,是经过预处理和高回收效率的水解反应去除无机溴离子和有机溴离子之后的废液/废渣,该废液/废渣中含有很少量的溴,甚至不含溴。因此,此时利用焚烧设备对废液/废渣的处理,废液/废渣对焚烧设备的腐蚀作用较小,几乎为零。

50.本技术还提供了一种含溴代芳烃的危险废液中回收溴的方法,具体包括以下步骤:(1)预处理:利用碱液a对待处理危险废液进行洗涤,静置分液后,获得第一上层液和第一下层液。第一上层液为碱洗液,第一下层液为废液,废液中含有机物。

51.所述碱液a为5

‑

10%的氢氧化钠溶液。待处理危险废液中含有无机溴离子,碱液a与无机溴离子摩尔比为(1

‑

1.2):1。预处理在常温下进行。洗涤过程需搅拌10

‑

30min。静置分液的时间为30

‑

60min。

52.(2)水解反应:利用步骤(1)获得的第一下层液与碱液b在催化剂的作用下进行水解反应,生成溴化盐和酚类物质;并于常温下静置分液,获得第二上层液、第二下层液和不溶残渣。第二上层液为含溴化盐的溶液,第二下层液为含酚类物质的溶液。其中,催化剂为负载氧化铜的分子筛。

53.所述碱液b为30%的氢氧化钠溶液。第一下层液中含有溴代芳烃,碱液b与溴的摩尔比为(1

‑

1.2):1。水解反应的温度为300

‑

400℃。水解反应的压力为20

‑

30mpa。水解反应的时间为4

‑

8h。

54.分别将第二上层液、第二下层液和不溶残渣分离,并将第二下层液和不溶残渣送至焚烧处理。

55.(3)净化提纯:将步骤(1)获得的第一上层液和步骤(2)获得的第二上层液合并,调节合并后溶液的ph至中性,并利用活性炭脱色,获得待蒸发液。脱色处理中活性炭的加入量为0.1

‑

0.5%。脱色处理的时间为30

‑

60min。脱色处理的温度为60

‑

70℃。

56.(4)蒸发结晶:将步骤(4)获得的待蒸发液进行蒸发结晶,获得溴化盐产品。用到的蒸发结晶设备为mvr蒸发结晶器或低温蒸发结晶器。

57.以下结合制备例1

‑

14、实施例1

‑

14、对比例1

‑

7以及性能检测试验对本技术作进一步详细说明。

58.制备例制备例1

‑

6制备例1

‑

6分别提供了一种负载氧化铜的分子筛的制备方法。制备例1

‑

6的区别之处在于制备方法中的参数不同,具体如表1所示。

59.上述负载氧化铜的分子筛的制备方法,具体包括以下步骤:a.hzsm

‑

5分子筛的改性:利用改性剂对hzsm

‑

5分子筛进行改性处理,高温干燥,获得分子筛a。其中,改性剂为氟化钠、三氟乙酸和硫酸组成的混合溶液,各自的加入量如表1所示。

60.b.将氢氧化钠溶液与分子筛a混合并充分搅拌,处理步骤a获得的分子筛a,高温焙烧至干,获得分子筛b。

61.c.利用硫酸铜溶液处理步骤b获得的分子筛b,过滤高温干燥后,获得负载氧化铜的分子筛。

62.表1 制备例1

‑

6的制备方法中的各步骤参数

制备例7

‑

14制备例7

‑

14分别提供了一种负载氧化铜的分子筛的制备方法。制备例7

‑

14与制备例1的区别之处在于“hzsm

‑

5分子筛的改性”步骤中的参数不同,具体如表2所示。

63.表2 制备例7

‑

14中“hzsm

‑

5分子筛的改性”步骤中的参数

实施例

64.实施例1本实施例提供了一种含溴代芳烃的危险废液中回收溴的方法。其中,本实施例中用到的负载氧化铜的分子筛为制备例1制备的负载氧化铜的分子筛。本实施例涉及到的参数如表3所示。

65.上述含溴代芳烃的危险废液中溴的回收方法,具体包括以下步骤:(1)预处理:利用40kg 5%的氢氧化钠溶液对200kg的待处理危险废液(溴含量为40wt%,其中测得有机溴含量为38wt%,无机溴含量为2wt%)进行洗涤,在150r/min的转速下搅拌30min,静置分液60min,获得第一上层液(碱洗液)48kg和第一下层液(废液)192kg。其中,第一上层液中的无机溴与氢氧化钠的摩尔比为1:1。

66.(2)水解反应:将步骤(1)获得的第一下层液中加入128.4kg浓度为30%的氢氧化钠溶液,获得混合液320.4kg,加入占混合液5wt%的负载氧化铜的分子筛16.2kg,在负载氧化铜的分子筛的作用下进行水解反应,生成溴化盐和酚类物质;并于常温下静置分液,获得第二上层液(含溴化盐的溶液)188.6kg、第二下层液(含酚类物质的溶液)和不溶残渣。其中,第一下层液中的有机溴与氢氧化钠的摩尔比为1:1.1。水解反应的温度为350℃,压力为25mpa,时间为6h。

67.分别将第二上层液、第二下层液和不溶残渣分离,并将第二下层液和不溶残渣送至焚烧炉进行焚烧处理。

68.(3)净化提纯:将步骤(1)获得的第一上层液48kg和步骤(2)获得的第二上层液188.6kg合并加入酸碱调节器,调节合并后溶液的ph至7,并利用活性炭脱色,获得待蒸发液。

69.其中,利用溴化氢溶液中和过量的氢氧化钠,调节ph至7。脱色处理中活性炭的加入量为0.3%。脱色处理的时间为40min。脱色处理的温度为60℃,脱色处理后溶液达到无色透明的状态,并经过滤后进入蒸发结晶。

70.(4)蒸发结晶:将步骤(4)获得的待蒸发液于60℃下进行蒸发结晶,获得溴化钠产品,并计算出溴的回收率。用到的蒸发结晶器为mvr蒸发结晶器。

71.表3 实施例1的回收方法涉及到的参数实施例2

‑

14实施例2

‑

14分别提供了一种含溴代芳烃的危险废液中回收溴的方法。实施例2

‑

14与实施例1的区别之处在于用到的负载氧化铜的分子筛分别为制备例2

‑

14所制备的负载氧化铜的分子筛,具体如表4所示。

72.表4 实施例2

‑

14与实施例1的回收方法的区别

对比例对比例1

‑

7对比例1

‑

7分别提供了一种含溴代芳烃的危险废液中回收溴的方法。对比例1

‑

7与实施例4的区别之处在于利用其他物料代替制备例4制备的负载氧化铜的分子筛,具体如表5所示。

73.表5 对比例1

‑

7与实施例4的回收方法的区别

其中,对比例3中的市售分子筛的厂家为上海堃鑫化工科技有限公司。

74.其中,对比例4中的自制负载氧化铜的分子筛a的制备方法与实施例4的区别之处在于无“a.hzsm

‑

5分子筛的改性处理”步骤。

75.其中,对比例5中的自制负载氧化铜的分子筛b的制备方法与实施例4的区别之处在于:a.hzsm

‑

5分子筛的改性:仅利用氟化钠对hzsm

‑

5分子筛进行改性处理,高温干燥,获得分子筛a。

76.其中,对比例6中的自制负载氧化铜的分子筛c的制备方法与实施例4的区别之处在于:a.hzsm

‑

5分子筛的改性:仅利用硫酸对hzsm

‑

5分子筛进行改性处理,高温干燥,获得分子筛a。

77.其中,对比例7中的自制负载氧化铜的分子筛d的制备方法与实施例4的区别之处在于:a.hzsm

‑

5分子筛的改性:利用氟化钠和硫酸对hzsm

‑

5分子筛进行改性处理,高温干燥,获得分子筛a。

78.结合表3、表4和表5,通过分析实施例1

‑

14和对比例1

‑

7的回收率,可知利用本技术制备的负载氧化铜的分子筛进行含溴代芳烃的危险废液中溴的回收,能够有效提高溴的回收率,同时降低含溴代芳烃的危险废液回收中获得的废液/废渣对焚烧设备的腐蚀,从而延长焚烧设备的使用寿命。

79.通过实施例4与对比例1、对比例2和对比例3的对比可知,相对于利用铜粉、氧化铜、市售分子筛作为催化剂,进行危险废液中溴的回收,利用本技术制备的负载氧化铜的分子筛作为催化剂,能够有效提高危险废液中溴的回收率,溴的回收率高达99.98%,而利用对比例1

‑

3中的催化剂,溴的回收率仅能达到93.12%。

80.通过实施例4和对比例4的对比,可知利用氟化钠、三氟乙酸和硫酸组成的改性剂对hzsm

‑

5分子筛的改性处理,能够有效提高分子筛上氧化铜的负载量,利用本技术制备的负载氧化铜的分子筛作为催化剂,进一步提高了危险废液中溴的回收率。

81.通过实施例4和对比例5、对比例6和对比例7的对比,可知单独利用氟化钠溶液、或

硫酸、或氟化钠和硫酸,对hzsm

‑

5分子筛的改性处理,获得的负载氧化铜的分子筛对危险废液中溴的回收率没有明显提高。尤其是单独利用硫酸对hzsm

‑

5分子筛的处理。

82.通过实施例1

‑

2和实施例7

‑

8的对比,可知改性剂中,将氟化钠与hzsm

‑

5分子筛的重量比控制在(4

‑

6):1的范围内,更有利于氟化钠对hzsm

‑

5分子筛的改性,使得分子筛上暴露出更多的可结合位点和更大的可结合面积,从而有利于提高最终制备的分子筛上负载的氧化铜含量,制备的负载氧化铜的分子筛作为水解反应中的催化剂,能够进一步提高危险废液中溴的回收率。

83.通过实施例2

‑

3和实施例9

‑

10的对比,可知在改性剂中,将硫酸与hzsm

‑

5分子筛的重量比控制在(1.5

‑

2.5):1的范围内,更有利于硫酸对hzsm

‑

5分子筛的改性,从而有利于提高最终制备的分子筛上负载的氧化铜含量,利用制备的负载氧化铜的分子筛作为水解反应中的催化剂,能够进一步提高危险废液中溴的回收率。

84.通过实施例3

‑

5和实施例11

‑

12的对比,可知将硫酸的摩尔浓度控制在9.2

‑

13.8mol/l的范围内,更有利于硫酸对hzsm

‑

5分子筛的改性,从而有利于提高最终制备的分子筛上负载的氧化铜含量,利用制备的负载氧化铜的分子筛作为水解反应中的催化剂,进而提高危险废液中溴的回收率。

85.通过实施例4、实施例6和实施例13

‑

14的对比,可知在改性剂中,将三氟乙酸与hzsm

‑

5分子筛的重量比控制在(1.4

‑

2.8):1的范围内,更有利于氟化钠、三氟乙酸和硫酸组成的改性剂对hzsm

‑

5分子筛的改性。利用制备的负载氧化铜的分子筛作为水解反应中的催化剂,能够进一步提高危险废液中溴的回收率。

86.综上所述,将本技术制得的负载氧化铜的分子筛应用于含溴代芳烃的危险废液的水解反应中,能够有效提高含溴代芳烃的危险废液中有机溴离子的回收效率,溴回收效率高达99.98%。

87.性能检测试验以《hg/t3809

‑

2006工业溴化钠》为检测标准,对实施例1

‑

14和对比例1

‑

4获得的溴化钠产品进行纯度检测,检测结果如表6所示。

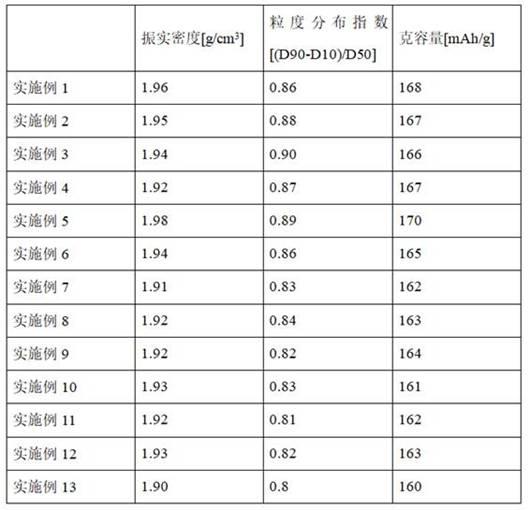

88.表6 实施例1

‑

14、对比例1

‑

7的溴化钠的纯度检测结果

如表6所示,通过实施例1

‑

14和对比例1

‑

7回收获得的溴化钠产品的纯度检测结果的对比,可知利用本技术提供的回收方法从含溴代芳烃的危险废液中回收溴获得的溴化钠产品中主含量溴化钠的质量分数为99.0%,达到了《hg/t3809

‑

2006工业溴化钠》中规定的优

等品的要求,而利用对比例1

‑

7提供的回收方法从含溴代芳烃的危险废液中回收溴获得的溴化钠产品中主含量溴化钠的质量分数为98.5%,仅能达到了《hg/t3809

‑

2006工业溴化钠》中规定的一等品的要求,而不能达到优等品的要求。

89.综上所述,利用本技术的回收方法获得的溴化钠产品纯度高,能够满足工业溴化钠优等品的要求,并且能够从含溴代芳烃的危险废液中进行溴的高质量回收。

90.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。