1.本发明属于航空发动机技术领域,具体属于一种安装边修理方法。

背景技术:

2.某型号的航空发动机大修风扇机匣安装边内止口由于使用时间较长,零件产生了一定的变形。部分安装边止口尺寸超差,存在缺肉问题。此类问题前期因无有效修理工艺,问题零件一直以待处理品存放在现场,严重影响生产交付任务。

技术实现要素:

3.为了解决现有技术中存在的问题,本发明提供一种安装边修理方法,能够将缺肉风扇机匣安装边内止口高效修理至符合设计图要求。

4.为实现上述目的,本发明提供如下技术方案:

5.一种安装边修理方法,包括以下过程,

6.步骤1,对安装边进行车加工;

7.步骤2,对车加工后的安装边内止口喷涂kf306涂层;

8.步骤3,车加工喷涂后的安装边;

9.步骤4,钳修过喷面,完成安装边的修理。

10.优选的,步骤1中,车去零件基体时车床夹具内圆对点不大于0.015,端面不大于0.02,加工前校正零件安装边内止口对点不大于0.02。

11.优选的,步骤2中,喷涂方法采用等离子喷涂,kf306涂层的厚度不小于0.3mm。

12.优选的,步骤3中,采用cvd涂层硬质合金刀片进行车加工。

13.优选的,步骤3中,车涂层时车床夹具对点不大于0.015,端面不大于0.03,校正零件安装边外圆对点跳动不大于0.02。

14.优选的,步骤3中,车加工参数切削转速s=20

‑

25转/分,进给量f=0.03~0.06,切削深度a

p

不大于0.1mm。

15.优选的,步骤3中,对车加工后的零件进行三坐标检测,三坐标检测安装边检测的测点不小于32个点。

16.优选的,步骤3中,在车加工过程中首先竖直方向进刀,走刀至转接r处往外侧进刀;车倒角时,由安装边止口下侧斜向上抬刀。

17.优选的,步骤4中,采用对零件过喷部位安装边端面及内止口过喷面使用锉刀进行钳修,使涂层与对应基体端面接平。

18.优选的,步骤4中,对修理完成的安装边进行检查,检查零件外观有无磕碰伤、划痕。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明提供一种安装边修理方法,步骤1中作用为对直径尺寸已超差缺肉的风扇机匣安装边继续进行车加工,目的是为后续的喷涂提供空间,保证喷涂后涂层有足够大的

附着力。其优点在于在保证零件的强度的前提下,经过计算和验证,选取了最优的基体去除量,即直径0.3mm。

21.步骤2的作用为在已缺肉超差的安装边上采用等离子方法喷涂kf306涂层,增加安装边加工余量。其优点在于kf306涂层为金属涂层,硬度与基体材料接近,可以起到基体替代的作用,同时等离子喷涂法,喷涂均匀、稳定,喷涂后的涂层附着效果能够满足使用要求。为保证喷涂的涂层充分满足后续保证保证设计尺寸的余量需求,涂层厚度设计为最小0.3mm,即以安装边内止口为例,直径减小至少0.6mm。

22.步骤3的作用为对补喷涂后的风扇机匣安装边机械加工至设计要求尺寸,加工的方法为在数控立车上车加工。其优点在于:其一相比较传统的磨加工,加工效率大幅度提升;其二,车金属kf306涂层过程中,涂层极易开裂、掉块,本方案通过优选加工参数、刀具和走刀路线,实现了加工过程稳定可靠;采用cvd涂层硬质合金刀片加工,刀片耐磨性较好,保证了加工过程的稳定,同时为大规模开展工程应用奠定了基础。

23.步骤4的作用为对喷涂产生的安装边端面过喷涂层钳修,以保证喷涂表面与金属基体转接光顺,同时去除了金属基体上的多余物。优点在于,通过约定钳修过喷时的加工工具与加工方向,保证了涂层工作面不会因钳修剥离或碰伤。

24.用此方法对风扇机匣安装边内止口进行补加工,一方面在尺寸要求上能够满足设计图要求另一方面也满足了风扇机匣的强度和寿命要求,挽救了高价值的风扇机匣零件,大大节省了成本,避免了资源的浪费。由于通过总结过往经验和现场的反复试验采用了效率更高的车加工喷涂后安装边方式,很好的控制住了返修时间,能后满足风扇机匣大修的生产周期要求。

附图说明

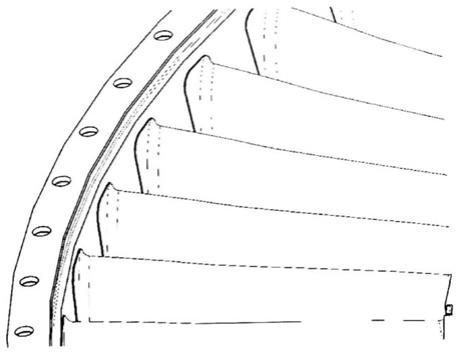

25.图1为本发明风扇机匣安装边部分示意简图;

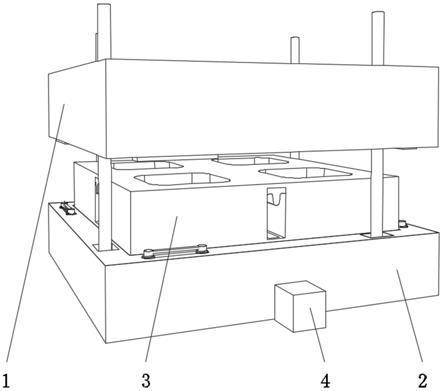

26.图2a为本发明走刀路线示意图;

27.图2b为本发明走刀路线示意图;

28.图3为本发明钳修过喷方向示意图。

具体实施方式

29.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

30.实施例

31.kf306涂层是一种新兴的耐磨材料,广泛应用于航空零件的耐磨涂层。为了对大批钛合金tc4材料风扇机匣零件进行挽救,在综合分析,钛合金材料耐热性、耐磨性、硬度等性能的基础上,采用了对风扇机匣喷涂kf306涂层的修复工艺。由于kf306涂层硬度高,脆性大,车加工个过程中极易断裂脱落,因此在安装边内止口喷涂kf306涂层后,初始修理阶段只能采用磨加工工艺进行加工。磨床设备有限,磨加工周期较长,一个零件磨安装边需两天时间,一方面占用了大量磨床设备,另一方面严重影响了生产效率和交付节点。最理想的加工方法是对喷涂后安装边内止口进行车加工。后经过技术攻关,最终实现了高效的喷涂kf306涂层安装边车加工,如图1所示,本实施例中以风扇机匣安装边为例。

32.本发明一种风扇机匣安装边修理方法,包括以下步骤,

33.步骤1,车安装边:找正车床夹具内圆对点不大于0.015,端面不大于0.02,加工前校正零件安装边内止口对点不大于0.02。假设设计图要求加工尺寸为x车安装边内止口直径尺寸到x 0.3(即车至大于设计直径尺寸0.3),跳动不大于0.05,限位状态下记录尺寸、跳动实际值,通过加工前精确地找正夹具及零件状态,保证车加工时最终尺寸的加工精度。

34.注意:加工后需记录零件变形情况,在机床上自由状态下检查车修安装边跳动值,找出零件内圆直径最大点、最小点,并用记号笔在对应位置的安装边端面标识出;

35.步骤2,对安装边止口整个圆周进行喷涂:综合钛合金材料tc4耐热性、耐磨性、硬度等性能的基础上,在机匣安装边处内止口喷涂kf306涂层,喷涂方法采用等离子喷涂,喷涂厚度单边不小于0.3mm(该参数包容了该类钛合金零件易变形的特点),用1m卡尺检查零件安装边端面标记“大”的位置(即内圆直径最大点)直径尺寸需小于x

‑

0.6(即比设计直径尺寸小0.6),否则重新喷涂,非喷涂面注意保护;

36.步骤3,车加工喷涂后安装边:找正夹具对点不大于0.015,端面不大于0.03,校正零件安装边外圆对点跳动不大于0.02。用1m卡尺测量外圆安装边“最大点”处直径应小于设计图尺寸减0.3。

37.车工参数:切削加工参数:s=20

‑

25转/分;进给量f=0.03~0.06mm/r;

38.切削深度ap:切深每刀不大于0.1mm;

39.注:要求加工参数均为现场多次试验后迭代出能够保证稳定加工的最佳参数,必须严格执行。

40.尺寸要求:车安装边直径尺寸至满足设计图要求,用标准件在机床上检测实测值,测量并记录安装边跳动值。

41.将零件送三坐标检测安装边实测值,要求测点不小于32个点。这一步的目的是对车加工后的喷涂面尺寸进行精确地检测,以保证其满足设计图纸尺寸公差要求。检查合格才可以进入下一工序。检测方法为,自由状态下将零件放置在三坐标检测平台上,需检测的一侧安装边在上,三坐标探针在安装边车加工后的喷涂面沿圆周均布检测32点,将检测的32点拟合为一个圆并评价该圆的平均直径,该直径即为车加工后的喷涂面直径尺寸。

42.考虑到kf306涂层硬度高、脆性大,所选择刀具必须具有耐磨性好、耐热耐氧化、摩擦系数小和热导率低等特性,经理论分析和现场多种材质刀片的对比试验,选择性能稳定的cvd涂层硬质合金刀片。

43.对安装边型面进行加工时采用了常规的一面进刀,另一面退刀的加工顺序。但是由于安装边有倒角要求,如走刀路线不合理,往往在会出现涂层脱落现象。如图2a和图2b所示,图2a自上而下,轴向进刀,至根部r后,向径向远离基体方向退刀,作用为保证安装边止口直径尺寸;图2b自下侧斜向上抬刀,目的是加工倒角,自下而上,避开涂层与基体结合薄弱点,防止涂层被掀开。在涂层加工余量较大,首先竖直方向进刀,走刀至转接r后顺势往外侧拉,保证安装边内止口径向和轴向尺寸,且径向涂层和端面基体转接会更光顺。需要特别注意的是竖直走刀至转接r处时,由于此时刀具与涂层圆弧面接触,接触面积增大,抗力大,为了防止因外力过大引起涂层脱落,此时要将进给调小,即初始进给0.06mm/r,至该处时,衰减至0.03mm/r;以保证加工的稳定性。此外,沿安装边径向向外退刀,为防止涂层脱落、端面厚度超差,以安装边面上过喷涂层高点对刀,只去高点,该面上剩余过喷涂层在下一道工

序由钳工钳修掉。

②

径向和轴向尺寸都加工到位后,涂层加工余量较小,只有倒角处留有余量待加工。此时,必须采用图2b示走刀路线加工倒角,避开涂层与基体结合薄弱点,否则安装边外圆涂层有被掀开的风险。

44.步骤4,钳修过喷面:对零件过喷部位安装边端面及内止口过喷面使用锉刀进行钳修,使涂层与对应基体端面接平,不允许锉伤基体;修过喷面时用力方向为由涂层到金属(图3),防止将涂层剥离或者碰伤;将零件清洗干净;

45.步骤5,检验:检查本工序前所有工序是否已进行。检查零件外观有无磕碰伤、划痕等,对于磕碰伤、划痕,需使用锉刀和砂纸钳修光顺。

46.用此方法对风扇机匣安装边内止口进行补加工,一方面在尺寸要求上能够满足设计图要求另一方面也满足了风扇机匣的强度和寿命要求,挽救了高价值的风扇机匣零件,大大节省了成本,避免了资源的浪费。由于通过总结过往经验和现场的反复试验采用了效率更高的车加工喷涂后安装边方式,很好的控制住了返修时间,能后满足风扇机匣大修的生产周期要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。