一种高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法

技术领域

1.本发明涉及一种二氧化铈氮化碳的制备方法,特别是一种高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法。

背景技术:

2.光催化是一种解决有机物环境污染问题的有效手段,这种方法操作简便,效果良好,环境友好性高,日益受到广泛的研究与关注,而光催化剂是实现光催化的基础。

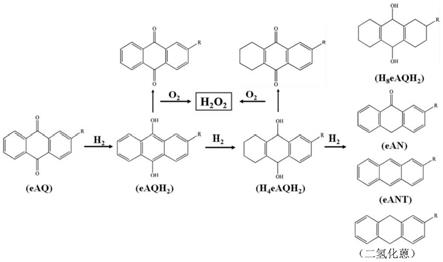

3.二氧化铈是一种常用的光催化剂,其具有较好的氧化还原性能,受到了广泛关注,但因二氧化铈自身能带间隙大、光生载流子/空穴复合过快等问题,使得其进一步使用受到制约。氮化碳是一种新兴的光催化剂,其具有更好的物理化学性质及光电化学特性,但因其自身难以实现高浓度环境有机污染物的完全降解,因此,其性能也还有待进一步提升。

4.将二氧化铈与氮化碳进行复合是一种行之有效的提升光催化性能的方法,现目前常用的复合方法主要有机械球磨法、溶剂热法和烧结法等,如公布号为cn110560130a的专利中,就公开了先分别制备二氧化铈与氮化碳,然后采用烧结法复合得到了二氧化铈/氮化碳复合光催化剂的方案,其光催化性能有显著的提升。但是,不同复合方法对于最终二氧化铈/氮化碳复合光催化剂的光催化性能的影响不同,为了进一步提高其光催化性能,寻求更好的二氧化铈与氮化碳的复合方法是重要的途径之一。

5.熔盐法是一种用于制备光催化材料的常用方法,如公布号cn111099650a的专利中就采用熔盐法制备得到了ceo2纳米球形颗粒,其具有良好的光催化性能;又如公布号为cn112473715a的专利中,采用了熔盐法以三聚氰胺/尿素混合物为前驱体,制备得到了光催化性能良好的石墨相氮化碳光催化剂。但是,这些现有技术均只利用盐溶法制备单一化合物的光催化剂,而采用熔盐法对二氧化铈和氮化碳进行复合的工艺,目前尚未有相关报道。因此,如果能将盐溶法用于制备二氧化铈/氮化碳复合光催化剂,则能够更进一步的提高二氧化铈/氮化碳复合光催化剂的光催化性能。

技术实现要素:

6.本发明的目的在于,提供一种高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法。本发明获得的二氧化铈氮化碳吸附性能强,光催化性能好的特点,且制备工艺绿色环保,成本较低。

7.本发明的技术方案:一种高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,是以铈盐和三聚氰胺为原料,将其预处理后再通过kcl

‑

licl熔盐法制备。

8.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,所述预处理是将铈盐和三聚氰胺混合后加入无水醇类物质进行预处理。

9.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,具体步骤如下:

10.1)将铈盐和三聚氰胺混合,得a品;

11.2)向a品中加入无水醇类物质进行预处理,得b品;

12.3)将b品与kcl和licl粉体混合,得c品;

13.4)将c品加热至熔融进行反应,反应结束后得d品;

14.5)将d品进行洗涤后干燥,即可得到成品二氧化铈氮化碳。

15.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,所述铈盐为硝酸铈、硫酸铈、氯化铈或碳酸铈;铈盐和三聚氰胺的质量比为1:4

‑

8。

16.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,所述kcl和licl的质量比为1:1,三聚氰胺与kcl

‑

licl的质量比为1:4.5

‑

6。

17.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,所述无水醇类为甲醇、乙醇或乙二醇中的一种,无水醇类的添加量为a品质量的1.5

‑

4.5倍。

18.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,所述预处理是将铈盐、三聚氰胺和无水醇类混合后,搅拌10

‑

30min。

19.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,所述b品与kcl和licl粉体混合后,研磨10

‑

30min。

20.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,所述c品的加热温度为450

‑

600℃,加热时间2

‑

8h。

21.前述的高光催化性能二氧化铈

‑

氮化碳复合材料的制备方法,所述d品洗涤后的滤液经蒸发后回收kcl

‑

licl。

22.本发明的有益效果

23.1、本发明以kcl

‑

licl盐溶法制备二氧化铈氮化碳复合光催化剂,并设计合理的工艺参数,与传统的机械球磨法、溶剂法和烧结法等现有方法相比,获得的复合光催化剂的光催化性能更好,尤其是在铈盐和三聚氰胺原料经过无水醇类预处理后,获得的复合光催化剂具有更好的吸附性能,其光催化性能进一步得到了提高,具有吸附性能强,光催化性能好的优点。

24.2、本发明二氧化铈氮化碳通过kcl

‑

licl盐溶法制备,反应产物洗涤后的滤液经过蒸发可进行回收利用,避免了污染物质的排放,并且降低了kcl

‑

licl的投入,具有制备工艺绿色环保和制备成本较低的优点。

25.综上所述,本发明获得的二氧化铈氮化碳具有吸附性能强,光催化性能好的优点,且制备工艺绿色环保,成本较低。

附图说明

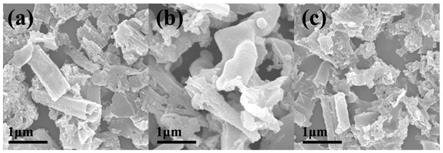

26.附图1为本发明实施例1(图1a)、对比例1(图1b)和对比例2(图1c)所制备的二氧化铈氮化碳复合光催化剂的sem对比图;

27.附图2为本发明实施例1、对比例1和对比例2所制备的二氧化铈氮化碳复合光催化剂的光催化结果对比图;

28.从图1可以看出,实施例1所得二氧化铈氮化碳复合光催化剂在经过了醇类预处理以及添加熔盐后,其产品出现了独特的四方空心管状形貌,且由光催化实验证明四方空心管结构明显提升了光催化性能。从图2可以看出,本发明实施例1所得二氧化铈氮化碳复合光催化剂的光催化完成时间极大幅度缩短,催化效率更高。

具体实施方式

29.下面结合实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

30.本发明的实施例

31.实施例1:

32.(1)将0.6g碳酸铈与3.0g三聚氰胺混合;

33.(2)将混合物加入10ml无水乙醇中搅拌10min;

34.(3)将搅拌后的浆料与9gkcl及9glicl混合均匀;

35.(4)将混合物加热到500℃反应4h;

36.(5)反应完成后将产物进行洗涤去除氯化物熔盐,干燥得到光催化剂产品。

37.实施例2:

38.(1)将0.8g碳酸铈与4.0g三聚氰胺混合;

39.(2)将混合物加入15ml无水乙醇中搅拌15min;

40.(3)将搅拌后的浆料与9gkcl及9glicl混合均匀;

41.(4)将混合物加热到550℃反应5h;

42.(5)反应完成后将产物进行洗涤去除氯化物熔盐,干燥得到光催化剂产品。

43.实施例3:

44.(1)将0.7g氯化铈与3.2g三聚氰胺混合;

45.(2)将混合物加入20ml无水乙醇中搅拌20min;

46.(3)将搅拌后的浆料与9gkcl及9glicl混合均匀;

47.(4)将混合物加热到500℃反应8h;

48.(5)反应完成后将产物进行洗涤去除氯化物熔盐,干燥得到光催化剂产品。

49.实施例4:

50.(1)将0.6g硫酸铈与4.8g三聚氰胺混合;

51.(2)将混合物加入35ml无水乙醇中搅拌30min;

52.(3)将搅拌后的浆料与14.4gkcl及14.4glicl混合均匀;

53.(4)将混合物加热到600℃反应2h;

54.(5)反应完成后将产物进行洗涤去除氯化物熔盐,干燥得到光催化剂产品。

55.实施例5:

56.(1)将0.6g硝酸铈与2.4g三聚氰胺混合;

57.(2)将混合物加入6.5ml无水乙醇中搅拌10min;

58.(3)将搅拌后的浆料与5.4gkcl及5.4glicl混合均匀;

59.(4)将混合物加热到450℃反应8h;

60.(5)反应完成后将产物进行洗涤去除氯化物熔盐,干燥得到光催化剂产品。

61.本发明的对比例:

62.对比例1:

63.采用一般熔盐法

64.(1)将0.6g碳酸铈与3.0g三聚氰胺混合;

65.(2)将搅拌后的浆料与9gkcl及9glicl混合均匀;

66.(3)将混合物加热到500℃反应4h;

67.(4)反应完成后将产物进行洗涤去除氯化物熔盐,干燥得到光催化剂产品。

68.对比例2:

69.不采用熔盐法

70.(1)将0.6g碳酸铈与3.0g三聚氰胺混合;

71.(2)将混合物加入10ml无水乙醇中搅拌10min;

72.(3)将混合物加热到500℃反应4h;

73.(4)反应完成后将产物进行洗涤去除氯化物熔盐,干燥得到光催化剂产品。

74.下表1为本发明实施例1、对比例1和对比例2所得复合光催化剂对20mg/lmb水溶液降解的降解率对比,可以看出本发明实施例1所得二氧化铈氮化碳的光催化降解率最高,为100%。

75.表1光催化率表

76.样品名称降解率/%实施例1100.00对比例187.91对比例260.00

77.以上所述,仅为本发明创造较佳的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造揭露的技术范围内,根据本发明创造的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。