1.本发明属于光纤切割技术领域,尤其涉及一种激光辅助大模场保偏光纤切割装置及方法。

背景技术:

2.高功率保偏光纤激光器在相干通信、相干型传感系统以及高功率光纤激光相干合成等领域有着重要应用,得益于近年来半导体泵浦源、光纤制备技术以及光纤器件的不断发展,空间结构的高功率保偏光纤激光器逐渐全光纤化,极大程度地提高了其稳定性,更利于在实际环境中使用。

3.为了提高输出功率,通常在高功率系统中采用大模场有源保偏光纤及与之匹配的无源保偏光纤,因而引出一个问题,即对大模场保偏光纤的切割与熔接。目前应用中普遍采用的是应力型保偏光纤(如熊猫型保偏光纤、领结型保偏光纤等),即在光纤包层中对称钻孔,插入两个掺硼石英棒,由于掺硼区域热膨胀系数高于周围石英包层,因此在熔融光纤冷却后会形成应力区,从而引进双折射。

4.目前对保偏光纤的切割主要是采用金刚石刀头在光纤表面定点擦划产生缺陷,同时对光纤施加一定拉力,使得光纤在张力作用下从缺陷处断开。这种切割方法存在一个显著问题,在对保偏光纤进行切割时,由于应力区的存在,单一点缺陷在光纤表面圆周上的传播会受到影响,导致切割后的光纤端面不平整,尤其会在应力区附近产生不规则的凹凸纹路,在熔接时产生气泡或熔点形变,影响熔接质量。

5.另外,目前市面上的商用切割刀普遍没有光纤端面观察的功能,用户必须采用显微镜或带有端面观察功能的熔接机才能观察到其端面,在切割刀中增加此功能,帮助用户更加快速高效地判断切割的光纤是否适合应用,在大批量生产时能够节省更多时间成本。

技术实现要素:

6.鉴于上述问题,本发明的目的在于提供一种激光辅助大模场保偏光纤切割装置及方法,旨在解决现有切割方法光纤熔接质量不佳的技术问题。

7.一方面,所述激光辅助大模场保偏光纤切割装置包括一对同轴且可水平移动的光纤夹具,还包括激光辅助切割组件和切割刀组件,所述激光辅助切割组件包括集成激光器、水平导轨以及环形夹具,所述环形夹具安装在所述水平导轨上,所述环形夹具内置有轨道,所述轨道上朝内安装有若干可沿轨道移动的激光头,各激光头均连接至所述集成激光器,所述切割刀组件位于环形夹具与其中一光纤夹具之间位置。

8.进一步的,所述环形夹具为一个完整单片式环形夹具,或者由两片半环形夹具开口相对拼接而成。

9.进一步的,所述切割刀组件包括安装座和金刚石刀头,所述金刚石刀头通过直线驱动件安装在所述安装座上。

10.进一步的,所述水平导轨上有刻度。

11.进一步的,所述激光头通过直线件和偏转件安装在所述轨道上。

12.进一步的,所述切割装置还包括成像系统,所述成像系统包括滑轨,所述滑轨上安装有可上下和左右移动的反射镜,所述成像系统还包括朝向反射镜出射光线方向的ccd镜头以及与所述ccd镜头连接的计算机。

13.进一步的,所述成像系统还包括朝向所述切割刀组件的照明灯。

14.另一方面,所述激光辅助大模场保偏光纤切割方法,所述方法基于所述激光辅助大模场保偏光纤切割装置实现,所述方法包括下述步骤:剥除保偏光纤待切割部分的涂覆层并做好清洁后,将保偏光纤穿过激光辅助切割组件,并将保偏光纤放置于两个光纤夹具上固定;控制光纤夹具水平移动使得保偏光纤处于平直状态;将激光辅助切割组件的环形夹具移动到保偏光纤待切割位置,调整内置的激光头在轨道上的位置,使得激光头位于保偏光纤四周,开启集成激光器,激光头输出头激光打在待保偏光纤表面,形成微缺陷;控制两个光纤夹具同步移动,使得保偏光纤的微缺陷位置正好对准切割刀组件中心;光纤夹具持续对保偏光纤施加轴向拉力,使保偏光纤处于紧绷状态,调整切割刀组件的金刚石刀头步进距离及每次出刀量,刀头作用于保偏光纤的微缺陷位置对光纤进行擦划,产生的划痕沿微缺陷点位传播,从而完成光纤切割。

15.进一步的,所述方法还包括下述步骤:切割完成后切割刀组件回退,控制反射镜一侧的光纤夹具远离,然后打开照明灯,调整反射镜位置以及调整ccd相机焦距,即可在计算机的显示面板上观察切割的保偏光纤端面。

16.本发明的有益效果是:本发明通过激光预先在切割路径上制造形成微缺陷,切割刀组件作用于微缺陷位置,同时光纤在受到两端拉力,使得光纤能够均匀地裂开,改善应力型保偏光纤切割端面的平整度,提高熔接质量;另外,本切割装置进一步集成了端面观察功能,在工业化生产中省去更换设备观察端面的工序,大大节省了时间成本,提高生产效率。

附图说明

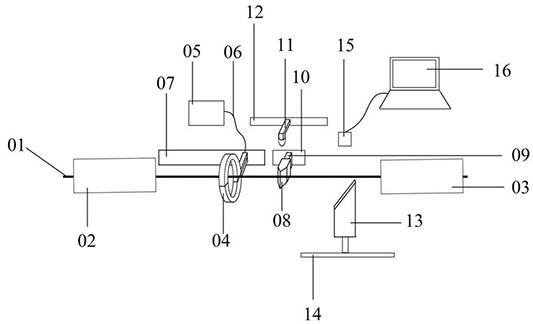

17.图1是本发明实施例提供的激光辅助大模场保偏光纤切割装置的结构图;图2是本发明实施例提供的环形夹具的一种结构图;图3是本发明实施例提供的环形夹具的另一种结构图;图4是本发明实施例提供的激光头的安装结构图。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

20.图1示出了本发明实施例提供的激光辅助大模场保偏光纤切割装置的结构,为了

便于说明仅示出了与本发明实施例相关的部分。

21.如图1所示,本实施例提供的激光辅助大模场保偏光纤切割装置包括一对同轴且可水平移动的光纤夹具,图示中待切割的大模场保偏光纤标记为01,对包层直径在200

‑

1000μm范围内的保偏光纤均支持切割。两个光纤夹具中,左夹具标记为02,右夹具标记为03。光纤夹具为现有夹具,这里其结构不赘述。光纤夹具的上下盖板刻有放置光纤的u型凹槽,凹槽尺寸与待切割的光纤尺寸匹配。在切割时,根据不同尺寸的光纤,需要更换与之匹配的夹具。两个光纤夹具同轴且位于同一水平线上,两个光纤夹具底部均装有导向轨,由步进电机带动光纤夹具在导向轨上左右移动,移动速度及距离由计算机控制。两个夹具的夹持力也通过中央计算机控制。

22.本切割装置还包括激光辅助切割组件。其中激光辅助切割组件包括集成激光器05、水平导轨07以及环形夹具04,所述环形夹具04安装在所述水平导轨07上。本结构中,环形夹具有两种具体结构,如图2所示,环形夹具为一个完整单片式环形夹具,图示标记041是环形夹具的连接件,环形夹具内置有轨道043,所述轨道043上朝内安装有若干可沿轨道移动的激光头042,各激光头042均连接至所述集成激光器05。另外,如图3所示,所述环形夹具由两片半环形夹具开口相对拼接而成,图示中,两个半环形夹具上也设置有轨道,轨道上同样设置有激光头。

23.作为一种实际尺寸,图2所示环形夹具内置开设轨道,该轨道起始点和终点与圆心所成30

°

锐角角度,激光头通过光纤跳线06连接集成激光器05,该激光头内部集成聚焦系统,输出光斑直径不大于100μm,通过计算机可控制该激光头伸缩及伸缩距离,最大可伸出环形夹具内表面3mm。激光头可沿环形的导轨移动,移动速度与角度通过中央计算机控制,最小移动角精度为1

°

,导轨起点记为0

°

角,移动角度均相对0

°

角进行计算。

24.图3所示的环形夹具尺寸与图2相同,两个半环形轨道上均设置有至少一个激光头,激光头的型号与图2也相同。激光头内置有半圆形轨道,半圆形轨道起始点和终点与圆心所成150

°

钝角角度。同样通过计算机可分别控制激光头的移动速度与角度,最小移动角精度为1

°

,导轨起点记为0

°

角,移动角度均相对0

°

角进行计算。

25.本结构中,所述集成激光器可选用集成度好的半导体激光器或光纤激光器,通过传能光纤跳线与激光头相连,保偏光纤的尺寸、数值孔径与集成激光器输出激光匹配,保证耦合效率大于97%。

26.所述水平导轨通过内置步进电机带动环形夹具在导轨上左右移动,移动速度与距离通过计算机控制,最小移动精度为0.5mm。水平导轨上标有刻度,从右至左依次增大,当环形夹具保持与水平面垂直状态,且位于导轨最右端时,其圆环中心对应的刻度记为“0”刻度。

27.作为一种优选结构,如图4所示,所述激光头通过直线件044和偏转件045安装在所述轨道043上。具体的,所述直线件的底部安装于所述轨道上,且可绕轨道移动,所述偏转件安装在所述直线件的驱动端,所述激光头安装在所述偏转件上。此结构中,可以控制激光头伸出环形夹具内壁的距离,以及控制激光头的偏转角度。无论是单片式还是双片式激光辅助切割组件,可调整激光头的0左右偏向角度,垂直水平线方向记为0

°

角,向左偏转记为“正角度( )”,向右偏转记为“负角度(—)”,具体偏转角度通过计算机控制,最大可调偏转角度为

±

45

°

,防止激光头输出的激光垂直照射光纤轴线产生回光。

28.本切割装置还包括切割刀组件,所述切割刀组件位于环形夹具与其中一光纤夹具之间位置。所述切割刀组件包括安装座10和金刚石刀头08,所述金刚石刀头08通过直线驱动件09安装在所述安装座10上。所述安装座用于安装金刚石刀头,金刚石刀头用于划擦切割光纤,可根据用户需求设置多个刀位,每个刀位之间步进距离为0.5mm,刀位数上限为10。刀头中心与水平导轨“0”刻度处的距离为10mm。所述直线驱动件为一伸缩驱动电机,带动金刚石刀头前后伸缩,最小伸缩精度为0.5mm,伸缩距离通过计算机控制。

29.所述切割装置还包括成像系统,所述成像系统包括滑轨14,所述滑轨14上安装有可上下和左右移动的反射镜13,所述成像系统还包括朝向反射镜出射光线方向的ccd镜头15以及与所述ccd镜头15连接的计算机16。进一步的,所述成像系统还包括朝向所述切割刀组件的照明灯11,照明灯11安装在直线轨12上。图示中,所述照明灯悬于待切保偏光纤正上方,亮度可通过计算机调控。直线轨内置步进电机,带动照明灯左右移动,移动速度与距离通过计算机控制。所述反射镜安装在滑轨上,可在滑轨上左右移动,同时反射镜通过升降件可上下移动。所述反射镜用于反射切断后保偏光纤端面光,进行成像。ccd镜头用于接收反射光,对切割后的保偏光纤端面进行成像,并通过计算机显示,其焦距与放大倍数通过计算机控制。

30.基于上述切割装置,本发明实施例还提供了一种激光辅助大模场保偏光纤切割方法,所述方法包括下述步骤:步骤s101、剥除保偏光纤待切割部分的涂覆层并做好清洁后,将保偏光纤穿过激光辅助切割组件,并将保偏光纤放置于两个光纤夹具上固定。

31.本步骤首先需要剥除保偏光纤的待切割部分的涂覆层,并做好清洁,然后将其放置于两个光纤夹具上,两光纤夹具分别与带涂覆的光纤和裸纤尺寸匹配,盖上夹具盖板,固定待切光纤。

32.如果激光辅助切割组件采用单片式环形夹具,则需要将光纤穿过环形夹具后再对其进行固定,若采用双片开合的环形夹具,则可将光纤固定好后,再闭合上下两半圆环形夹具。

33.步骤s102、控制光纤夹具水平移动使得保偏光纤处于平直状态。

34.将待切光纤固定好后,左夹具将向左移动一段距离,对光纤施加一定张力,保证光纤不存在松动或弯曲的情况,处于平直状态,移动距离可通过计算机进行设定和更改。

35.步骤s103、将激光辅助切割组件的环形夹具移动到保偏光纤待切割位置,调整内置的激光头在轨道上的位置,使得激光头位于保偏光纤四周,开启集成激光器,激光头输出头激光打在待保偏光纤表面,形成微缺陷。

36.将激光辅助切割组件的环形夹具移动到光纤待切割位置,调整环形夹具内置的激光头的位置,包括在轨道上的位置以及偏转角度,开启集成激光器,激光头输出激光打在待切光纤表面,造成轻微缺陷,根据实际需要,可控制激光头移动不同角度,在光纤表面产生多处缺陷。关闭激光器,读取此时环形夹具对应水平导轨上的刻度x(mm)。

37.步骤s104、控制两个光纤夹具同步移动,使得保偏光纤的微缺陷位置正好对准切割刀组件中心。

38.通过中央计算机控制两个光纤夹具以同样的速率向右移动,移动距离为x 10(mm),使得光纤表面微缺陷所在的圆周平面与金刚石刀头中心平面重合。

39.步骤s105、光纤夹具持续对保偏光纤施加轴向拉力,使保偏光纤处于紧绷状态,调整切割刀组件的金刚石刀头步进距离及每次出刀量,刀头作用于保偏光纤的微缺陷位置对光纤进行擦划,产生的划痕沿微缺陷点位传播,从而完成光纤切割。

40.调整刀头步进距离及每次出刀量,同时光纤夹具持续对光纤施加一定轴向拉力,使光纤处于紧绷状态,从而使得刀片对光纤擦划后产生的划痕沿造成的缺陷点位传播,从而完成切割,保证切割端面完整平滑。

41.步骤s106、切割完成后切割刀组件回退,控制反射镜一侧的光纤夹具远离,然后打开照明灯,调整反射镜位置以及调整ccd相机焦距,即可在计算机的显示面板上观察切割的保偏光纤端面。

42.切割完成后,刀头将自动回缩至初始位置,可通过计算机控制右光纤夹具往右移动一段距离,打开照明灯调整至合适亮度,调整反射镜上升至合适位置,调整ccd相机焦距,即可在计算机显示面板上观察切割的保偏光纤端面。

43.综上,本发明技术方案采用激光辅助切割方式,改善应力型保偏光纤切割端面的平整度,提高熔接质量。同时集成端面观察功能,在工业化生产中省去更换设备观察端面的工序,大大节省了时间成本,提高生产效率。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。