1.本实用新型涉及隧道施工技术领域,尤其涉及一种隧道口护拱段施工用土胎模结构。

背景技术:

2.隧道浅埋偏压进洞常规施工工艺一般采用反压回填土或减少开挖临空面的施工方法,如四步cd法、交叉中隔壁法等,此类方法具有施工速度慢,工艺复杂,施工风险高等不可控的缺点。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术的不足,提供一种隧道口护拱段施工用土胎模结构,通过将管棚施工开挖的护拱段缺口回填作为土胎内模,能够简化施工工艺,加快施工进度,降低施工成本。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种隧道口护拱段施工用土胎模结构,包括回填在护拱缺口内的土胎内模,所述土胎内模的外部依次绑扎护拱拱墙钢筋及铺设外模板,所述护拱拱墙钢筋包括拱架定位钢筋及护拱基础的拱脚钢筋,所述拱架定位钢筋设置于土胎内模的表面;所述护拱基础的拱脚处设有用于与土体相连的拱脚锁固组件,所述拱脚锁固组件的上端延伸至护拱基础内。

6.优选的,所述土胎内模轮廓线的偏差控制在2cm内。

7.优选的,所述土胎内模由原状土或改良土回填而成;所述土胎内模的外部铺设人造革隔离膜。

8.优选的,所述拱脚锁固组件包括两组锁脚钢管,每组锁脚钢管为两根能够灌注水泥浆的钢花管,所述钢花管两两钻设于护拱的两侧拱脚处,两根钢花管呈倒v型布置、且均朝向拱脚外侧的斜下方钻设;所述钢花管的上端嵌装于护拱基础内。

9.优选的,两根钢花管的直径均为φ89mm,两根钢花管的倾斜角度分别为15

°

及30

°

,所述钢花管沿护拱纵向间隔设置、且相邻钢花管之间的间距为0.5m;所述钢花管的长度为6.0m,壁厚6mm,且钢花管的上端延伸至护拱基础内25cm,用于与护拱连成一体。

10.优选的,所述拱架定位钢筋及拱脚钢筋均由护拱主筋、分布筋和箍筋绑扎而成;所述拱架定位钢筋的外部设有拱架环向定位钢筋;所述拱脚钢筋及拱架定位钢筋均设有外露的接茬筋。

11.优选的,所述护拱主筋采用hrb400φ22mm钢筋间距20cm、层距50cm,所述分布筋采用hrb400φ16mm钢筋间距25cm,所述箍筋采用hrb 300φ10mm钢筋。

12.优选的,所述外模板由若干块木板拼装而成,所述外模板自护拱两侧环向对称安装;所述外模板的外部设有能够与护拱基础内的预埋件及拱架环向定位钢筋相连的钢筋抱箍,用于固定外模板。

13.优选的,所述外模板在拱脚位置间隔安装多根水平钢管,用于支撑外模板根部。

14.优选的,所述外模板的单块木板厚度为5cm,宽度为20cm,长4~6.0m;且相邻两块木板之间设有用于封堵混凝土漏浆的土工布;所述水平钢管为三根直径为φ89mm的钢管,最上方水平钢管的高度为3.0m,下方两根水平钢管往下依次间隔0.6~1.0m。

15.采用上述技术方案所产生的有益效果在于:与现有技术相比,本实用新型通过回填护拱段缺口形成土胎内模,并在土胎内模的外部依次施工护拱拱墙钢筋及铺设外模板;同时,护拱基础通过钻设锁固组件与拱脚处土体固定相连,确保与成型护拱连成整体。本实用新型具有施工简便、易于操作的特点,通过在土胎内模的外部直接绑扎护拱拱墙钢筋减少钢架安装时间,避免后续施工出现钢架超限或洞内外观质量不合格出现,能够简化施工工艺,节约进洞时间,缩短施工工期,节约了施工成本。

附图说明

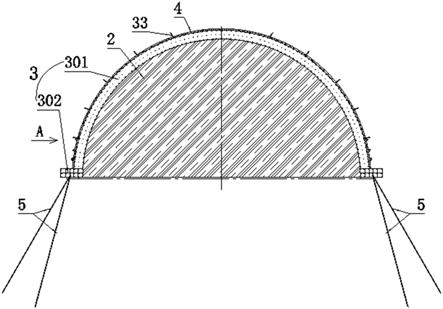

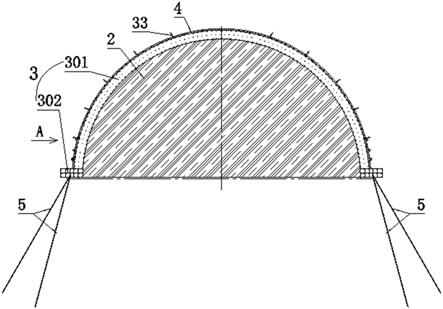

16.图1是本实用新型实施例提供的一种隧道口护拱段施工用土胎模结构的结构示意图;

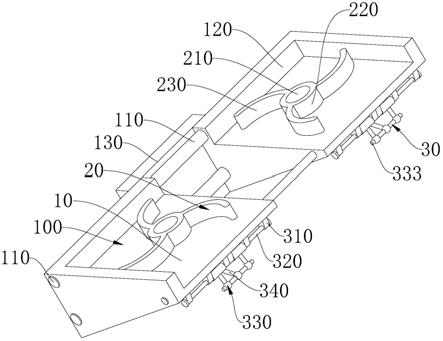

17.图2是本实用新型实施例中护拱完工后的状态图;

18.图3是图1中外模板的a向视图;

19.图4是图2中拱架定位钢筋的i

‑

i断面图;

20.图5是图2中拱脚钢筋的ii

‑

ii断面图;

21.图中:00

‑

护拱;1

‑

护拱基础;2

‑

土胎内模;3

‑

护拱拱墙钢筋,301

‑

拱架定位钢筋,302

‑

拱脚钢筋,30

‑

护拱主筋,31

‑

分布筋,32

‑

箍筋,33

‑

接茬筋;4

‑

外模板;5

‑

锁脚钢管,50

‑

钢花管;6

‑

钢筋抱箍;7

‑

水平钢管。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本实用新型作进一步详细的说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.在某高速铁路双线隧道,出口处地势较缓,且为浅埋偏压,而暗洞进洞处仰坡又高陡,地质条件:燕山早期花岗岩。全风化层厚约10.0~30.0m,呈硬塑状,属ⅲ级硬土,因差异风化,其中见多层0.5~2.0m厚的强风化和弱风化岩层;强风化层呈碎块状及角砾状,属ⅳ级软岩;弱风化层属

ⅴ

级次坚石。因此,设计出口明洞与暗洞交界段采用明洞暗挖设钢筋混凝土护拱15m,护拱厚度60cm,角度180

°

(半圆形)。该护拱采用本实用新型提供的土胎模结构护拱施工,仅用一周时间就完成了隧道进口段护拱的施工,整个施工过程安全、快速、高效,质量有保障,且提高了施工效率,降低了施工成本。

24.如图1、2所示,本实用新型提供的一种隧道口护拱段施工用土胎模结构,包括回填在护拱00缺口内的土胎内模2,所述土胎内模2的外部依次绑扎护拱拱墙钢筋3及铺设外模板4,所述护拱拱墙钢筋3包括拱架定位钢筋301及护拱基础1的拱脚钢筋302,所述拱架定位钢筋301设置于土胎内模2的表面;所述护拱基础1的拱脚处设有用于与土体相连的拱脚锁固组件,所述拱脚锁固组件的上端延伸至护拱基础1内。该方案利用土胎模结构施工,能够减少支撑钢架安装时间,避免后续施工,钢架超限或洞内外观质量不合格出现;同时土胎模结构施工方便、易操作,能够将拱脚锁固组件与护拱连接为一个整体,使其整体稳定性更

好;简化了施工工艺,节约进洞时间,缩短施工工期,降低了施工成本。

25.施工过程中应注意,对土胎内模进行人工修整,将土胎内模2轮廓线的偏差控制在2cm内。因为隧道护拱施工放样,主要是平面位置和轮廓线的放样,平面位置放样在护拱施作时利用全站仪对护拱中心线和拱脚边线进行精确定位,轮廓线放样根据计算护拱内轮廓线使用全站仪从拱顶到拱脚按环向每0.5m,纵向每1m一个断面,随开挖随复核严格控制内模轮廓线偏差控制在2cm内。按测量放线确定的护拱结构轮廓线,主要依靠挖机进行土方开挖,距离护拱内弧顶面10~20cm时改为人工开挖并进行基础夯实,并将护拱土胎内模的成形面修整成型。

26.在本实用新型的一个具体实施例中,如图1所示,所述土胎内模2由原状土或改良土回填而成;所述土胎内模2的外部铺设人造革隔离膜,避免护拱浇注混凝土发生漏浆现象。利用原状土或回填改良土,将土体修整成为护拱内模形状和尺寸的土胎,即可形成土胎内模。鉴于隧道护拱施工前,需施工导向墙及大管棚,造成护拱面土胎破坏,现场采用5%水泥土进行改良。具体方法为在大管棚施工完成后,采用5%水泥土将管棚施工时开挖的护拱段缺口回填碾压密实,人工配合机械整修护拱土胎内模,然后进行护拱00的钢筋混凝土施工。其中,5%的水泥改良土中水泥:土的质量比为5:100,施工前预先将水泥与土拌合好,之后回填即可。

27.在本实用新型的一个具体实施例中,如图1、2所示,所述拱脚锁固组件包括两组锁脚钢管5,每组锁脚钢管5为两根能够灌注水泥浆的钢花管50,所述钢花管50两两钻设于护拱00的两侧拱脚处,两根钢花管50呈倒v型布置、且均朝向拱脚外侧的斜下方钻设;所述钢花管50的上端嵌装于护拱基础1内。具体设计时,两根钢花管的直径均为φ89mm,两根钢花管的倾斜角度分别为15

°

及30

°

,所述钢花管沿护拱纵向间隔设置、且相邻钢花管之间的间距为0.5m;所述钢花管的长度为6.0m,壁厚6mm,且钢花管的上端延伸至护拱基础内25cm,用于与护拱连成一体。当护拱的拱脚开挖成型后,使用潜孔钻机按由内向外的顺序纵向间距0.5m/处,每组按15

°

、30

°

打设2根φ89锁脚钢管,钢花管上端延伸至护拱基础内,能够保证与成型护拱连成整体。钢花管内灌注的水泥浆液水灰比:1:1(重量比),注浆压力:0.5~2.2mpa。

28.在本实用新型的一个具体实施例中,如图1、4、5所示,所述拱架定位钢筋301及拱脚钢筋302均由护拱主筋30、分布筋31和箍筋32绑扎而成;所述拱架定位钢筋301的外部设有拱架环向定位钢筋(图中未画出);所述拱脚钢筋302及拱架定位钢筋301均设有外露的接茬筋33。其中,所述护拱主筋30采用hrb400φ22mm钢筋间距20cm、层距50cm,且内外层护拱主筋30的距离为600mm,所述分布筋31采用hrb400φ16mm钢筋间距25cm、且分布筋31的宽度为458mm,所述箍筋32采用hrb 300φ10mm钢筋。护拱基础内的拱脚钢筋与拱墙的拱架定位钢筋外露接茬筋不小于35d,连接方式采用焊接。拱架定位钢筋的两端通过与拱脚预留接茬筋连接固定,并在拱架定位钢筋的外部绑扎拱架环向定位钢筋,施作形成护拱拱墙钢筋。

29.在本实用新型的一个具体实施例中,如图1、3所示,所述外模板4由若干块木板拼装而成,所述外模板4自护拱两侧环向对称安装;所述外模板4的外部设有双道能够与护拱基础1内的预埋件及拱架环向定位钢筋相连的钢筋抱箍6,用于固定外模板4;钢筋抱箍6根部与护拱基础1内的预埋件焊接联结,预埋件为预埋长度1.0mhrbφ22钢筋,埋入80cm,外露20cm;同时在外模板4在拱脚位置的根部高3.0m范围内间隔安装多根水平钢管7,用于支撑

外模板4根部并加固外模板。具体施工过程如下:

30.外模板4的单块木板厚度为5cm,宽度为20cm,长4~6.0m;且相邻两块木板之间设有用于封堵混凝土漏浆的土工布。鉴于混凝土浇筑时,因外模板的木板与木板之间有微小空隙,易漏浆,浇筑混凝土时,用土工布等材料进行堵漏,能够防止因漏浆,影响混凝土质量。

31.另外,外模板4根部的水平钢管7为三根,最上方水平钢管7的高度为3.0m,下方两根水平钢管7往下依次间隔0.6

‑

1.0m。

32.本实用新型的施工工艺流程如下:改良土回填

→

开挖土石方

→

人工修整土胎内模

→

人造革隔离膜铺设

→

锁脚钢管钻设注浆

→

拱脚护拱基础施工

→

绑扎安装拱架定位钢筋

→

护拱安装外模板

→

护拱浇筑混凝土

→

拆除外模板

→

养护

→

夯填土石方

→

填黏土隔水层和种植土层。

33.综上所述,本实用新型具有施工简便、易于操作的特点,利用土胎内模施工,减少钢架安装时间,避免后续施工,钢架超限或洞内外观质量不合格出现。本实用新型能够简化施工工序,加快施工进度,缩短了工期,节约进洞时间,节约了施工成本。

34.本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。