1.本发明属于微型机器人驱动技术领域。具体涉及一种利用高能量密度燃料在涂有铂催化剂上催化燃烧使伸缩丝受热发生缩短变形来进行驱动的一种微型驱动器及其制作流程。

背景技术:

2.近年来,亚厘米级完全自主的微型机器人将给监控、药物输送、搜救和人工授粉等许多领域带来革命性的变化。微型驱动器现阶段主要采用压电式驱动器,虽然压电式驱动器具有极高的定位精度,但其所产生的力矩特别小,导致其应用范围比较小。此外像传统的直流电机式、电磁式、机械式等微型驱动器都展现出了因几何体积的限制导致其驱动力不足的缺点。此外,由于缺乏足够的动力系统来实现机器人的无系绳自主操作,大多数微型机器人通常只能在实验室内操作,而实验室内的微型机器人与固定的动力系统相连。所以本发明提出一种利用高能量密度燃料在涂有铂催化剂上燃烧使伸缩丝受热发生缩短变形即化学能转化为机械能作为驱动源的一种微型驱动器及其制作流程,解决微型机器人自主驱动问题,并提高其功率密度。

技术实现要素:

3.本发明的目的是设计一种应用于亚厘米级别的微型机器人的驱动器及其制作方法。

4.第一方面,本发明提供一种催化燃烧式微型直线驱动器,其包括伸缩丝、固定板、移动板、弹性梁、控制阀和基座。固定板固定在基座上。弹性梁两端与固定板、移动板分别固定。移动板与固定板之间通过一段或多段伸缩丝连接。伸缩丝的材质为形状记忆合金,在受热时能够收缩。伸缩丝的表面设置有催化燃烧的催化剂。弹性梁在初始状态下呈现弯曲状态,伸缩丝位于弹性梁内凹的一侧;控制阀固定在基座上。控制阀上设置有三个进气口和出气口。一个或多个出气口朝向伸缩丝。三个进气口能够单独控制开闭。三个进气口分别为氢气进气口、空气进气口、冷却进气口,与氢气源、外界空气、冷却气源分别连接。

5.所述的控制阀能够将氢气和空气的混合气体输出到伸缩丝处,发生催化燃烧,使得伸缩丝的温度升高,长度收缩,带动移动板靠近固定板;控制阀能够将用于降温的冷却气体输出到伸缩丝处,使得伸缩丝的温度降低,长度伸长,移动板在弹性梁的弹力作用下远离固定板。

6.作为优选,所述的弹性梁由依次层叠的四层单向碳纤维预浸料组成。依次层叠的四层单向碳纤维预浸料的纤维方向相对于弹性梁长度方向的角度分别为0

°

、90

°

、90

°

、0

°

。

7.作为优选,所述的弹性梁包括位于中间的弯曲段和位于两端的两个平直段。两个平直段与固定板、移动板的侧面分别固定。弯曲段在初始状态下即为弯曲状态。

8.作为优选,移动板与固定板的相对端上均开设有间隔设置的两个穿丝孔。伸缩丝依次穿过移动板、固定板的两个穿丝孔,并将两端固定在一起,形成张紧的封闭环形。

9.作为优选,所述的弹性梁中开设有多个纵向孔道;各纵向孔道沿着弹性梁的宽度方向依次等间隔排列。

10.作为优选,所述的固定板和移动板均为环氧层压板。

11.作为优选,所述的冷却气源采用液氮罐或液氨罐。所述催化燃烧的催化剂采用铂。

12.第二方面,本发明提供前述催化燃烧式微型直线驱动器的制备方法,具体如下:

13.步骤一、使用二极管泵浦的固态紫外激光器切割环氧层压板,在环氧层压板上开设出加工槽。每个加工槽的两侧均设置有一对或多对凸起。成对的两个凸起正对且间隔设置,分别作为固定板和移动板。

14.步骤二、使用一段或多段伸缩丝连接固定板与移动板,并使用氰基丙烯酸酯胶涂抹伸缩丝与固定板、移动板的连接处。

15.步骤三、将四层单向碳纤维预浸料叠置在一起,并升温加压的方式固化,生成90μm厚的堆碳。用激光系统从堆碳中切割出来弹性梁。位于两侧的单向碳纤维预浸料的纤维方向平行于弹性梁的长度方向;位于中间的两层单向碳纤维预浸料的纤维方向垂直于弹性梁的长度方向。将经过弯曲的弹性梁的两端与固定板、移动板分别固定。之后,将固定板、移动板从环氧层压板上切割下来。

16.步骤四、通过粘附或镀层的方式在伸缩丝上设置铂层。将固定板固定在基座上后,在基座上安装控制阀。

17.第三方面,本发明提供一种微型蠕动机器人,包括驱动系统、转向系统、单向卡足、连接盘、头部块和软管。驱动系统的头部与连接盘的一侧固定。连接盘的另一侧与头部块通过转向系统连接。驱动系统能够伸长或缩短。转向系统能够驱动头部块相对于驱动系统左右转动。驱动系统底部的尾端以及头部块的底部均设置有多个单向卡足。单向卡足的底端呈尖锐状,且倾斜朝向微型蠕动机器人的尾部。

18.所述的驱动系统包括第一微型驱动器和罐体。转向系统包括第二微型驱动器和第三微型驱动器。第一微型驱动器、第二微型驱动器和第三微型驱动器均采用前述的催化燃烧式微型直线驱动器。第二微型驱动器和第三微型驱动器的行程相等,且小于第一微型驱动器的行程。第一微型驱动器中的基座与两个罐体固定。第一微型驱动器中的移动板与连接盘固定。两个罐体中分别存储有氢气和冷却气体。第一微型驱动器内控制阀的氢气进气口、冷却进气口与两个罐体的输出口分别通过软管连通;第二微型驱动器和第三微型驱动器左右并排设置在头部块与连接盘之间。第二微型驱动器以及第三微型驱动器的氢气进气口、冷却进气口与两个罐体头端的输出口分别通过软管连通。

19.作为优选,第一微型驱动器和罐体的外侧套置有驱动波纹管。第二微型驱动器和第三微型驱动器的外侧套置有转向波纹管。

20.本发明具有的有益效果是:

21.1、本发明的驱动器采用直径较细的形状记忆合金受热发生缩短和简单的几何原理来设计的亚厘米级驱动器,其能够集成到微型机器人中,有效地解决了微型机器人自主驱动的问题。

22.2、本发明铂作为催化剂被涂抹在伸缩丝上,实现了高能量密度燃料的催化燃烧与形状记忆合金丝相结合,能够有效提高本发明的功率密度。

23.3、本发明的弹性梁设计既具有单方向可弯曲性,又可以保持伸缩丝的张力,能够

帮助驱动器在弯曲时恢复其原始形状。

附图说明

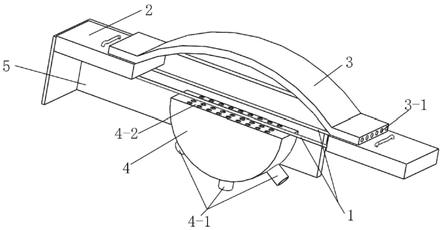

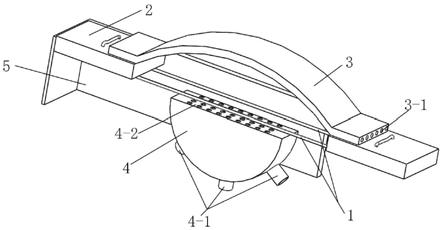

24.图1为本发明实施例1在伸长状态下的结构图;

25.图2为本发明实施例1在缩短状态下的结构图;

26.图3为本发明实施例1的工作原理简图;

27.图4为本发明实施例1的驱动器制作工艺流程图;

28.图5为本发明实施例2的结构示意图;

29.图6为本发明实施例2的爆炸图。

具体实施方式

30.以下结合具体实例对本发明进行具体说明。

31.实施例1

32.如图1和2所示,一种催化燃烧式微型直线驱动器,包括伸缩丝1、固定板2、移动板13、弹性梁3、控制阀4和基座5。固定板2固定在基座5的端部。弹性梁3的一端与固定板2固定,另一端与移动板13固定。固定板2和移动板13均为高温增强环氧层压板。

33.移动板13与固定板2的相对端上均开设有两个穿丝孔。伸缩丝1穿过移动板13、固定板2两个穿丝孔,并将两端通过打结的方式固定在一起,形成封闭环形,移动板13与固定板2之间形成并联的两根伸缩丝1。此时,伸缩丝1绷紧且连接移动板13与固定板2;通过伸缩丝1的伸缩,能够带动弹性梁3弯曲,以及移动板13的横向移动。伸缩丝1的材质为形状记忆合金镍钛丝,具有可拉伸性,在受热时缩短,降温时伸长。伸缩丝1的表面涂有铂层;铂层作为催化剂。

34.弹性梁3包括位于中间的弯曲段和位于两端的两个平直段。两个平直段与固定板2、移动板13的侧面分别粘接固定。弯曲段在初始状态下即为弯曲状态;伸缩丝1位于弹性梁3内凹的一侧;以此来避免弹性梁3在多次变形时弯曲方向不同。弹性梁3的材质为中心碳纤维材料;弹性梁在受到外力时能够发生变形弯曲,在外力消失后能够恢复到初始状态。弹性梁3由沿自身厚度方向依次层叠的四层单向碳纤维预浸料组成。依次层叠的四层单向碳纤维预浸料的纤维方向相对于弹性梁3长度方向的角度分别为0

°

、90

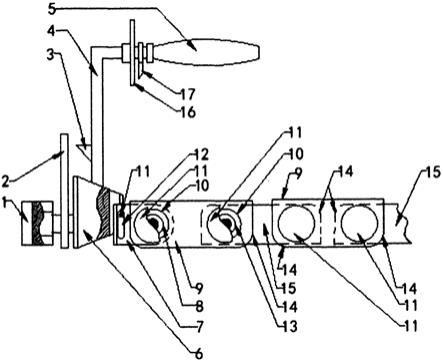

°

、90

°

、0

°

。弹性梁3中开设有多个沿自身长度方向设置的纵向孔道3

‑

1;各纵向孔道3

‑

1沿着弹性梁3的宽度方向依次等间隔排列。各纵向孔道3

‑

1能够进一步确保弹性梁仅在长度方向上发生弯曲,而不会发生扭转。

35.呈半圆柱体状的控制阀4固定在基座5上。控制阀4具有相互连通的三个进气口4

‑

1和一组出气口4

‑

2。出气口4

‑

2位于控制阀4的平面一侧,且朝向伸缩丝1。三个进气口4

‑

1位于控制阀4的圆弧面一侧,分别为氢气进气口、空气进气口、冷却进气口。三个进气口4

‑

1上均设置有电磁控制的通断阀,能够实现单独控制。出气口4

‑

2具有多个。各出气口4

‑

2均匀分布在控制阀4的平面上。氢气进气口与氢气源(氢罐体)连接;空气进气口与外界空气通过气泵连接;冷却进气口与低温氮源(液氮罐)连接。

36.当氢气和空气共同输入控制阀4时;控制阀4的出气口向伸缩丝1喷射氢气与空气的混合气体,氢气和空气中的氧气在伸缩丝1表面铂催化剂的作用下发生催化燃烧,使得伸

缩丝1的温度升高,发生收缩;伸缩丝1的收缩带动弹性梁3弯曲以及移动板13向内移动。当液氮气化得到的低温氮气输入控制阀4时;控制阀4的出气口向伸缩丝1喷射低温氮气,低温氮气吸收伸缩丝1的热量,使得伸缩丝1的温度降低,发生伸长;弹性梁3在自身弹力作用下伸直,带动移动板13向外移动。

37.前述的液氮均能替换为液氨或其他能够用于冷却的物质。

38.如图3所示,该催化燃烧式微型直线驱动器的驱动方法,具体如下:

39.步骤一:当该催化燃烧式微型直线驱动器需要缩短时,控制阀4的氢气进气口与空气进气口导通且冷却进气口关闭,则控制阀4的出气口4

‑

2向伸缩丝1喷出氢气

‑

空气混合物。当氢气

‑

空气混合物与伸缩丝1的表面接触时,在铂涂层作用下发生催化燃烧反应,从而提高伸缩丝1的温度。因此,伸缩丝1激活形状记忆效应,长度缩短。从而使固定板2与移动板13在伸缩丝1的轴向上产生相反方向的运动趋势,进而,使弹性梁3在垂直方向上发生弯曲。

40.步骤二:当该催化燃烧式微型直线驱动器需要伸长时,控制阀4的氢气进气口与空气进气口关闭且冷却进气口导通,则控制阀4的出气口4

‑

2向伸缩丝1喷出稳定的冷却气体(液氮气化得到的低温氮气),使得伸缩丝1迅速冷却,恢复至初始状态。移动板13在弹性梁3的弹力作用下向外推出。

41.步骤一与步骤二为一个驱动周期,通过重复控制三个进气口的通断,即可实现驱动器的持续往复工作。

42.如图4所示,该催化燃烧式微型直线驱动器的制备方法,具体如下:

43.步骤一、如图4中的a部分所示,使用二极管泵浦的固态紫外激光器在127μm厚的高温增强环氧层压板上切割,在环氧层压板上开设出加工槽。每个加工槽的两侧均设置有一对或多对凸起。成对的两个凸起正对且间隔设置,作为固定板2和移动板13(固定板2和移动板13的相背端与高温增强环氧层压板主体连接在一起)。固定板2和移动板13此时的相对位置与催化燃烧式微型直线驱动器在初始状态下固定板2和移动板13的相对位置相同;激光切割过程中,在固定板2和移动板13的相对端均开设有两个穿丝孔。

44.步骤二、如图4中的b部分所示,将伸缩丝1依次穿过固定板2和移动板13上的穿丝孔后端部打结,使得伸缩丝1保持在张紧状态。之后,使用氰基丙烯酸酯胶涂抹伸缩丝1与固定板2、移动板13的连接处。

45.步骤三、如图4中的c和d部分所示,将四层单向碳纤维预浸料叠置在一起,并升温加压的方式固化,生成90μm厚的堆碳,并使堆碳预弯曲。用激光系统从堆碳中切割出来弹性梁3。位于两侧的单向碳纤维预浸料的纤维方向平行于弹性梁3的长度方向;位于中间的两层单向碳纤维预浸料的纤维方向垂直于弹性梁3的长度方向。将弹性梁3的两端与固定板2、移动板13分别粘接固定。之后,将固定板2、移动板13从高温增强环氧层压板上切割下来。

46.步骤四、如图4中的e部分所示,在伸缩丝1上均匀涂抹热胶,形成热胶涂层。

47.步骤五、如图4中的f和g部分所示,将铂粉倾倒在伸缩丝1的热胶涂层上,使得铂粉粘附在伸缩丝1上,形成铂层。将固定板2粘接到基座5上。

48.实施例2

49.如图5和6所示,一种微型蠕动机器人,包括驱动系统6、转向系统7、单向卡足9、连接盘10、头部块8和软管12。连接盘10呈圆盘状,且开设有两个通孔。驱动系统6的头部与连接盘10的一侧固定。连接盘10的另一侧与头部块8通过转向系统7连接。驱动系统6能够驱动

连接盘前进或后退。转向系统7能够驱动头部块8相对于驱动系统左右转动。

50.驱动系统6底部的尾端以及头部块的底部均设置有多个单向卡足9。单向卡足9的底端呈尖锐状,且倾斜向下朝向微型蠕动机器人的尾部。由于单向卡足9的形状和朝向(在前进方向上单向卡足为光滑曲面,减小与地面的摩擦力,在后退方向上与地面接触的区域为锋利的刃部,与地面接触形成反方向移动自锁),使得单向卡足9在地面上前进时的阻力显著小于后退时的阻力。

51.驱动系统6包括第一微型驱动器6

‑

1、罐体11和驱动波纹管6

‑

2。转向系统7包括第二微型驱动器7

‑

1、第三微型驱动器7

‑

2和转向波纹管7

‑

3。第一微型驱动器6

‑

1、第二微型驱动器7

‑

1和第三微型驱动器7

‑

2均采用实施例1所述的催化燃烧式微型直线驱动器。第二微型驱动器7

‑

1和第三微型驱动器7

‑

2的行程相等,且小于第一微型驱动器6

‑

1的行程。

52.两个罐体11并排设置,且均呈长条形。第一微型驱动器6

‑

1中的基座5与两个罐体11尾端固定。第一微型驱动器6

‑

1中的移动板13与连接盘固定。驱动波纹管6

‑

2套置在第一微型驱动器6

‑

1和罐体11的外侧,且能够被自由拉伸。两个罐体11中分别存储有氢气和液氮。两个罐体11均设置有两个输出口,其中一个输出口在罐体11的侧面,另一个输出口位于罐体11的头端。第一微型驱动器6

‑

1内控制阀4的氢气进气口、冷却进气口与两个罐体11侧部的输出口分别通过软管12连通;

53.第二微型驱动器7

‑

1和第三微型驱动器7

‑

2左右并排设置在头部块8与连接盘10之间。转向波纹管7

‑

3套置在第二微型驱动器7

‑

1和第三微型驱动器7

‑

2的外侧。第二微型驱动器7

‑

1以及第三微型驱动器7

‑

2的氢气进气口、冷却进气口与两个罐体11头端的输出口分别通过软管12连通。

54.所述软管12为普通密闭气体管,用于元器件之间的气体传输。所述头部块8为轻质半球体。该蠕动机器人通过第一微型驱动器6

‑

1的往复伸缩来实现前进。通过第二微型驱动器7

‑

1与第三微型驱动器7

‑

2的伸缩状态的差异,以及第一微型驱动器6

‑

1的往复伸缩来实现转向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。