1.本发明涉及污水处理技术领域,特别涉及一种用于深床离子反应系统除铁锰化学反应填料制备方法及其使用方法。

背景技术:

2.在我国存在大量关闭的矿山,遗留下诸多矿渣、矿坑和矿洞,在雨水的淋溶、浸泡及矿洞涌水等情况下,大量废水到处溢流排放,会造成下游河流、湖泊及农田等污染,并危害周边居民生活安全。此类废水具有ph较低,一般含有铁、锰、镉、镍、锌、铜等多种重金属,成分复杂,分布较分散,治理难度大等特点。

3.目前治理酸性矿山废水的主要方法为加碱中和沉淀法,也是应用最为广泛的方法。但是,加碱中和沉淀法需要投入大量药剂,比如石灰、pac、pam等,导致运行成本高,且易造成二次污染。

4.天然锰砂是一种很强的氧化剂,能对水中二价铁起氧化作用,常用于饮用水除铁、除锰过滤装置,地下水除铁除锰净化水质使用,但是由于锰砂处理含铁含锰废水浓度的限制性,一般铁锰含量不高于5mg/l,处理酸性矿山废水时运行效果不理想。

技术实现要素:

5.有鉴于此,本发明目的在于提供一种用于深床离子反应系统除铁锰化学反应填料制备方法及其使用方法,本发明提供的填料对含铁锰浓度不高的酸性矿山废水处理具有良好效果。

6.为了实现上述目的,本发明提供以下技术方案:一种填料的制备方法,包括以下制备步骤:将锰砂、钢渣、膨润土和造孔剂混合后依次进行造粒和焙烧,得到填料。

7.优选地,所述锰砂、钢渣、膨润土和造孔剂的质量比为(40~50):(30~40):(10~15):(5~10)。

8.优选地,所述锰砂中二氧化锰的质量百分含量不小于35%。

9.优选地,所述造粒粒径为2~4mm。

10.优选地,所述焙烧温度为500~700℃。

11.本发明还提供了上述制备方法制备得到的填料。

12.本发明还提供了所述填料在污水处理中的应用,所述污水中总铁浓度不高于50mg/l,总锰浓度不高于5mg/l;所述污水的ph值为3~5。

13.有益技术效果:本发明提供了一种填料及其制备方法和应用,本发明将锰砂、钢渣、膨润土和造孔剂混合后依次进行造粒和焙烧得到填料。本发明将各种原材料通过造粒、焙烧等工艺,充分发挥锰砂的催化特性、钢渣的释碱特性、膨润土的粘性及吸附性。本发明所得填料的主要成分是铁、锰、钙、硅、氧,对铁锰的去除有良好的效果,在矿山废水处理领

域、尤其对含铁锰浓度不高的酸性矿山废水处理具有明显优势。

附图说明

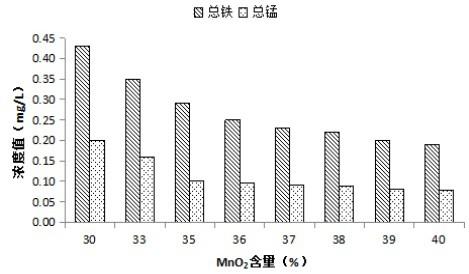

14.图1为实施例1~实施例8中不同mno2含量的填料处理酸性矿山废水出水总铁和总锰的浓度;图2为实施例9~实施例15中的不同原材料配比的填料处理酸性矿山废水出水总铁和总锰的浓度;图3为实施例16~实施例27中不同造粒粒径的填料处理酸性矿山废水出水总铁和总锰的浓度;图4为实施例28~实施例33中不同焙烧温度的填料处理酸性矿山废水出水总铁和总锰的浓度;图5为深床离子反应系统的污水处理池示意图。

具体实施方式

15.本发明提供了一种填料的制备方法,包括以下制备步骤:将锰砂、钢渣、膨润土和造孔剂混合后依次进行造粒和焙烧,得到填料。

16.本发明优选对所述锰砂、钢渣和膨润土分别依次进行水洗、烘干和粉碎后,再与造孔剂混合。

17.本发明所述水洗优选为将锰砂、钢渣或膨润土与水搅拌混合后静置沉淀,弃去上清液。本发明对所述静置沉淀的时间没有特殊限定,能够使固液分开即可,在本发明中优选为10~15h。在本发明中,所述水洗的次数优选为3~5次,本发明通过水洗去除锰砂、钢渣或膨润土表面的杂质。

18.本发明所述烘干优选为将水洗后的锰砂、钢渣或膨润土放入烘干箱内进行烘干。在本发明中,所述烘干的温度优选为100~120℃,更优选为105~115℃,最优选为110℃;所述烘干的时间优选为20~30h,更优选为24~26h。

19.本发明所述粉碎优选为对烘干后的锰砂、钢渣或膨润土进行粉碎。本发明对粉碎的方法及粉碎后的粒径没有特殊限定,选用本领域技术人员熟知的方法粉碎至熟知的粒径即可。

20.在本发明中,所述锰砂中二氧化锰的质量百分含量优选为不小于35%,更优选为不小于45%,最优选为不小于60%。本发明通过将二氧化锰的质量百分含量限定在35%以上,保证二氧化锰的催化性能,有利于铁锰的去除。

21.在本发明中,所述锰砂、钢渣、膨润土和造孔剂的质量比优选为(40~50):(30~40):(10~15):(5~10),更优选为(42~45):(35~37):(12~13):(7~8)。本发明通过对锰砂、钢渣、膨润土和造孔剂的用量进行限定,充分发挥各种材料特性,使填料达到最佳处理效果。

22.在本发明中,所述造粒的粒径优选为2~4mm,更优选为2~3mm。本发明通过限定造粒粒径,一方面增加废水和填料的反应接触面积,另一方面发挥填料的过滤截留作用。

23.在本发明中,所述焙烧温度优选为500~700℃,更优选为550~650℃,最优选为600℃。本发明通过焙烧去除材料中的杂质,同时增加填料的孔隙率。

24.本发明还提供了上述制备方法制备得到的填料。

25.本发明还提供了所述填料在污水处理中的应用,所述污水中总铁浓度不高于50mg/l,总锰浓度不高于5mg/l;所述污水的ph值为3~5。

26.在本发明中,所述填料在污水中的应用优选为将所述填料应用于深床离子反应系统进行污水处理,具体为:将所述填料置于水处理池中,所述水处理池优选为有机玻璃池结构。本发明对所述填料进行污水处理的具体方法没有特殊限定,选用本领域技术人员熟知的处理方法即可。

27.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

28.实施例11)将锰砂(mno2质量百分含量为35%)、钢渣、膨润土分别与蒸馏水混合搅拌,静沉12h,撇去上清液后,再与蒸馏水混合,水洗三次;2)将清洗后的锰砂、钢渣、膨润土分别放入105℃烘箱内烘干24h;3)将烘干后的锰砂、钢渣、膨润土和造孔剂粉碎;4)将粉碎后的50份锰砂、30份钢渣、15份膨润土和5份造孔剂颗粒进行混合,份数按重量计;5)将步骤4)的都的混合物通过造粒机得到3mm左右的填料初成品;6)将填料初成品于马弗炉中550℃下焙烧2h,放置室温下冷却,得到填料。

29.实施例2~实施例8实施例2~8中锰砂中mno2质量百分含量为如表1所示,其它条件与实施例1完全相同。

30.表1 实施例2~8中锰砂中mno2的质量百分含量实施例锰砂中mno2的质量百分含量23033C6S7c8s9�0%将实施例1~8制备得到的填料应用于如图5所示的酸性矿山废水处理的实验装置内,在进水ph值为3.6、总铁浓度为50mg/l和总锰浓度为5mg/l的条件下,反应时间控制为6h,以2m3/d处理量运行60天,出水ph值为6~7。出水总铁和总锰含量如图1所述。由图1可知,当锰砂mno2质量百分含量大于等于35%时,出水总铁浓度在0.3mg/l以下,出水总锰浓度在0.1mg/l以下,出水ph为6~7,符合国家饮用水标准。

31.实施例91)将锰砂(mno2质量百分含量为38.2%)、钢渣、膨润土与蒸馏水混合搅拌,静沉12h,撇去上清液后,再与蒸馏水混合,水洗三次;2)将清洗后的锰砂、钢渣、膨润土放入105℃烘箱内烘干24h;3)将烘干后的锰砂、钢渣、膨润土和造孔剂粉碎;

4)将粉碎后的40份锰砂、40份钢渣、10份膨润土和10份造孔剂颗粒进行混合,份数按重量计;5)将步骤4)所得混合物通过造粒机得到3.5mm左右的填料初成品;6)将填料初成品于马弗炉650℃下进行焙烧4h,放置室温下冷却,得到填料。

32.实施例10~实施例15实施例10~15中锰砂、钢渣、膨润土和造孔剂的质量份数如表2所示,其它条件与实施例9完全相同。

33.表2 实施例实施例10~15中锰砂、钢渣、膨润土和造孔剂的质量份数实施例锰砂、钢渣、膨润土和造孔剂的质量份数1070份、10份、10份、10份1160份、20份、10份、10份1250份、30份、10份、10份1330份、50份、10份、10份1410份、60份、10份、10份1510份、70份、10份、10份将实施例9~实施例15得到填料应用于如图5所示的酸性矿山废水处理的实验装置内,进水ph值为4.2、总铁浓度为36mg/l和总锰浓度为3.3mg/l的条件下,反应时间控制为4.5h,以1m3/d处理量运行60天,所得出水的ph值为7~8;所得出水总铁浓度和总锰浓度如图2所示,由图2可知,实施例9和实施例12中出水总铁浓度在0.3mg/l以下,出水总锰浓度在0.1mg/l以下,出水ph为7~8,符合国家饮用水标准。

34.实施例161)将锰砂(mno2质量百分含量为40%)、钢渣、膨润土与蒸馏水混合搅拌,静沉12h,撇去上清液后,再与蒸馏水混合,水洗三次;2)将清洗后的锰砂、钢渣、膨润土放入105℃烘箱内烘干24h;3)将烘干后的锰砂、钢渣、膨润土和造孔剂粉碎;4)将粉碎后的35份锰砂、40份钢渣、15份膨润土和10份造孔剂颗粒进行混合,份数按重量计;5)将步骤4)所得混合物通过造粒机得到4mm左右填料初成品;6)将填料初成品于马弗炉650℃下进行焙烧3h,放置室温下冷却,得到填料。

35.实施例17~实施例27实施例17~27中步骤5)所得混合物通过造粒机造粒后所得粒径如表3所示,其它条件与实施例16完全相同。

36.表3 实施例17~27中造粒粒径实施例造粒粒径/mm170.50181.00191.50202.00212.50

223.00233.50245.00256.00268.002710.00实施例17~27制备得到的填料应用于如图5所示的酸性矿山废水处理的实验装置内,在进水ph值为3.6、总铁浓度为50mg/l和总锰浓度为5mg/l的条件下,反应时间控制为6h,以2m3/d处理量运行60天,出水ph值为6~7。出水总铁和总锰含量如图3所示。由图3可知,当造粒粒径为2mm~6mm时,出水总铁浓度在0.3mg/l以下,出水总锰浓度在0.1mg/l以下,出水ph为6~7,符合国家饮用水标准,当早粒粒径小于2mm或大于6mm时,出水总铁浓度大于0.3mg/l,出水总锰浓度大于0.1mg/l,不符合国家饮用水标准。

37.实施例28~实施例33实施例28~33中步骤6)中的焙烧温度如表4所示,其它条件与实施例16完全相同。

38.表4 实施例28~33中焙烧温度实施例焙烧温度/℃284002950030600317003280033900实施例28~33制备得到的填料应用于如图5所示的酸性矿山废水处理的实验装置内,在进水ph值为3.6、总铁浓度为50mg/l和总锰浓度为5mg/l的条件下,反应时间控制为6h,以2m3/d处理量运行60天,出水ph值为6~7。出水总铁和总锰含量如图4所示。由图4可知,当焙烧温度为500~700℃时,出水总铁浓度在0.3mg/l以下,出水总锰浓度在0.1mg/l以下,出水ph为6~7,符合国家饮用水标准,焙烧温度小于500℃或大于700℃时,出水总铁浓大于0.3mg/l,出水总锰浓度大于0.1mg/l,不符合国家饮用水标准。

39.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。