1.本发明涉及一种有色金属冶炼领域,尤其涉及一种低温加固式有色金属冶炼废气处理用氢氧化钠填充装置。

背景技术:

2.现有技术中,其中一种格室管用于处理有色金属冶炼过程中产生的废气,格室管为圆柱状,圆柱内部沿轴线方向设置有三组空腔,现有装置将块状氢氧化钠填充至空腔中时,先在格室管空腔中部上方打孔,再将块状氢氧化钠从通孔处加入至空腔中,再使用冰柱将孔封住,而空腔相对较长,使块状氢氧化钠无法自然流动至空腔两侧,导致大部分块状氢氧化钠聚集于格室管孔的下部,若使用拨块将块状氢氧化钠拨动至空腔两侧,拨块运动回原位时,会将部分块状氢氧化钠带回至格室管孔的下部,此外,现有装置将冰柱插入至格室管的孔中时,冰柱和格室管孔的连接不稳定,导致后续运输过程中会出现冰柱脱落现象,进而导致部分氢氧化钠块从格室管中流出,大大降低后续使用性能。

3.综上,需要研发一种低温加固式有色金属冶炼废气处理用氢氧化钠填充装置,来克服上述问题。

技术实现要素:

4.为了克服现有装置将块状氢氧化钠填充至空腔中时,由于空腔相对较长,使块状氢氧化钠无法自然流动至空腔两侧,导致大部分块状氢氧化钠聚集于格室管孔的下部,若使用拨块将块状氢氧化钠拨动至空腔两侧,拨块运动回原位时,会将部分块状氢氧化钠带回至格室管孔的下部,此外,现有装置将冰柱插入至格室管的孔中时,冰柱和格室管孔的连接不稳定,导致后续运输过程中会出现冰柱脱落现象,进而导致部分氢氧化钠块从格室管中流出,大大降低后续使用性能的缺点,本发明的技术问题为:提供一种低温加固式有色金属冶炼废气处理用氢氧化钠填充装置。

5.一种低温加固式有色金属冶炼废气处理用氢氧化钠填充装置,包括有底板、第一底座、第二底座、第一支撑架、第二支撑架、第一连接块、第四限位环、动力组件、打孔组件、上料组件和封口组件;底板与第一底座进行固接;底板与第二底座进行固接;底板与第一支撑架进行固接;底板与第二支撑架进行固接;底板与第一连接块进行固接;底板与可提供动力的动力组件进行固接;第一支撑架与动力组件进行转动连接;第二支撑架与动力组件进行转动连接;第一连接块与第四限位环进行固接;第四限位环与打孔组件进行固接;第四限位环与上料组件进行滑动连接;第四限位环与封口组件进行滑动连接。

6.此外,特别优选的是,动力组件包括有第一电机、第一传动杆、第一直齿轮、第一电动推杆、第一齿环、第一电动夹具、第二传动杆、第一联动环、第一限位块和第三支撑架;第一电机输出端与第一传动杆进行固接;第一电机下部通过连接块与第一电动推杆进行固接;第一传动杆与第一直齿轮进行固接;第一传动杆外表面与第一电机下部的连接块进行转动连接;第一直齿轮的一侧设置有第一齿环,并且第一直齿轮的另一侧设置有第一联动

环;第一电动推杆与第三支撑架进行固接;第一齿环与第一电动夹具进行固接;第一电动夹具与第二传动杆进行固接;第二传动杆外表面与第三支撑架进行转动连接;第一联动环通过连接杆与第一限位块进行固接;第一联动环与第一支撑架进行转动连接;第一联动环与第二支撑架进行转动连接;第三支撑架与底板进行固接。

7.此外,特别优选的是,打孔组件包括有第一限位柱、第一联动块、第一限位杆、第一弹簧、第一电动齿轮、第二齿环、第一联动柱、第一切刀、第二电动推杆、第一推块、第二联动块和第一钻头;第一限位柱与第一联动块进行固接;第一联动块与两组第一限位杆进行滑动连接;第一联动块与两组第一弹簧进行固接;第一联动块与第一电动齿轮进行固接;第一联动块与第一联动柱进行转动连接;两组第一限位杆均与第四限位环进行固接;两组第一弹簧均与第四限位环进行固接;第一电动齿轮与第二齿环相啮合;第二齿环内部与第一联动柱进行固接;第一联动柱与第一切刀进行固接;第一切刀与第二电动推杆进行固接;第一切刀与第二联动块进行固接;第一切刀外表面与第四限位环进行滑动连接;第二电动推杆与第一推块进行固接;第二联动块与第一钻头进行固接。

8.此外,特别优选的是,上料组件包括有第二限位柱、第三联动块、第二限位杆、第二弹簧、第一限位筒、第一导管接头、第一多级电动伸缩杆、第四联动块、第一联动杆、第二联动杆、第三联动杆、第四联动杆、第二限位块、第三限位块和第四限位块;第二限位柱与第三联动块进行固接;第三联动块与两组第二限位杆进行滑动连接;第三联动块与两组第二弹簧进行固接;第三联动块与第一限位筒进行固接;两组第二限位杆均与第四限位环进行固接;两组第二弹簧均与第四限位环进行固接;第一限位筒外表面与第四限位环进行滑动连接;第一限位筒与第一导管接头进行固接;第一多级电动伸缩杆与第四联动块进行固接;第四联动块与第一联动杆进行固接;第四联动块与第三联动杆进行固接;第一联动杆与第二联动杆进行固接;第一联动杆与第二限位块相接触;第二限位块一侧设置有第三限位块;第三联动杆与第四联动杆进行固接;第三联动杆与第二限位块相接触;第三联动杆一侧设置有第四限位块;第二限位块与第一限位筒进行固接;第三限位块与第一限位筒进行固接;第四限位块与第一限位筒进行固接。

9.此外,特别优选的是,封口组件包括有第三限位柱、第五联动块、第三限位杆、第三弹簧、第二限位筒、第一电动滑轨、第一滑块、第二切刀、第二导管接头、第六联动块、第一喷气头、第七联动块、第三电动推杆、第一打磨块、第四电动推杆、第一电动转轴、第八联动块和第一钢针;第三限位柱与第五联动块进行固接;第五联动块与两组第三限位杆进行滑动连接;第五联动块与两组第三弹簧进行固接;第五联动块与第二限位筒进行固接;两组第三限位杆均与第四限位环进行固接;两组第三弹簧均与第四限位环进行固接;第二限位筒外表面与第四限位环进行滑动连接;第二限位筒与第一电动滑轨进行固接;第二限位筒与第六联动块进行固接;第二限位筒与第四电动推杆进行固接;第一电动滑轨与第一滑块进行滑动连接;第一滑块与第二切刀进行固接;第二切刀与第二导管接头进行固接;第六联动块与多组第一喷气头进行固接;第六联动块与第七联动块进行固接;第七联动块与第三电动推杆进行固接;第三电动推杆与第一打磨块进行固接;第四电动推杆进行固接;第一电动转轴与第一电动转轴与第八联动块进行固接;第八联动块与多组第一钢针进行固接。

10.此外,特别优选的是,第一联动杆和第三联动杆均由弹性材料制成。

11.此外,特别优选的是,第一联动杆和第三联动杆外表面均等距设置有小凸块。

12.此外,特别优选的是,第二切刀内部为空腔,并且第二切刀上呈圆形设置有通孔。

13.此外,特别优选的是,第二限位筒下部内径大于上部内径,同时第二限位筒最下部设置有橡胶圈。

14.有益效果为:一、为解决现有装置将块状氢氧化钠填充至空腔中时,由于空腔相对较长,使块状氢氧化钠无法自然流动至空腔两侧,导致大部分块状氢氧化钠聚集于格室管孔的下部,若使用拨块将块状氢氧化钠拨动至空腔两侧,拨块运动回原位时,会将部分块状氢氧化钠带回至格室管孔的下部,此外,现有装置将冰柱插入至格室管的孔中时,冰柱和格室管孔的连接不稳定,导致后续运输过程中会出现冰柱脱落现象,进而导致部分氢氧化钠块从格室管中流出,大大降低后续使用性能的问题;二、设计了动力组件,打孔组件,上料组件和封口组件;准备工作时,将装置放置于工作台上,通过螺栓将第一底座和第二底座固定在工作台上,接通电源,操控外置控制器控制装置开始运作,然后格室管水平插入至底板上的动力组件中,将冰柱固定至封口组件中,第一支撑架和第二支撑架上的动力组件对格室管一端进行固定,然后动力组件带动打孔组件运作,使打孔组件对格室管从上向下进行打孔,同时对打孔产生的塑料片进行固定,防止塑料片掉入至格室管内部,然后动力组件带动格室管旋转四十五度,使格室管的孔与上料组件对齐,然后动力组件带动上料组件运作,使上料组件将块状氢氧化钠从格室管的孔注入至空腔中,此时部分块状氢氧化钠聚集于格室管孔的下部,由于空腔相对较长,导致块状氢氧化钠无法流动至空腔两侧,然后上料组件间接性拨动块状氢氧化钠向空腔两侧运动,同时可防止将块状氢氧化钠拨动回孔底部,然后动力组件带动格室管旋转九十度,使格室管的孔于封口组件对齐,然后动力组件带动与第一连接块相连的第四限位环上的封口组件运作,封口组件先对冰柱头部进行倒角,然后将冰柱头部插入至格室管的孔中,然后将冰柱头部切断,从而对格室管进行封口操作,此时冰柱与格室管连接并不稳固,后续运输过程中出现冰柱脱落现象,然后封口组件在冰柱与格室管的间隙中注入适量的清水,然后向间隙处喷射低温气体,使间隙中水的结冰,从而将冰柱稳定固定在格室管的孔中,然后依次对格室管的另两个格室进行上述操作;三、本发明使用时实现了自动将块状氢氧化钠填充至格室管的空腔中,并且将聚集在孔底的块状氢氧化钠间接性向空腔两侧拨动,同时可避免将块状氢氧化钠拨动回孔底部,还实现了自动将冰柱插入至格室管的孔中,同时自动在冰柱与格室管的间隙中注入适量的清水,低温使清水结冰,从而将冰柱稳定固定在格室管的孔中,避免出现冰柱脱落现象。

附图说明

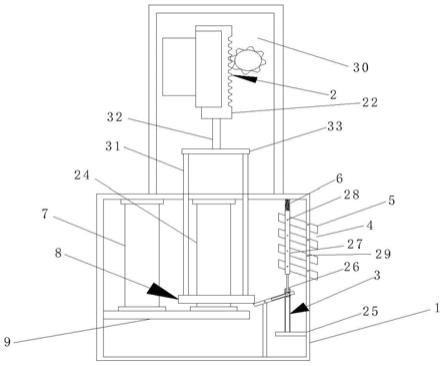

15.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的侧视图;图4为本发明动力组件的第一种立体结构示意图;图5为本发明动力组件的第二种立体结构示意图;图6为本发明打孔组件的立体结构示意图;图7为本发明打孔组件的第一种部分立体结构示意图;

图8为本发明打孔组件的第二种部分立体结构示意图;图9为本发明上料组件的立体结构示意图;图10为本发明上料组件部分结构的立体结构示意图;图11为本发明上料组件部分结构的俯视图;图12为本发明封口组件的立体结构示意图;图13为本发明封口组件部分结构的立体结构示意图;图14为本发明封口组件部分结构的侧视图。

16.在图中:1

‑

底板,2

‑

第一底座,3

‑

第二底座,4

‑

第一支撑架,5

‑

第二支撑架,6

‑

第一连接块,7

‑

第四限位环,201

‑

第一电机,202

‑

第一传动杆,203

‑

第一直齿轮,204

‑

第一电动推杆,205

‑

第一齿环,206

‑

第一电动夹具,207

‑

第二传动杆,208

‑

第一联动环,209

‑

第一限位块,2010

‑

第三支撑架,301

‑

第一限位柱,302

‑

第一联动块,303

‑

第一限位杆,304

‑

第一弹簧,305

‑

第一电动齿轮,306

‑

第二齿环,307

‑

第一联动柱,308

‑

第一切刀,309

‑

第二电动推杆,3010

‑

第一推块,3011

‑

第二联动块,3012

‑

第一钻头,401

‑

第二限位柱,402

‑

第三联动块,403

‑

第二限位杆,404

‑

第二弹簧,405

‑

第一限位筒,406

‑

第一导管接头,407

‑

第一多级电动伸缩杆,408

‑

第四联动块,409

‑

第一联动杆,4010

‑

第二联动杆,4011

‑

第三联动杆,4012

‑

第四联动杆,4013

‑

第二限位块,4014

‑

第三限位块,4015

‑

第四限位块,501

‑

第三限位柱,502

‑

第五联动块,503

‑

第三限位杆,504

‑

第三弹簧,505

‑

第二限位筒,506

‑

第一电动滑轨,507

‑

第一滑块,508

‑

第二切刀,509

‑

第二导管接头,5010

‑

第六联动块,5011

‑

第一喷气头,5012

‑

第七联动块,5013

‑

第三电动推杆,5014

‑

第一打磨块,5015

‑

第四电动推杆,5016

‑

第一电动转轴,5017

‑

第八联动块,5018

‑

第一钢针。

具体实施方式

17.下面结合具体实施例对技术方案做进一步的说明,需要注意的是:本文中所说的上、下、左、右等指示方位的字词仅是针对所示结构在对应附图中位置而言。本文中为零部件所编序号本身,例如:第一、第二等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说如:连接、联接,如无特别说明,均包括直接和间接连接。

18.实施例一种低温加固式有色金属冶炼废气处理用氢氧化钠填充装置,如图1

‑

3所示,包括有底板1、第一底座2、第二底座3、第一支撑架4、第二支撑架5、第一连接块6、第四限位环7、动力组件、打孔组件、上料组件和封口组件;底板1与第一底座2进行固接;底板1与第二底座3进行固接;底板1与第一支撑架4进行固接;底板1与第二支撑架5进行固接;底板1与第一连接块6进行固接;底板1与可提供动力的动力组件进行固接;第一支撑架4与动力组件进行转动连接;第二支撑架5与动力组件进行转动连接;第一连接块6与第四限位环7进行固接;第四限位环7与可对格室管打孔的打孔组件进行固接;第四限位环7与可将块状氢氧化钠填充至格室管空腔中的上料组件进行固接;第四限位环7与可对格室管进行封孔操作的封口组件进行固接。

19.准备工作时,将装置放置于工作台上,通过螺栓将第一底座2和第二底座3固定在工作台上,接通电源,操控外置控制器控制装置开始运作,然后格室管水平插入至底板1上的动力组件中,将冰柱固定至封口组件中,第一支撑架4和第二支撑架5上的动力组件对格

室管一端进行固定,然后动力组件带动打孔组件运作,使打孔组件对格室管从上向下进行打孔,同时对打孔产生的塑料片进行固定,防止塑料片掉入至格室管内部,然后动力组件带动格室管旋转四十五度,使格室管的孔与上料组件对齐,然后动力组件带动上料组件运作,使上料组件将块状氢氧化钠从格室管的孔注入至空腔中,此时部分块状氢氧化钠聚集于格室管孔的下部,由于空腔相对较长,导致块状氢氧化钠无法流动至空腔两侧,然后上料组件间接性拨动块状氢氧化钠向空腔两侧运动,同时可防止将块状氢氧化钠拨动回孔底部,然后动力组件带动格室管旋转九十度,使格室管的孔于封口组件对齐,然后动力组件带动与第一连接块6相连的第四限位环7上的封口组件运作,封口组件先对冰柱头部进行倒角,然后将冰柱头部插入至格室管的孔中,然后将冰柱头部切断,从而对格室管进行封口操作,此时冰柱与格室管连接并不稳固,后续运输过程中出现冰柱脱落现象,然后封口组件在冰柱与格室管的间隙中注入适量的清水,然后向间隙处喷射低温气体,使间隙中水的结冰,从而将冰柱稳定固定在格室管的孔中,然后依次对格室管的另两个格室进行上述操作,本发明使用时实现了自动将块状氢氧化钠填充至格室管的空腔中,并且将聚集在孔底的块状氢氧化钠间接性向空腔两侧拨动,同时可避免将块状氢氧化钠拨动回孔底部,还实现了自动将冰柱插入至格室管的孔中,同时自动在冰柱与格室管的间隙中注入适量的清水,低温使清水结冰,从而将冰柱稳定固定在格室管的孔中,避免出现冰柱脱落现象。

20.如图4

‑

5所示,动力组件包括有第一电机201、第一传动杆202、第一直齿轮203、第一电动推杆204、第一齿环205、第一电动夹具206、第二传动杆207、第一联动环208、第一限位块209和第三支撑架2010;第一电机201输出端与第一传动杆202进行固接;第一电机201下部通过连接块与第一电动推杆204进行固接;第一传动杆202与第一直齿轮203进行固接;第一传动杆202外表面与第一电机201下部的连接块进行转动连接;第一直齿轮203的一侧设置有第一齿环205,并且第一直齿轮203的另一侧设置有第一联动环208;第一电动推杆204与第三支撑架2010进行固接;第一齿环205与第一电动夹具206进行固接;第一电动夹具206与第二传动杆207进行固接;第二传动杆207外表面与第三支撑架2010进行转动连接;第一联动环208通过连接杆与第一限位块209进行固接;第一联动环208与第一支撑架4进行转动连接;第一联动环208与第二支撑架5进行转动连接;第三支撑架2010与底板1进行固接。

21.首先,将格室管水平插入至第一电动夹具206中,第一电动夹具206对格室管一端进行固定,然后第三支撑架2010上的第一电动推杆204通过连接块带动第一电机201向下运动,第一电机201带动第一传动杆202传动第一直齿轮203向下运动,使第一直齿轮203与第一联动环208内部的轮齿啮合,然后第一电机201带动第一传动杆202传动第一直齿轮203转动,第一直齿轮203带动第一联动环208转动,第一联动环208在第一支撑架4和第二支撑架5上转动,第一联动环208通过连接杆带动第一限位块209进行圆周运动,通过第一电机201带动第一传动杆202进行反转,改变第一限位块209的运动方向,使第一限位块209依次带动打孔组件、上料组件和封口组件运作,同时,第一电机201带动第一传动杆202传动第一直齿轮203向上运动,使第一直齿轮203与第一齿环205啮合,然后第一直齿轮203带动第一齿环205传动第一电动夹具206转动,第一电动夹具206带动第二传动杆207转动,第一电动夹具206带动格室管转动,使用时实现了自动带动格室管转动,同时分别带动打孔组件、上料组件和封口组件运作。

22.如图6

‑

8所示,打孔组件包括有第一限位柱301、第一联动块302、第一限位杆303、

第一弹簧304、第一电动齿轮305、第二齿环306、第一联动柱307、第一切刀308、第二电动推杆309、第一推块3010、第二联动块3011和第一钻头3012;第一限位柱301与第一联动块302进行固接;第一联动块302与两组第一限位杆303进行滑动连接;第一联动块302与两组第一弹簧304进行固接;第一联动块302与第一电动齿轮305进行固接;第一联动块302与第一联动柱307进行转动连接;两组第一限位杆303均与第四限位环7进行固接;两组第一弹簧304均与第四限位环7进行固接;第一电动齿轮305与第二齿环306相啮合;第二齿环306内部与第一联动柱307进行固接;第一联动柱307与第一切刀308进行固接;第一切刀308与第二电动推杆309进行固接;第一切刀308与第二联动块3011进行固接;第一切刀308外表面与第四限位环7进行滑动连接;第二电动推杆309与第一推块3010进行固接;第二联动块3011与第一钻头3012进行固接。

23.第一限位块209进行圆周运动时,第一限位块209斜面部分接触第一限位柱301,第一限位块209继续进行圆周运动,使得第一限位块209推动第一限位柱301向下运动,第一限位柱301带动第一联动块302向下运动,第一联动块302在两组第一限位杆303上向下滑动,同时第一联动块302对两组第一弹簧304进行压缩,第一联动块302带动第一联动柱307传动第一切刀308向下运动,同时第一电动齿轮305带动第二齿环306传动第一联动柱307转动,第一联动柱307带动第一切刀308转动,同时第一切刀308带动与其相关的组件运动,使第一钻头3012钻入格室管中,第一切刀308再将格室管切割出孔,此时打孔产生的塑料块位于第一钻头3012上,然后第一限位块209停止接触第一限位柱301,两组第一弹簧304带动第一联动块302运动回原位,使第一切刀308和第一钻头3012运动回原位,然后动力组件带动格室管旋转四十五度,然后第二电动推杆309带动第一推块3010向下运动,使第一推块3010将塑料块推离第二联动块3011上的第一钻头3012,使用时实现了自动将对格室管进行打孔,同时将打孔产生的塑料块去除。

24.如图9

‑

11所示,上料组件包括有第二限位柱401、第三联动块402、第二限位杆403、第二弹簧404、第一限位筒405、第一导管接头406、第一多级电动伸缩杆407、第四联动块408、第一联动杆409、第二联动杆4010、第三联动杆4011、第四联动杆4012、第二限位块4013、第三限位块4014和第四限位块4015;第二限位柱401与第三联动块402进行固接;第三联动块402与两组第二限位杆403进行滑动连接;第三联动块402与两组第二弹簧404进行固接;第三联动块402与第一限位筒405进行固接;两组第二限位杆403均与第四限位环7进行固接;两组第二弹簧404均与第四限位环7进行固接;第一限位筒405外表面与第四限位环7进行滑动连接;第一限位筒405与第一导管接头406进行固接;第一多级电动伸缩杆407与第四联动块408进行固接;第四联动块408与第一联动杆409进行固接;第四联动块408与第三联动杆4011进行固接;第一联动杆409与第二联动杆4010进行固接;第一联动杆409与第二限位块4013相接触;第二限位块4013一侧设置有第三限位块4014;第三联动杆4011与第四联动杆4012进行固接;第三联动杆4011与第二限位块4013相接触;第三联动杆4011一侧设置有第四限位块4015;第二限位块4013与第一限位筒405进行固接;第三限位块4014与第一限位筒405进行固接;第四限位块4015与第一限位筒405进行固接。

25.当完成打孔操作时,动力组件带动格室管旋转四十五度,使格室管的孔与第一限位筒405对齐,第一限位块209进行圆周运动时斜面部分接触第二限位柱401,第一限位块209继续进行圆周运动,使得第一限位块209推动第二限位柱401斜向下运动,第二限位柱

401带动第三联动块402斜向下运动,第三联动块402在两组第二限位杆403上滑动,同时第三联动块402对两组第二弹簧404进行压缩,同时第三联动块402带动第一限位筒405插入至格室管的孔中,然后外置供料装置将块状氢氧化钠输送至第一导管接头406中,然后经过第一限位筒405流入至格室管的空腔中,由于空腔较长,导致块状氢氧化钠无法流动至空腔两侧,大部分块状氢氧化钠聚集于格室管孔的下部,然后第一多级电动伸缩杆407带动第四联动块408斜向下运动,第四联动块408带动第一联动杆409和第三联动杆4011斜向下运动,第一联动杆409和第三联动杆4011分别带动第二联动杆4010和第四联动杆4012斜向下运动,当第二联动杆4010和第四联动杆4012与空腔底部接触时,具有弹性的第一联动杆409和第三联动杆4011下部呈现八字状扩张开,从而使第二联动杆4010和第四联动杆4012将集聚的块状氢氧化钠拨动至空腔两侧,同时第一联动杆409和第三联动杆4011运动过程中,第二限位块4013带动第一联动杆409和第三联动杆4011进行不规则震动,使得第二联动杆4010和第四联动杆4012进行不规则震动,从而使集聚的块状氢氧化钠向两侧移动,然后第一多级电动伸缩杆407带动第四联动块408运动回原位,此过程中第二联动杆4010和第四联动杆4012保持震动状态,避免将两侧的块状氢氧化钠带动回孔下部,此过程中,第三限位块4014和第四限位块4015分别对发生形变的第一联动杆409和第三联动杆4011进行限位,使第一联动杆409和第三联动杆4011始终与第二限位块4013接触,然后第一限位块209停止与第二限位柱401接触,然后两组第二弹簧404带动第三联动块402运动回原位,第三联动块402带动第一限位筒405运动回原位,使用时实现了自动将块状氢氧化钠填充至格室管的空腔中,并且将聚集在孔底的块状氢氧化钠间接性向空腔两侧拨动,同时可避免将块状氢氧化钠拨动回孔底部。

26.如图12

‑

14所示,封口组件包括有第三限位柱501、第五联动块502、第三限位杆503、第三弹簧504、第二限位筒505、第一电动滑轨506、第一滑块507、第二切刀508、第二导管接头509、第六联动块5010、第一喷气头5011、第七联动块5012、第三电动推杆5013、第一打磨块5014、第四电动推杆5015、第一电动转轴5016、第八联动块5017和第一钢针5018;第三限位柱501与第五联动块502进行固接;第五联动块502与两组第三限位杆503进行滑动连接;第五联动块502与两组第三弹簧504进行固接;第五联动块502与第二限位筒505进行固接;两组第三限位杆503均与第四限位环7进行固接;两组第三弹簧504均与第四限位环7进行固接;第二限位筒505外表面与第四限位环7进行滑动连接;第二限位筒505与第一电动滑轨506进行固接;第二限位筒505与第六联动块5010进行固接;第二限位筒505与第四电动推杆5015进行固接;第一电动滑轨506与第一滑块507进行滑动连接;第一滑块507与第二切刀508进行固接;第二切刀508与第二导管接头509进行固接;第六联动块5010与多组第一喷气头5011进行固接;第六联动块5010与第七联动块5012进行固接;第七联动块5012与第三电动推杆5013进行固接;第三电动推杆5013与第一打磨块5014进行固接;第四电动推杆5015与第一电动转轴5016进行固接;第一电动转轴5016与第八联动块5017进行固接;第八联动块5017与多组第一钢针5018进行固接。

27.首先将冰柱插入至第二限位筒505中,并使冰柱的一端插入至多组第一钢针5018中,当上料组件将块状氢氧化钠填充至格室管空腔中后,动力组件带动格室管转动,使格室管的孔对齐第二限位筒505,然后第七联动块5012上的第三电动推杆5013带动第一打磨块5014向下运动一定距离,然后第四电动推杆5015带动第一电动转轴5016传动第八联动块

5017斜向下运动,第八联动块5017带动多组第一钢针5018运动,使多组第一钢针5018带动冰柱斜向下运动,从而使冰柱下部超出第二限位筒505,由于第二限位筒505下部的内径较大,使得冰柱与第二限位筒505下部间存在间隙,然后第一电动转轴5016带动第八联动块5017进行往复转动,使冰柱进行往复转动,从而使第一打磨块5014对冰柱边缘进行倒角,然后第一打磨块5014运动回原位,第一限位块209进行圆周运动时斜面部分接触第三限位柱501,第一限位块209继续进行圆周运动,使得第一限位块209推动第三限位柱501斜向下运动,第三限位柱501带动第五联动块502斜向下运动,第五联动块502在两组第三限位杆503上滑动,同时第五联动块502对两组第三弹簧504进行压缩,同时第五联动块502带动第二限位筒505斜向下运动,从而使冰柱插入至格室管的孔中,同时使第二限位筒505下部贴合格室管孔的外延,然后第一电动滑轨506带动第一滑块507传动第二切刀508运动,使第二切刀508将冰柱下端切断,此时第二切刀508上的一圈通孔与第二限位筒505和冰块的间隙对齐,然后外置供水器将清水运输至第二导管接头509中,然后清水流入至第二切刀508内部,再从第二切刀508流入至第二限位筒505和冰块的间隙中,然后渗透至冰柱与格室管孔的间隙中,然后第六联动块5010上的多组第一喷气头5011开始向格室管孔周围输送低温气体,从而使间隙中的水结冰,进而将冰柱稳定固定在格室管的孔中,使用时实现了自动将冰柱插入至格室管的孔中,同时自动在冰柱与格室管的间隙中注入适量的清水,低温使清水结冰,从而将冰柱稳定固定在格室管的孔中,避免出现冰柱脱落现象。

28.第一联动杆409和第三联动杆4011均由弹性材料制成。

29.可使第一联动杆409和第三联动杆4011斜向下运动时呈现八字形扩张开。

30.第一联动杆409和第三联动杆4011外表面均等距设置有小凸块。

31.运动过程中小凸块撞击第二限位块4013,可使第一联动杆409和第三联动杆4011进行震动。

32.第二切刀508内部为空腔,并且第二切刀508上呈圆形设置有通孔。

33.可向冰柱与第二限位筒505的间隙中注入清水。

34.第二限位筒505下部内径大于上部内径,同时第二限位筒505最下部设置有橡胶圈。

35.可使第二限位筒505下部与冰柱间形成间隙,同时使第二限位筒505下部与格室管紧密贴合。

36.本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。