1.本发明涉及隧道开挖工程的技术领域,尤其是涉及一种地下人行通道施工方法。

背景技术:

2.地铁作为城市交通不可或缺的一部分,肩负着城市行人出行的重要任务。在地铁站的建造过程中,通常需设置多个出入口,以便行人出入地铁站。由于路面建筑等因素,地铁站出入口通常距离地铁乘坐点具有一定的距离。因此,在地铁站的建造过程中,需建造贯通地铁出入口与地铁乘坐点的地下人行通道。

3.目前,用于地下通道的施工方法一般有明挖法、浅埋暗挖法以及盾构法等。明挖法需对原有路面进行开挖,对交通影响大。而地铁站出入口距离乘坐点的距离一般较短,采用盾构法施工成本太高,因此,往往采用暗挖法进行施工。

4.浅埋暗挖法是指利用超前管棚、预注浆等方式加固围岩、充分利用围岩的自承能力,开挖后及时进行初期支护(锚喷网及钢架等)、尽快封闭成环,然后利用衬砌台车施做拱墙衬砌,使其与围岩共同作用形成联合围护体系、有效抑制围岩变形甚至坍塌的一种综合配套施工技术。然而,在实际施工过程中,超前管棚的搭建过程效率低,施工困难,存在改进空间。

技术实现要素:

5.为了提高超前管棚的施工效率,本技术提供一种地下人行通道施工方法。

6.本技术提供的一种地下人行通道施工方法采用如下的技术方案:包括以下步骤:s1、在待施工的地下通道两端不敏感区域开挖竖向工作井,其中一个作为起始井,另一个作为接收井;s2、在起始井靠近接收井的侧壁上初步开挖出地下通道雏形,开挖深度为0.5m,将形状与地下通道截面形状配合的导向钢架布置在初步开挖的地下通道内;s3、利用顶进装置和导向钢架将若干钢管和依次打入待施工的地下通道的周边土层以形成拱形的管幕;具体地,钢管内设置有螺旋钻杆,螺旋钻杆在顶进装置的作用相对钢管移动和转动;s4、当管幕成型后,将钢管与导向钢架焊接固定,然后将螺旋钻杆从钢管内取出;在钢管的开口端捆绑土工布,利用混凝土喷射机将水泥浆液喷射在地下通道的施工面上;s5、钢管的周壁开设有若干与钢管内部连通的浇筑孔,将土工布拆下,利用注浆机将水泥浆液注入钢管内,单孔注浆压力达到设计要求值后停止注浆并封堵钢管;s6、当水泥浆液的强度达到设计要求后,利用掘进机进行施工面的开挖,并将破碎后的石块和泥块运出隧道;s7、当掘进机的开挖深度达到钢管的长度后,在地下通道内部安装钢支撑并在隧道洞壁上铺设钢筋网,利用混凝土喷射机将混凝土喷射在钢筋网上以形成初步支护;s8、待初步支护完全受力后,进行隧道防水层施工;

s9、待防水层完成施工后,利用衬砌台车施做拱墙衬砌进行二次加固;s10、进行第二段地下通槽的开挖,重复s3

‑

s9,直至完成地下通道的施工。

7.通过采用上述技术方案,导向钢架对钢管和螺旋钻杆起导向作用,以使得钢管的埋设位置符合设计要求。且在将钢管打入土层的过程中,螺旋钻杆在顶进装置的作用下顶进的同时发生转动,从而切斜土体,以使得钢管在顶进过程中更加顺利。被螺旋钻杆切削后所产生的土渣落入钢管内并在螺旋钻杆上的螺旋叶片的推动下运出钢管,从而实现边顶进、边切削、边出渣,大大提高了钢管的顶进速度,从而提高钢管的施工效率。当管幕成型后,再利用注浆机将水泥浆液灌注至钢管内,水泥浆液在高压作用下扩散至钢管周边的土层内,从而加固地下通道施工面周边的土层,配合管幕自身呈拱形结构设置,以使得后续开挖过程中路面土层不易崩塌,进而提高施工安全。

8.优选的,在s3步骤中,在利用顶进装置将钢管打入土层时,使得钢管打入土层的一端朝远离地下通道轴线的方向挺进,钢管的轴线与地下通道的轴线之间的夹角为5~10

°

。

9.通过采用上述技术方案,增大了水泥浆液扩散至地下通道施工面周边土层的量,并减少水泥浆液扩散至地下通道施工面土层的量,起到固结地下通道施工面周边土层作用的同时,不会影响后续开挖地下通道。

10.优选的,所述钢管由若干管节拼接而成,相邻两节管节螺纹连接;所述螺旋钻杆包括钻头、破土段、衔接段以及若干连接段,相邻两段连接段螺纹连接,钻头设置在破土段上,衔接段用于连接破土段和连接段,当衔接段与破土段以及连接段连接后,位于破土段、衔接段以及连接段上的螺旋叶片衔接;当相邻两段连接段连接后,位于相邻两段连接段上的螺旋叶片衔接。

11.通过采用上述技术方案,通过将钢管和螺旋钻杆分段顶进,降低对施工环境和施工空间的要求,从而有利于提高钢管的施工效率。且构成钢管的管节之间通过螺纹连接,构成螺旋钻杆的相邻连接段之间螺纹连接,从而方便拼接钢管和螺旋钻杆。

12.优选的,所述顶进装置包括剪叉机构和安装在剪叉机构上的导向半管,所述导向半管上安装有液压油缸和活动板,所述液压油缸的活塞杆与活动板固定连接,所述活动板上安装有电机,所述电机的输出轴与螺旋钻杆可拆卸连接,所述活动板固定连接有多块顶板,所述顶板用于推动钢管移动。

13.通过采用上述技术方案,当顶进钢管时,将电机的输出轴与已拼接好的螺旋钻杆连接,电机运转以驱使螺旋钻杆转动,液压油缸驱使活动板前移,螺旋转杆在顶进的同时切削土体,顶板在前移的过程中推动钢管逐步顶进,因螺旋钻杆先于钢管将土体破开,从而方便钢管顶进。且被钻头破碎的土体所形成泥渣落在钢管内,并在螺旋叶片的作用下从钢管末端排出,省去了频繁排泥的操作,进一步加快钢管的顶进速度。

14.优选的,所述钻头可开合设置,所述破土段内设置有控制钻头开合的控制机构。

15.通过采用上述技术方案,当钻孔时,利用控制机构将钻头张开,从而使得钻头钻出的钻孔能够容纳钢管,以使得钢管能够更加顺利地插入钻孔内。当钢管顶进设定深度后,再通过控制机构将钻头合拢,从而方便将螺旋顶杆从钢管内取出。

16.优选的,所述钻头包括多块弧形板,每块所述弧形板均与破土段扭簧铰接,每块弧形板的外侧壁均凸设有凸块,所述凸块背离破土段的一侧为锯齿面,当钻头张开时,所述凸块的锯齿面与破土段的轴线垂直,且凸块远离弧形板的一端与钢管的外壁齐平。

17.通过采用上述技术方案,当钻头受外物挤压时,多块弧形板会张开,此时,凸块远离弧形板的一端与钢管的外壁齐平,且凸块背离破土段的一侧为锯齿面,从而使得钻头钻出的钻孔能够供钢管通过,以加快钢管的顶进速度。当钻孔深度达到钢管的总长度后,再通过控制机构闭合钻头,即可将螺旋钻杆从钢管内取出。

18.优选的,所述控制机构包括设置在破土段内的顶杆、固定盘、连接杆、活动盘以及活动杆,所述固定盘与破土段固定连接,所述活动盘与破土段滑动连接,所述固定盘位于钻头与活动盘之间,所述活动盘靠近固定盘的一侧固定连接有定位杆,所述固定盘上开设有供定位杆插入的定位孔;所述顶杆位于固定盘与钻头之间并与破土段滑动连接,所述顶杆与固定盘之间固定连接有弹簧;所述连接杆的一端与顶杆同轴固定连接,所述连接杆的另一端穿过固定盘并与活动盘固定连接,所述活动杆的一端与活动盘远离固定盘的一侧固定连接,所述活动杆的另一端穿出破土段并与衔接段螺纹连接。

19.通过采用上述技术方案,当活动杆与衔接段连接后,将电机与衔接段连接,液压油缸推动活动板前移,衔接段带动活动杆前移,活动杆前移带动活动盘前移,位于活动盘上的定位杆在前移过程中插入定位孔内,活动盘前移带动连接杆前移,连接杆前移带动顶杆前移从而将钻头撑开,此时弹簧处于拉伸状态。电机运转驱使衔接段转动,从而带动活动杆和活动盘转动,活动盘通过定位杆带动固定盘转动,固定盘转动带动破土段和钻头转动,从而使得钻头实现边顶进、边切削土体,以提高钢管的顶进速度。当钢管完成顶进后,将电机与螺旋钻杆拆分,顶杆不再受外力驱使,从而在弹簧的作用下与钻头分离,多块弧形板则在各自扭簧的作用下合拢,从而方便将螺旋钻杆从钢管内取出。

20.优选的,所述电机的输出轴固定连接有连接座,所述连接座背离转轴的一侧固定连接有多根插杆,所述衔接段靠近连接段的一端、所述连接段设置有内螺纹的一端均凹陷有多个插孔,所述插杆和对应的插孔滑动插接。

21.通过采用上述技术方案,当衔接段或连接段放置在导向半管上后,液压油缸推动活动板前移以带动电机前移,位于连接座上的插杆在前移过程中插入位于衔接段或连接段上的插孔内,从而使得电机运转后能够带动螺旋钻杆转动。

附图说明

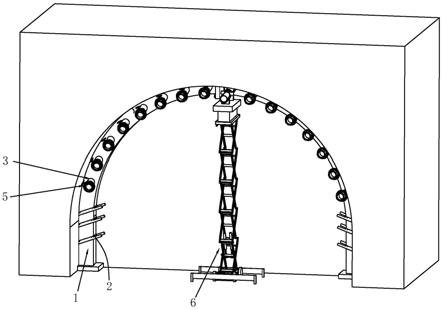

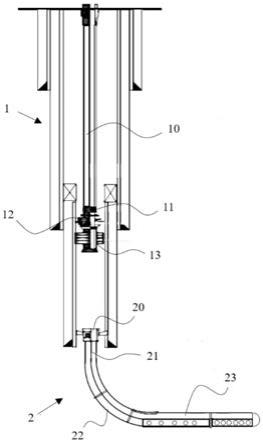

22.图1是本技术中地下通道初步开挖后埋设钢管的结构示意图;图2是本技术中钢管施工的结构示意图;图3是本技术中顶进装置顶进钢管时的结构示意图;图4是本技术中钢管的内部结构示意图;图5是本技术中螺旋钻杆的结构示意图;图6是本技术中图5中a的放大示意图;图7是本本技术中钻头张开后的结构示意图。

23.附图标记说明:1、导向钢架;2、锁脚锚杆;3、钢管;31、头部管节;32、中部管节;33、尾部管节;4、螺旋钻杆;41、钻头;411、弧形板;412、凸块;42、破土段;43、衔接段;44、连接段;5、止浆阀;6、剪叉机构;7、导向半管;8、液压油缸;9、活动板;10、电机;11、连接座;12、插杆;13、插孔;14、顶板;15、控制机构;151、顶杆;152、固定盘;153、连接杆;154、活动盘;155、活动杆;156、定

位杆;157、定位孔;158、弹簧。

具体实施方式

24.以下结合附图1

‑

7对本技术作进一步详细说明。

25.本技术实施例公开一种地下人行通道施工方法。包括以下步骤:s1、在待施工的地下通道两端不敏感区域均开挖竖向工作井,其中一种作为起始井,另一个作为接收井。

26.s2、在起始井靠近接收井的侧壁上初步开挖出地下通道雏形,开挖深度为0.5m,将形状与地下通道截面形状配合的导向钢架1布置在初步开挖的地下通道内。

27.具体地,导向钢架1由两根呈弧状弯曲设置的钢条对接而成。在安装导向钢架1时,在导向钢架1两侧布置锁脚锚杆2,将锁脚锚杆2倾斜向下打入初步开挖的地下通道的侧壁土层内,锁脚锚杆2的倾斜角度为30~45

°

。然后往锁脚锚杆2内灌注水泥浆液,以加强锁脚锚杆2与土层的连接强度。之后,通过u型钢筋将锁脚锚杆2和导向钢架1焊接在一起,即完成导向钢架1的安装。

28.s3、利用顶进装置和导向钢架1将若干钢管3依次打入待施工的地下通道的周边土层以形成拱形的管幕;并使得钢管3打入土层的一端朝远离地下通道轴线的方向挺进,钢管3的轴线与地下通道的轴线之间的夹角为5~10

°

。

29.具体地,导向钢架1沿其长度方向开设有若干供钢管3穿过的导向孔,钢管3经导向孔后再插入土层内,导向钢架1对钢管3起导向作用,以使得钢管3打入土层的位置不会出现偏差。

30.钢管3由若干管节拼接而成,若干管节分为依次连接的头部管节31、中部管节32以及尾部管节33,其中,中部管节32设置有多根。头部管节31与中部管节32螺纹连接,相邻两节中部管节32螺纹连接,尾部管节33与中部管节32螺纹连接,尾部管节33用于外接止浆阀5,止浆阀5为球阀。

31.钢管3内设置有螺旋钻杆4,螺旋钻杆4在顶进装置的作用下可相对钢管3移动和转动。具体地,螺旋钻杆4包括依次连接的钻头41、破土段42、衔接段43以及连接段44,其中,连接段44设置有多段。钻头41呈尖锥状设置,钻头41设置在破土段42的一端,衔接段43用于连接破土段42与连接段44,衔接段43与连接段44螺纹连接,相邻两段连接段44螺纹连接。当破土段42与衔接段43以及连接段44连接在一起后,位于破土段42、衔接段43以及连接段44上的螺旋叶片衔接;当相邻两段连接段44连接后,位于相邻两段连接段44上的螺旋叶片衔接。

32.顶进装置包括剪叉机构6和安装在剪叉机构6上的导向半管7,导向半管7内设置有液压油缸8和活动板9,液压油缸8的缸体与导向半管7固定连接,液压油缸8的活塞杆与活动板9固定连接。

33.活动板9远离液压油缸8的一侧安装有驱使螺旋钻杆4转动的电机10,电机10的输出轴与导向半管7同轴设置。电机10的输出轴固定连接有连接座11,连接座11呈圆形设置,连接座11的直径螺旋钻杆4的外径相等。连接座11远离电机10的一侧固定连接有若干插杆12,若干插杆12圆周分布在连接座11的边缘,衔接段43与连接段44连接的一端、连接段44设置有内螺纹的一端均开设供插杆12插入的插孔13。

34.活动板9远离液压油缸8的一侧固定连接有三块顶板14,三块顶板14圆周分布在顶

板14上,顶板14用于推动钢管3移动。

35.钻头41可开合设置,破土段42内设置有控制钻头41开合的控制机构15。具体地,钻头41包括多块弧形板411,本技术实施例中弧形板411设置有四块。每块弧形板411均与破土段42扭簧铰接,每块弧形板411的外侧壁均凸设有凸块412,凸块412背离破土段42的一侧为锯齿面,当钻头41张开时,凸块412的锯齿面与破土段42的轴线垂直,且凸块412远离弧形板411的一端与钢管3的外壁齐平。从而使得钻头41钻出的孔洞能够使得钢管3顺利通过,以提高钢管3的顶进速度。

36.控制机构15包括设置在破土段42内的顶杆151、固定盘152、连接杆153、活动盘154以及活动杆155。固定盘152与破土段42固定连接,活动盘154与破土段42滑动连接,固定盘152位于钻头41与活动盘154之间,活动盘154靠近固定盘152的一侧固定连接有定位杆156,固定盘152上开设有供定位杆156插入的定位孔157,定位杆156与定位孔157插接配合。顶杆151位于固定盘152与钻头41之间并与破土段42滑动连接,顶杆151的一端呈尖锥状设置并用于撑开钻头41,顶杆151的另一端与固定盘152之间固定连接有弹簧158。连接杆153的直径小于顶杆151的直径,连接杆153的一端与顶杆151同轴固定连接,连接杆153的另一端穿过固定盘152并与活动盘154固定连接,连接杆153与固定盘152滑动连接。活动杆155的一端与活动盘154远离固定盘152的一侧固定连接,活动杆155的另一端穿出破土段42并与衔接段43螺纹连接。

37.具体地,当利用顶进装置将钢管3分段打入土层时,将破土段42插入头部管节31并使得钻头41伸出头部管节31。然后将衔接段43与活动杆155螺纹连接,将一节中部管节32与头部管节31螺纹连接,然后一并放置在导向半管7上,剪叉机构6将导向半管7送至指定高度的钢管3埋设点,并使钢管3插入对应的导向孔内。液压油缸8推动活动板9前移,插杆12在前移的过程中插入衔接段43上的插孔13,此后,活动杆155跟随衔接段43前移并带动活动盘154朝靠近固定盘152的方向移动,定位杆156在前移过程中插入定位孔157内。连接杆153跟随活动盘154前移致使顶杆151将钻头41撑开,此时弹簧158处于拉伸状态,且顶板14与刚好与中部管节32抵接。

38.然后,液压油缸8继续推动钢管3和螺旋钻杆4前进,电机10运转以驱使衔接段43转动,衔接段43通过活动杆155和活动盘154带动固定盘152转动,固定盘152转动带动破土段42转动,钻头41跟随破土段42转动以进行破土,以使得钢管3打入土层更加顺利。同时,钻头41在钻孔过程中所产生的土渣会自动落在钢管3内,并在螺旋叶片的推动下被运出钢管3并掉落在导向半管7内,导向半管7的底部开设有排土口,排土口沿导向半管7的长度方向开设,落在导向半管7内的土渣经排土口自动掉落至以开挖的地下通道内。从而实现边顶进、边切削、边出渣,显著提高了钢管3的顶进速度。

39.当头部管节31和破土段42打入土层后,利用顶进装置将后续的管节以及连接段44分段顶进,即完成一根钢管3的施工。

40.s4、当管幕成型后,将钢管3与导向钢架1焊接固定,然后将螺旋钻杆4从钢管3内取出;在钢管3的开口端捆绑土工布,利用混凝土喷射机将水泥浆液喷射在地下通道的施工面上。

41.具体地,当插杆12从插孔13内退出后,顶杆151不再受外力,从而在弹簧158的作用下复位,当顶杆151与钻头41分离后,多块弧形板411在各自扭簧的作用下合拢,通过抽拉螺

旋钻杆4即可将螺旋钻杆4从钢管3内取出。

42.s5、当地下通道施工面喷射的水泥浆液凝固后,拆除土工布,利用注浆机将水泥浆液注入钢管3内,注浆以由下至上顺序进行,单孔注浆压力达到设计要求值后停止注浆并封堵钢管3。

43.具体的,组成钢管3的头部管节31和中部管节32的周壁开设有若干与钢管3内部连通的浇筑孔,组成钢管3的尾部管节33的周壁封闭设置。将止浆阀5安装在尾部管节33上,将注浆机的注浆管与止浆阀5连接,注浆机将水泥浆液注入钢管3内,当单孔注浆压力达到设计要求值后停止注浆并封堵钢管3。

44.s6、当水泥浆液的强度达到设计要求后,利用掘进机进行施工面的开挖,并将破碎后的石块和泥块运出隧道。

45.s7、当掘进机的开挖深度达到钢管3的长度后,在地下通道内部安装钢支撑并在隧道洞壁上铺设钢筋网,利用混凝土喷射机将混凝土喷射在钢筋网上以形成初步支护。

46.s8、待初步支护完全受力后,进行隧道防水层施工。

47.s9、待防水层完成施工后,利用衬砌台车施做拱墙衬砌进行二次加固。

48.s10、进行第二段地下通槽的开挖,重复s3

‑

s9,直至贯通接收井,完成地下通道的施工。

49.本技术实施例一种地下人行通道施工方法的实施原理为:在进行地下通道开挖之前,先在地下通道施工面的外周土层内进行钢管3施工以形成拱形的管幕,在钢管3的施工过程中,利用顶进装置采用分段的方式将钢管3打入土层内,施工过程中实现边顶进、边切削、边出渣,从而显著提高钢管3的施工效率。然后再利用注浆机往钢管3内灌注水泥浆液,水泥浆液在高压作用下扩散至钢管3四周的土层内,从而对隧道断面周边土层进行加固,以使得后续开挖土层的施工安全。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。