1.本发明属于铁路行业技术领域,涉及一种铁路轨道在线修复铣刀。

背景技术:

2.轨道交通是我国国民经济的命脉和交通运输的骨干网络,不仅承担了绝大部分国家战略、经济物资的运输,还承担着客运运输职能,在促进我国资源输送、加强经济区域交流、解决城市交通拥挤等方面发挥了巨大作用。

3.铁路轨道是轨道交通的重要组成部分,为载运装备的车轮提供连续、平顺的滚动面,承受车轮巨大的压力;特别是在高速重载条件下,铁路轨道经车轮连续性的反复碾压会出现一系列病害,如飞边、轨顶面擦伤或剥离、波浪形磨耗、鱼鳞纹等问题,加速轨道磨损,影响轨道交通的安全运行;同时出现磨耗和压痕后的铁路轨道改变了正常的轮轨关系,会使高速载运装备行驶过程中出现明显震动、高噪声的问题,严重影响乘客的乘坐体验和安全。

4.为了预防和整治铁路轨道病害,改善轮轨匹配关系,延长使用寿命,需要对铁轨进行修复。目前有两种方式修复病害的铁轨:打磨和在线铣削修复。前者效率低、噪声和粉尘污染大;后者作为一种新兴的修复方法,具有高效、快速的特点,使其成为具有发展潜力的修复技术。

5.在线修复铣刀作为铁路轨道铣削修复的核心部件,其可靠性直接决定铁路轨道的修复效果。我国铁路上广泛使用的钢轨材料是u71mn和u75v,其组织中含有较多的珠光体,弥散度较高,使其具有较高的强度、韧性、塑性和疲劳性能,因此,铣刀在工作过程中面临震动、冲击、切削力大、磨损快的问题。目前所使用的铣刀有整体式和分体式两种:整体式刀盘重量大、刀片更换不方便、损伤后整体更换成本高;而分体式刀盘由于部件多,导致安装时间长、装配累积误差大、轮廓精度难以保证等问题,造成修复效果不理想。

技术实现要素:

6.本发明的目的是针对现有技术中存在的上述问题,提供了一种可以在线修复具有病害的铁路轨道,并且结构简单可靠组装时间短、轮廓便于精确调整、修复效果好,使修复后的铁路轨道表面平整度高、轨形轮廓精确,高速载运装备运行稳定的在线修复铣刀。

7.本发明的目的可通过下列技术方案来实现: 一种铁路轨道在线修复铣刀,其特征在于,包括刀盘和沿刀盘外壁周向分布的若干个模块化刀夹,所述的模块化刀夹上可拆卸连接有若干个用于对病害轨道修复的刀片,若干个所述模块化刀夹通过紧固螺栓套件连接于刀盘的周壁上,两相邻模块化刀夹之间具有间隙。

8.在上述的一种铁路轨道在线修复铣刀中,所述刀片通过紧固螺钉安装于模块化刀夹上。

9.在上述的一种铁路轨道在线修复铣刀中,所述刀片为方形。

10.在上述的一种铁路轨道在线修复铣刀中,所述的刀片上具有四个呈轴心对称的弧

形面,所述的弧形面上共有四个弧形切削刃。

11.在上述的一种铁路轨道在线修复铣刀中,所述的刀片上具有四个直线切削刃。

12.在上述的一种铁路轨道在线修复铣刀中,所述的刀片上具有四个沿其刀面周向开设的弧形曲面,所述的弧形曲面上共有四个均由直线切削刃和弧形切削刃组成的切削刀刃。

13.在上述的一种铁路轨道在线修复铣刀中,所述的刀盘周壁上具有供若干个模块化刀夹安装并对各个模块化刀夹进行轴向限位的限位台阶环,所述模块化刀夹的内周壁上开设有用于与限位台阶环卡合形成轴向限位的限位槽,所述的限位台阶环上开设有若干个沿其圆周方向间隔分布的径向限位槽一,所述模块化刀夹的限位槽槽壁上相对应各径向限位槽一的位置处均开设有径向限位槽二,相对应的所述径向限位槽一与径向限位槽二组合连通形成径向限位槽体,所述的径向限位槽体内均固定设置有用于对相对应模块化刀夹进行径向限位的动力件,所述的动力件通过锁紧螺栓定位于径向限位槽体内。

14.在上述的一种铁路轨道在线修复铣刀中,所述刀盘的外边缘相对应各模块化刀夹的位置处均倾斜开设若干个有通孔,各所述模块化刀夹内壁上均倾斜开设有若干个与相对应通孔互通的螺孔,所述的紧固螺栓套件伸入通孔内与相对应螺孔螺纹连接。

15.在上述的一种铁路轨道在线修复铣刀中,所述紧固螺栓套件的中轴线与刀盘的纵向截面线之间存在夹角γ

°

。

16.在上述的一种铁路轨道在线修复铣刀中,所述的模块化刀夹内端部为燕尾榫结构,两所述模块化刀夹之间形成供刀盘安装的刀夹燕尾槽,所述刀盘的周壁上具有多个与相对应刀夹燕尾槽固定相接的动力部件,所述的动力部件同样为燕尾榫结构,两所述动力部件之间具有供模块化刀夹内端部固定相接的刀盘燕尾槽,所述的模块化刀夹前端部具有与刀盘相对应端面相抵靠从而对模块化刀夹实现轴向限位的限位部,所述的限位部内开设有刀夹螺孔,所述的刀盘上对应刀夹螺孔的位置处开设有刀盘螺孔,所述的紧固螺栓套件将刀夹螺孔与刀盘螺孔相连接,所述的刀盘与模块化刀夹之间还设置有由紧固螺栓套件固定的调整垫片。

17.在上述的一种铁路轨道在线修复铣刀中,所述的刀片内具有供紧固螺钉伸入连接的空心螺纹套,所述的刀片与模块化刀夹的连接处设置有刀垫,所述的空心螺纹套内端伸入刀垫内使该刀垫固定于空心螺纹套上。

18.在上述的一种铁路轨道在线修复铣刀中,所述刀垫的材质为粗晶粒硬质合金。

19.与现有技术相比,本铁路轨道在线修复铣刀具有以下优点:1、通过多种不同规格的刀片结构,以及以搭接方式与刀盘分体装配的多个模块化刀夹,均采用合理的安装布局,达到最大化的修复效果,使修复后的轨道达到最合理、最高的平整度;2、通过两种简单有效的固定方式使模块化刀夹准确定位于刀盘上,例如结构简单的燕尾槽的紧固方式达到高效的连接强度,具有模块化刀夹模块化刀夹紧固结构简单、定位精度高、便于拆装和维护、铣削轮廓方便校准的优点;3、刀片的可拆卸设计可实现单独更换,在刀片磨损后无需更换整体刀具,降低更换成本;4、刀垫的设置具有较高的硬度和抗冲击性能,可以保护模块化刀夹,减少震动、保

证装配精度,同时可以补偿刀片厚度差异带来的轮廓畸变;5、通过更换不同规格模块化刀夹或更换不同厚度的刀垫来满足不同钢轨轮廓轨型的需求;6、应用领域广泛,包括高铁、地铁、轻轨等领域,通用性高,为轨道交通修复带来极高的便利性。

附图说明

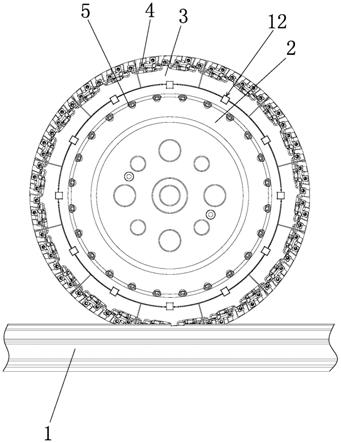

20.图1是本铁路轨道在线修复铣刀中实施例一的主视结构示意图。

21.图2是本铁路轨道在线修复铣刀中实施例一的剖视结构示意图。

22.图3是本铁路轨道在线修复铣刀中实施例一的侧视结构示意图。

23.图4是多个刀片中的其中一种刀片的结构示意图。

24.图5是多个刀片中的其中一种刀片的结构示意图。

25.图6是多个刀片中的其中一种刀片的结构示意图。

26.图7是实施例一中的模块化刀夹的立体结构示意图。

27.图8是本铁路轨道在线修复铣刀中实施例一的部分结构示意图。

28.图9是本铁路轨道在线修复铣刀中实施例一的部分剖视结构示意图。

29.图10是多种型号轨道的示意图。

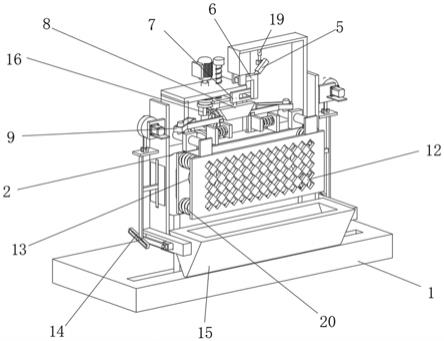

30.图11是实施例二中模块化刀夹的平面结构示意图。

31.图12是实施例二中模块化刀夹与刀盘的部分剖视结构简易图。

32.图13是实施例二中刀片安装时的爆炸图。

33.图中,1、轨道;2、刀盘;3、模块化刀夹;4、刀片;5、紧固螺栓套件; 6、紧固螺钉;7、弧形面;7a、弧形切削刃;8、直线切削刃;9、弧形曲面;9a、切削刀刃;10、限位台阶环;11、限位槽;12a、径向限位槽一;12b、径向限位槽二;12、径向限位槽体;13、动力件;14、锁紧螺栓;15、通孔;16、螺孔;17、燕尾榫结构;18、刀夹燕尾槽; 20、限位部;21、刀夹螺孔;22、刀盘螺孔;23、调整垫片;24、空心螺纹套;25、刀垫。

具体实施方式

34.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

35.如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13所示,本铁路轨道在线修复铣刀,包括刀盘2和沿刀盘2外壁周向分布的若干个模块化刀夹3,模块化刀夹3上可拆卸连接有若干个用于对病害轨道1修复的刀片4,若干个模块化刀夹3通过限位机构,如紧固螺栓套件5连接于刀盘2的周壁上,两相邻模块化刀夹3之间具有间隙。

36.进一步细说,刀片4通过紧固螺钉6安装于模块化刀夹3上,一个完整的轨形轮廓至少需要8个刀片4组合铣削实现。

37.进一步细说,刀片4为方形,方形结构的刀片4具有多种不同的规格,详细解析如下:1、刀片4上具有四个呈轴心对称的弧形面7,弧形面7上共有四个弧形切削刃7a,弧形面7通过弧度的不同又可将刀片4分成多种规格,并且在本模块化刀夹3上安装有不同规

格的刀片4。

38.2、刀片4上具有四个直线切削刃8。

39.3、刀片4上具有四个沿其刀面周向开设的弧形曲面9,弧形曲面9上共有四个均由直线切削刃8和弧形切削刃7a组成的切削刀刃9a,每个切削刀刃9a均由两个直线切削刃8和一个弧形切削刃7a组成而成。

40.刀片4的切削刃与模块化刀夹3表面的相对应切线之间具有夹角α

°

,夹角α

°

的合理设计具有减小切削力的作用;同时,安装在模块化刀夹3上的刀片4中,存在有若干组刀片4呈倾斜式直线排列,并且各组倾斜布置的刀片4与刀盘2的横向轴线之间具有夹角β

°

,夹角β

°

的合理设计可以明显降低刀盘2的冲击和震动。

41.模块化刀夹3上具有多个凹型排屑槽,刀盘2在工作时是一个封闭的加工空间,通过凹型排屑槽达到一个有效的收集铁屑和排屑的效果。

42.为了使刀盘2与模块化刀夹3达到更稳定,精度更高的定位效果,本技术人设计了两种不同的刀盘2、模块化刀夹3连接方式,具体说明如下:实施例一:刀盘2周壁上具有供若干个模块化刀夹3安装并对各个模块化刀夹3进行轴向限位的限位台阶环10,模块化刀夹3的内周壁上开设有用于与限位台阶环10卡合形成轴向限位的限位槽11,限位台阶环10上开设有若干个沿其圆周方向间隔分布的径向限位槽一12a,模块化刀夹3的限位槽11槽壁上相对应各径向限位槽一12a的位置处均开设有径向限位槽二12b,相对应的径向限位槽一12a与径向限位槽二12b组合连通形成径向限位槽体12,径向限位槽体12内均固定设置有用于对相对应模块化刀夹3进行径向限位的动力件13,动力件13通过锁紧螺栓14定位于径向限位槽体12内,在将模块化刀夹3滑入限位台阶环10上之前,把动力件13固定安装于径向限位槽一12a上,当模块化刀夹3滑入限位台阶环10时,使径向限位槽二12b与径向限位槽一12a对齐,也就是移动模块化刀夹3时使得动力件13的上端部进入到径向限位槽二12b内,因此动力件13的高度高于径向限位槽一12a的深度,并且等于径向限位槽体12竖直方向的高度,这样位于限位台阶环10上的模块化刀夹3就被径向限位,得到轴向、径向限位的模块化刀夹3就不会发生脱落现象。

43.进一步细说,刀盘2的外边缘相对应各模块化刀夹3的位置处均倾斜开设若干个有通孔15,各模块化刀夹3内壁上均倾斜开设有若干个与相对应通孔15互通的螺孔16,紧固螺栓套件5伸入通孔15内与相对应螺孔16螺纹连接,在本实施例中,每个模块化刀夹3内壁上均开设有两个螺孔16,那么刀盘2上相对应模块化刀夹3的位置处也开设了两个通孔15,并螺孔16与通孔15一一对应,通过紧固螺栓套件5将两者相连,从而将模块化刀夹3固定锁紧于刀盘2上。

44.进一步细说,紧固螺栓套件5的中轴线与刀盘2的纵向截面线之间存在夹角γ

°

,夹角γ

°

的合理设计可以避免拆装紧固螺钉6时工具的干涉。

45.实施例二:模块化刀夹3内端部为燕尾榫结构17,两模块化刀夹3之间形成供刀盘2安装的刀夹燕尾槽18,刀盘2的周壁上具有多个与相对应刀夹燕尾槽18固定相接的动力部件,动力部件同样为燕尾榫结构17,动力部件同时兼并了刀夹的径向和周向定位功能,两动力部件之

间具有供模块化刀夹3内端部固定相接的刀盘2燕尾槽,模块化刀夹3前端部具有与刀盘2相对应端面相抵靠从而对模块化刀夹3实现轴向限位的限位部20,限位部20内开设有模块化刀夹螺孔21,刀盘2上对应模块化刀夹螺孔21的位置处开设有刀盘螺孔22,紧固螺栓套件5将模块化刀夹螺孔21与刀盘螺孔22相连接,刀盘2与模块化刀夹3之间还设置有由紧固螺栓套件5固定的调整垫片23,该调整垫片23设置有不同的厚度,用于精密调整刀夹的轴向位置,以实现铣削轮廓的精确定位。

46.通过相对应燕尾榫结构17和燕尾槽的固定相接,使刀盘2和模块化刀夹3采用简单实用的连接方式达到最高效的固定效果,具有定位精度高、便于拆装和维护以及铣削轮廓方便校准的优点。

47.进一步细说,为了提高刀片4的连接稳定性,刀片4内具有供紧固螺钉6伸入连接的空心螺纹套24,紧固螺钉6是插入到空心螺纹套24里配合固定的,刀片4与模块化刀夹3的连接处设置有刀垫25,空心螺纹套24内端伸入刀垫25内使该刀垫25固定于空心螺纹套24上,空心螺纹套24用于固定刀垫25,单独增加空心螺纹套24固定垫片的目的是在原位拆装刀片4的时候,刀盘2处于竖立状态,在拆除刀片4的紧固螺钉6后,防止刀垫25的滑落。

48.进一步细说,刀垫25的材质为粗晶粒硬质合金,具有较高的硬度和抗冲击性能,可以保护模块化刀夹3,减少震动,刀垫25通过精磨来达到不同的厚度,同时保证较小的公差尺寸和较高的平面度,不同厚度的刀垫25可以补偿刀片4厚度差异带来的轮廓畸变,保证装配精度。

49.实施例一中,为了满足不同铁路轮廓轨型的需求,可以通过下列方式来实现:1、更换不同规格的模块化刀夹3,通过四套不同规格模块化刀夹3对应四种廓形,只需对模块化刀夹3更换。

50.实施例二中,为了满足不同铁路轮廓轨型的需求,可以通过以下方式来实现:1、更换不同规格的模块化刀夹3,通过四套不同规格模块化刀夹3对应四种廓形,只需对模块化刀夹3更换;2、使用同一个模块化刀夹3,通过改变刀垫25的厚度并设计对应四套廓形的刀片4来实现。

51.本在线修复铣刀能满足不同轨型修复的需求,具体的轨型根据图10所示。

52.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。