1.本发明涉及锂离子电极材料技术领域,具体而言,涉及正极材料及其制备方法和锂离子电池。

背景技术:

2.锂离子电池因具有能量密度高、循环性能优良等优点,被广泛应用于汽车、电子产业等领域。正极材料作为锂离子电池的核心部件,其性能的优劣,直接影响了锂离子电池的好坏。商业中常见的正极材料包括钴酸锂、磷酸铁锂、锰酸锂、镍酸锂等。其中,三元正极材料因具有高能量密度和较好的循环寿命等优点而具有较好的发展前景,例如ncm(ni

x

co

y

mn

z

),nca(ni

x

co

y

al

z

)等。但是,钴元素作为战略性资源,不仅价格高昂,而且容易对环境造成污染,这些不利因素直接限制了三元材料的发展。

3.无钴层状正极材料不但摆脱了钴元素的制约,而且具有较高的可逆比容量、价格低廉等优势,因此其越来越受到能源行业的青睐。然而,钴元素的缺失,一方面会使材料的离子导电性降低,dcr增加,使电池的电性能变差;另一方面,会使材料的结构稳定性下降,降低电池的使用寿命。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种正极材料,通过采用导电性良好的包覆层m

a

nb

b

o

c

,能够降低正极材料dcr(即电池的直流内阻),提高正极材料的循环性能。

6.本发明的第二目的在于提供如上所述的正极材料的制备方法,通过采用干法混合包覆,将包覆层的材料和电极基体材料混合,具有包覆效果好,包覆层均匀等优点,从而提高了正极材料的机械强度、导电性能和循环性能。并且,还具有操作简单、条件温和、适合大批量生产等优点。

7.本发明的第三目的在于提供锂离子电池,该锂离子电池具有导电性能和循环性能好、使用寿命长等优点。

8.为了实现本发明的上述目的,特采用以下技术方案:

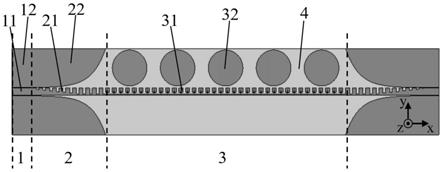

9.正极材料,包括电极基体材料和包覆在所述电极基体材料表面的包覆层;

10.其中,所述电极基体材料的化学式为lini

x

mn

y

o2,0.50≤x≤0.95,0.05≤y≤0.50;

11.所述包覆层的化学式为m

a

nb

b

o

c

,其中,所述包覆层中nb的质量分数为0.1%

‑

0.5%,m选自ti、zr、mg、b、al、w、ta、sn、y、sr、ca和ba中的至少一种。

12.本发明提供的正极材料,通过对电极基体材料包覆导电性良好的m

a

nb

b

o

c

,能够降低正极材料dcr(即电池的直流内阻),提高正极材料的循环性能。

13.本发明提供的是一种不含钴元素的正极材料,该正极材料是一种具有单晶形貌的层状结构材料,单晶材料的尺寸在1

‑

5μm。

14.优选地,所述包覆层的质量为所述电极基体材料质量的0.1%

‑

3%,包括但不限于

0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.2%、1.5%、2%、2.5%、2.7%、2.9%中的任意一者的点值或任意两者之间的范围值。

15.优选地,所述正极材料的比表面积为0.2

‑

0.9m2/g;包括但不限于0.25m2/g、0.3m2/g、0.35m2/g、0.4m2/g、0.45m2/g、0.5m2/g、0.55m2/g、0.6m2/g、0.7m2/g、0.75m2/g、0.8m2/g、0.85m2/g中的任意一者的点值或任意两者之间的范围值。

16.优选地,所述正极材料的粒径为1

‑

5μm。

17.优选地,所述包覆层中nb与金属m的质量比为1

‑

3:1

‑

5,还可以选择1:1、1:2、1:3、1:4、1:5、2:1、2:3、2:4、2:5、3:1、3:2、3:4或3:5。

18.优选地,所述正极材料中游离水的含量<200ppm。

19.本发明还提供了如上所述的正极材料的制备方法,包括以下步骤:

20.将包覆层的材料与所述电极基体材料混合并进行包覆,然后进行退火处理,得到所述正极材料。

21.本发明提供的制备方法,通过采用干法混合包覆,将包覆层的材料和电极基体材料混合,具有包覆效果好,包覆层均匀等优点,从而提高了正极材料的机械强度、导电性能和循环性能。并且,还具有操作简单、条件温和、适合大批量生产等优点。

22.优选地,所述包覆层的材料的制备方法,包括:将nb的氧化物与金属m的氧化物或者盐进行研磨,得到包覆层的材料。

23.优选地,所述研磨的时间为1

‑

2h,还可以选择1.2h、1.4h、1.5h、1.6h或1.8h。

24.在本发明一些优选的实施方式中,所述电极基体材料的制备方法,包括:将lioh和前驱体材料混合均匀后,在氧化性气氛中进行反应,反应完成后冷却、粉碎,得到所述电极基体材料;其中,所述前驱体材料的化学式为ni

x

mn

y

(oh)2,0.50≤x≤0.95,0.05≤y≤0.50。

25.优选地,所述混合的时间为10

‑

20min,并在所述混合的过程中以2000

‑

3000rpm的转速进行搅拌。

26.其中,所述混合的时间包括但不限于11min、12min、13min、14min、15min、16min、17min、18min、19min中的任意一者的点值或任意两者之间的范围值。

27.所述转速包括但不限于2100rpm、2200rpm、2300rpm、2400rpm、2500rpm、2600rpm、2700rpm、2800rpm、2900rpm中的任意一者的点值或任意两者之间的范围值。

28.优选地,所述氧化性气氛所采用的气体包括氧气和/或空气。

29.更优选地,所述氧化性气氛中氧气的质量浓度>90%。

30.优选地,所述气体的流量为2

‑

20l/min,包括但不限于3l/min、4l/min、5l/min、6l/min、7l/min、8l/min、9l/min、10l/min、11l/min、12l/min、13l/min、14l/min、15l/min、16l/min、17l/min、18l/min、19l/min中的任意一者的点值或任意两者之间的范围值。

31.优选地,所述反应过程中混合物料的温度为800

‑

1000℃,反应时间为8

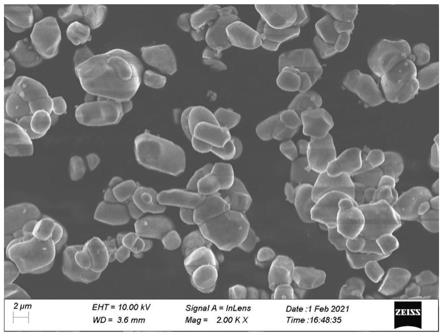

‑

12h。

32.其中,所述温度包括但不限于810℃、820℃、830℃、850℃、865℃、880℃、900℃、920℃、950℃、980℃中的任意一者的点值或任意两者之间的范围值。

33.所述反应时间包括但不限于8.5h、9h、9.5h、10h、10.5h、11h、11.5h中的任意一者的点值或任意两者之间的范围值。

34.优选地,所述混合的过程中,搅拌的转速为2000

‑

3000rpm,包括但不限于2100rpm、2200rpm、2300rpm、2400rpm、2500rpm、2600rpm、2700rpm、2800rpm、2900rpm中的任意一者的

点值或任意两者之间的范围值。

35.更优选地,所述搅拌的时间为10

‑

20min,包括但不限于12min、14min、15min、17min、18min、19min中的任意一者的点值或任意两者之间的范围值。

36.优选地,所述混合的过程中,所述退火处理包括:将包覆后的材料在含氧气氛下,在200

‑

500℃下进行加热处理;包括但不限于250℃、300℃、350℃、400℃、450℃、480℃中的任意一者的点值或任意两者之间的范围值。更优选地,在300

‑

400℃下进行所述加热处理。

37.优选地,所述加热处理的时间为4

‑

8h,包括但不限于4.5h、5h、5.5h、5.8h、6h、6.5h、7h、7.2h、7.5h中的任意一者的点值或任意两者之间的范围值。

38.优选地,所述正极材料中碳酸锂和氢氧化锂总量低于0.3wt%。

39.在本发明一些具体的实施例中,所述正极材料中残余碱的含量低于0.3wt%。

40.优选地,所述正极材料的ph≤12。

41.本发明还提供了锂离子电池,包括如上所述的正极材料、或者如上所述的制备方法所制备的正极材料所制备的电池正极。

42.本发明提供的锂离子电池,具有导电性能和循环性能好,使用寿命长等优点。

43.与现有技术相比,本发明的有益效果为:

44.(1)本发明提供的正极材料,通过采用导电性良好的包覆层m

a

nb

b

o

c

,降低了正极材料的dcr(即电池的直流内阻),提高了正极材料的循环性能。

45.(2)本发明提供的正极材料不含钴元素,是一种具有单晶形貌的层状结构材料,单晶材料的尺寸在1

‑

5μm。

46.(3)本发明提供的制备方法,通过采用干法混合包覆,将包覆层的材料和电极基体材料混合,具有包覆效果好,包覆层均匀等优点,从而提高了正极材料的机械强度、导电性能和循环性能。并且,还具有操作简单、条件温和、适合大批量生产等优点。

47.(4)本发明提供的锂离子电池具有导电性能和循环性能好,使用寿命长等优点。

附图说明

48.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

49.图1为本发明实施例4提供的电极基体材料lini

0.75

mn

0.25

o2的放大倍率为2000的扫描电镜图;

50.图2为本发明实施例4提供的电极基体材料lini

0.75

mn

0.25

o2的放大倍率为5000的扫描电镜图;

51.图3为本发明实施例4提供的正极材料的放大倍率为2000的扫描电镜图;

52.图4为本发明实施例4提供的正极材料的放大倍率为20000的扫描电镜图。

具体实施方式

53.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的

实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

54.实施例1

55.本实施例中正极材料的制备方法,包括以下步骤:

56.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间为10min,搅拌的转速为2000rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为2l/min),气氛炉中800℃高温反应12h,自然降温后使用破碎设备进行粉碎,得到电极基体材料。

57.(b)、将nb2o5和tio2(nb:ti元素质量比为1:5)进行球磨1h,得到混合均匀的复合材料a;将复合材料a(nb元素含量0.1%)与电极基体材料一起加入到混合设备中进行混合,其中,混合的时间为10分钟,搅拌的转速为2000;然后将混合、包覆后的混合物料在氧气环境,300℃高温下退火处理8h,300目筛分后,得到正极材料。

58.实施例2

59.本实施例中正极材料的制备方法,包括以下步骤:

60.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间为20min,搅拌的转速为3000rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为10l/min),气氛炉中1000℃高温反应8,自然降温后使用破碎设备进行粉碎,得到电极基体材料。

61.(b)、将nb2o4和mgco3(nb:mg元素质量比1:1)进行球磨1.5h,得到混合均匀的复合材料a;将复合材料a(nb元素含量0.5%)与电极基体材料一起加入到混合设备中进行混合,其中,混合的时间为20分钟,搅拌的转速为3000rpm;然后将混合、包覆后的混合物料在氧气环境,500℃高温下退火处理4,400目筛分后,得到正极材料。

62.实施例3

63.本实施例中正极材料的制备方法,包括以下步骤:

64.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间为15min,搅拌的转速为2500rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为20l/min),气氛炉中900℃高温反应10h,自然降温后使用破碎设备进行粉碎,得到电极基体材料。

65.(b)、将nb2o5和zro2(nb:zr元素质量比3:1)进行球磨2h,得到混合均匀的复合材料a;将复合材料a(nb元素含量0.3%)与电极基体材料一起加入到混合设备中进行混合,其中,混合的时间为15分钟,搅拌的转速为2500rpm;然后将混合、包覆后的混合物料在氧气环境,400℃高温下退火处理6h,300目筛分后,得到正极材料。

66.实施例4

67.本实施例中正极材料的制备方法,包括以下步骤:

68.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间为15min,搅拌的转速为2500rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为18l/min),气氛炉中950℃高温反应10h,自然降温后使用破碎设备进行粉碎,得到

电极基体材料lini

0.75

mn

0.25

o2。

69.(b)、将nb2o5和ti(oh)4(nb:ti元素质量比1:1)进行球磨2h,得到混合均匀的复合材料a;将复合材料a(nb元素含量0.2%)与电极基体材料一起加入到混合设备中进行混合,其中,混合的时间为15分钟,搅拌的转速为2500rpm;然后将混合、包覆后的混合物料在氧气环境,400℃高温下退火处理6h,300目筛分后,得到正极材料。

70.实施例5

71.本实施例中正极材料的制备方法,包括以下步骤:

72.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间为15min,搅拌的转速为3000rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为18l/min),气氛炉中950℃高温反应10h,自然降温后使用破碎设备进行粉碎,得到电极基体材料lini

0.75

mn

0.25

o2。

73.(b)、将电极基体材料与氧化锆zro2以及nb2o5(nb:zr元素质量比3:5)同时加入到混合设备中进行混合,其中,混合的时间为15分钟,搅拌的转速为2500rpm;然后将混合、包覆后的混合物料在氧气环境,400℃高温下退火处理6h,300目筛分后,得到正极材料。

74.实施例6

75.本实施例中正极材料的制备方法,包括以下步骤:

76.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间为15min,搅拌的转速为2500rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为20l/min),气氛炉中900℃高温反应10h,自然降温后使用破碎设备进行粉碎,得到电极基体材料。

77.(b)、将nb2o5和al2o3(nb:al元素质量比3:1)进行球磨2h,得到混合均匀的复合材料a;将复合材料a(nb元素含量0.3%)与电极基体材料一起加入到混合设备中进行混合,其中,混合的时间为15分钟,搅拌的转速为2500rpm;然后将混合、包覆后的混合物料在氧气环境,400℃高温下退火处理6h,300目筛分后,得到正极材料。

78.对比例1

79.实施例4步骤(a)所制备的电极基体材料lini

0.75

mn

0.25

o2。

80.对比例2

81.本实施例中正极材料的制备方法,包括以下步骤:

82.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间为15min,搅拌的转速为3000rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为18l/min),气氛炉中950℃高温反应10h,自然降温后使用破碎设备进行粉碎,得到电极基体材料lini

0.75

mn

0.25

o2。

83.(b)、将电极基体材料与氧化锆(zro2)一起加入到混合设备中进行混合,并且,zr元素的添加量是实施例5中zr和nb的质量和,其中,混合的时间为15分钟,搅拌的转速为2500rpm;然后将混合、包覆后的混合物料在氧气环境,400℃高温下退火处理6h,300目筛分后,得到正极材料。

84.对比例3

85.本实施例中正极材料的制备方法,包括以下步骤:

86.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间

为15min,搅拌的转速为3000rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为18l/min),气氛炉中950℃高温反应10h,自然降温后使用破碎设备进行粉碎,得到电极基体材料lini

0.75

mn

0.25

o2。

87.(b)、将电极基体材料与氧化铝(al2o3)一起加入到混合设备中进行混合,并且,al元素的添加量是实施例6中al和nb的质量和,其中,混合的时间为15分钟,搅拌的转速为2500rpm;然后将混合、包覆后的混合物料在氧气环境,400℃高温下退火处理6h,300目筛分后,得到正极材料。

88.对比例4

89.本实施例中正极材料的制备方法,包括以下步骤:

90.(a)、将lioh和前驱体材料ni

0.75

mn

0.25

(oh)2采用高速混合设备进行混合,混合时间为15min,搅拌的转速为3000rpm;然后将混合好的物料在氧气氛围(氧气浓度大于90%,氧气流量为18l/min),气氛炉中950℃高温反应10h,自然降温后使用破碎设备进行粉碎,得到电极基体材料lini

0.75

mn

0.25

o2。

91.(b)、将电极基体材料与zro2以及tio2同时加入到混合设备中进行混合,并且,zr元素和ti元素的质量和与实施例4中nb元素和ti元素的质量和相同,其中,混合的时间为15分钟,搅拌的转速为2500rpm;然后将混合、包覆后的混合物料在氧气环境,400℃高温下退火处理6h,300目筛分后,得到正极材料。

92.对比例5

93.(a)与实施例4的步骤(a)相同;

94.(b)与实施例4的步骤(b)相同,只是在混合时,只添加nb2o5,但是nb元素的质量保持与实施例4中nb和ti元素质量和相同。

95.试验例1

96.将实施例4中步骤(a)制备得到的电极基体材料lini

0.75

mn

0.25

o2(对比例1)和实施例4中步骤(b)中最终制备得到的正极材料分别进行扫描电镜检测,其结果如图1

‑

图4所示。

97.从图1

‑

图4可以看出,经过步骤(b)的处理之后,正极材料的颗粒表面成功包覆了一层均匀的包覆物质。

98.试验例2

99.对本技术实施例1

‑

6和对比例1

‑

5所得到的正极材料进行电化学性能分析,其结果如下表1所示。

100.表1电极基体材料和正极材料的电化学性能分析

[0101][0102][0103]

从表1可以看出,相比于未进行包覆的正极材料(对比例1),本技术实施例4所提供的正极材料的0.1c放电容量提高了最高约5mah/g,1c放电容量最高提高了8mah/g。这就说明,本发明通过包覆导电性较好的包覆层,提高了材料的导电性能。同时,该正极材料的包覆效果较好,形成了均匀的包覆层,加强了正极材料的机械强度,并且包覆剂有效地阻止了正极材料与电解液的接触,减少副反应的发生,从而提高了材料的循环性能。

[0104]

另外,对比例2与实施例5相比,包覆层采用金属zr和与nb复合的包覆层,对电极基体材料(lini

0.75

mn

0.25

o2)的放电容量的提升优于单独包覆的zr和al的氧化物包覆层。对比例4与实施例4相比,采用nb与ti复合搭配的包覆层的对电极基体材料(lini

0.75

mn

0.25

o2)的放电容量的提升优于采用zr与ti复合搭配的包覆层。对比例5与实施例4相比,包覆层只采用nb的氧化物,对于正极材料电学性能的改善不及添加金属添加剂

‑

nb形成的复合包覆层。

[0105]

试验例3

[0106]

将实施例1

‑

6和对比例1

‑

5所得到的材料分别进行半电池制作,通过对充放电制度进行测试,计算电池在0.1c充电,0.1c放电下常温dcr。结果如表2所示。

[0107]

表2电池dcr测试结果

[0108]

组别扣电1扣电2扣电3实施例1(mω)16.617.116.3实施例2(mω)17.216.416.2实施例3(mω)16.116.516.1实施例4(mω)12.610.111.7实施例5(mω)16.919.418.8实施例6(mω)15.815.816.2对比例1(mω)41.239.738.2对比例2(mω)20.519.221.3对比例3(mω)25.923.922.6对比例4(mω)22.923.223.5对比例5(mω)21.221.722.2

[0109]

从表2可以看出,本发明所提供的正极材料,通过引入导电性良好的包覆层,显著降低了材料的dcr。

[0110]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。