1.本发明涉及中药加工技术领域,具体涉及一种中草药精油低温提纯工艺。

背景技术:

2.中草药精油指从中草药中加工提取所得到的挥发性含香物质的总称。通常,精油是从植物的花、叶、根、种子、果实、树皮、树脂、木心等部位通过水蒸气蒸馏法、冷压榨法、脂吸法或溶剂萃取法提炼萃取的挥发性芳香物质,超临界流体,是介于气液之间的一种既非气态又非液态的物态,而它的粘度又较接近于气体。

3.经检索,专利公开了一种高效低温精油提取系统及其生产工艺(公开号:cn107937137a),该专利包括提取装置、冷却装置、分离装置以及回流管道,冷却装置连通提取装置和分离装置,提取装置设有回流口和蒸发口,冷却装置包括第一冷凝器、第二冷凝器以及消泡器,消泡器通过蒸发口连通提取装置,第二冷凝器连接第一冷凝器和消泡器,回流管道连通分离装置和提取装置的回流口,分离装置包括多个油水分离器,油水分离器从高到低依次排列。

4.现有低温精油提取工艺步骤单一,原料在进行提取时,其内部的细胞结构较为稳固,导致提取的质量较差,并且在低温高压提取后,不方便将精油进行提纯。

技术实现要素:

5.为了克服上述现有低温精油提取工艺步骤单一,原料在进行提取时,其内部的细胞结构较为稳固,导致提取的质量较差,并且在低温高压提取后,不方便将精油进行提纯的技术问题,本发明的目的在于提供一种中草药精油低温提纯工艺。

6.本发明的目的可以通过以下技术方案实现:

7.一种中草药精油低温提纯工艺,该提纯工艺包括以下步骤:

8.步骤一:将原料通过超声波进行清洗,清洗完成后将原料固液分离;

9.步骤二:将原料通过汽爆机进行汽爆处理:

10.步骤三:将原料通过干燥箱进行干燥处理;

11.步骤四:将原料通过粉碎箱(4)进行粉碎加工,并过150

‑

200目筛;

12.步骤五:将原料通过高压萃取箱进行萃取,得第一萃取剂和萃取物的第一萃取混合物;

13.步骤六:将第一萃取混合物通过正压萃取箱进行第一萃取剂和萃取物的分离,并将萃取物与第二萃取剂进行混合得到第二萃取混合物;

14.步骤七:将第二萃取混合物转移至蒸馏箱中,进行蒸馏加工得上、下分层的混合物,将混合物的上层分离得到中草药精油。

15.作为本发明进一步的方案:该提纯工艺包括以下步骤:

16.s1:将原料和清水放置到清洗箱的内部,启动超声波清洗器,对原料进行超声波清洗5

‑

10min,随后关闭超声波清洗器,并打开电磁阀,原料和清水沿着连通仓移动至第一连

通管中,在经过第一连通管内部的原料滤板时,清水和原料固液分离,原料沿着第一连通管移动至汽爆机中,清水沿着排水管排出;

17.s2:原料通过第一连通管移动至汽爆机内,启动汽爆机,对原料进行汽爆处理;

18.s3:将原料通过进料管移动至干燥箱的内部,原料落入在滤板基座上,启动气缸,气缸带动连接管和刮板下降至滤板基座的上侧,启动第一驱动电机,第一驱动电机带动连接轴和刮板旋转,将原料平铺在滤板基座的上侧,随后再次启动气缸,将连接轴和刮板提起,启动第二驱动电机,将滤板盖沿着滑槽滑动,直至滤板盖覆盖至滤板基座的上侧,启动加热器和风机,对原料进行干燥处理20

‑

25min;

19.s4:将干燥后的原料放入到粉碎箱中,进行粉碎加工,粉碎之后过150

‑

200目筛;

20.s5:将原料放入到高压萃取箱中,关闭高压萃取箱与外部连通的通道后,将高压萃取箱的内部进行真空操作,随后加入超临界co2流体为第一萃取剂进行萃取,得第一萃取剂和萃取物的第一萃取混合物;

21.s6:将萃取混合物与原料进行分离,并将萃取混合物转移至正压萃取箱中,同时将第二萃取剂通过溶剂进料管输入到溶剂箱中,萃取混合物沿着第二连通管进入到盛接箱中,萃取混合物中的萃取剂在常压和低温下挥发,并沿着固定管排出,萃取物沿着盛接箱和连接管进入溶剂箱中,与第二萃取剂进行混合得到第二萃取混合物;

22.s7:将第二萃取混合物转移至蒸馏箱中,进行蒸馏加工得上、下分层的混合物,将混合物的上层分离得到中草药精油。

23.作为本发明进一步的方案:所述第二萃取剂为磷酸三丁酯、乙醇或酰胺中的任一种。

24.作为本发明进一步的方案:所述步骤五中高压萃取箱的萃取时间为2.5

‑

3.5h,温度为27

‑

35℃,压力为20

‑

25mpa。

25.作为本发明进一步的方案:所述步骤七中的蒸馏重复次数为3

‑

5次,且每次操作时蒸馏箱内部的工作环境均相同。

26.作为本发明进一步的方案:所述清洗箱包括垂直分布的清洗槽和连通仓,所述连通仓的直径小于清洗槽的直径,且连通仓的内部安装有电磁阀,所述清洗槽的内部安装有若干个超声波清洗器,且清洗槽的底部边缘向内倾斜且延伸至连通仓的顶部边缘部位;

27.所述清洗箱的下表面固定连接有第一连通管,所述第一连通管侧边与第一连通管底部之间的夹角为15

‑

30

°

,且第一连通管的顶部延伸至清洗箱的内部且与连通仓的底部边缘相连接,所述第一连通管的下表面固定连接有若干个排水管,且第一连通管下表面靠近若干个排水管的一侧均开设有出水通道,出水通道的直径不大于排水管开口的直径,各个所述出水通道的内部均固定连接有原料滤板。

28.作为本发明进一步的方案:所述干燥箱的上表面固定连接有中空箱,且干燥箱内部靠近中空箱的下侧固定连接有加热器,所述中空箱的上侧开设有若干个出风孔,且中空箱上侧靠近出风孔的一侧固定连接有支撑架,所述支撑架的内部安装有垂直于干燥箱的气缸,所述气缸的输出端固定连接有第一驱动电机,所述第一驱动电机的输出端通过联轴器固定连接有连接轴,所述连接轴与气缸平行分布且延伸至干燥箱的内部,所述连接轴底端的外侧固定连接有若干个与干燥箱平行的刮板,若干个所述刮板与竖直方向之间的夹角均为15

‑

30

°

;

29.所述干燥箱内部靠近若干个刮板的下侧均固定连接有滤板基座,且干燥箱内部靠近滤板基座上部位的两侧均开设有滑槽,所述干燥箱的一侧固定连接有侧箱,两组所述滑槽均延伸至侧箱的内部,且两组所述滑槽之间滑动连接有滤板盖,所述滤板盖的上侧固定连接有与滤板盖传动连接的第二驱动电机。

30.作为本发明进一步的方案:所述干燥箱的下表面开设有进风口,进风口的内部安装有空气滤板,所述干燥箱内部靠近空气滤板的上侧固定连接有与进风口平行的隔板,所述隔板的内部安装有若干个风机;

31.若干个所述风机的工作频率由低到高依次设置有第一档、第二档和第三档,且若干个所述风机的工作频率顺序为第三档、第一档和第二档,并且反复循环,第三档、第二档和第一档之间的工作时间比值为3:1:1.5。

32.作为本发明进一步的方案:所述滤板基座与滤板盖的边缘部位合拢封闭,且滤板基座与滤板盖的中间部位形成空腔。

33.作为本发明进一步的方案:所述正压萃取箱的内部开设有冷却槽,且正压萃取箱一侧固定连接有与冷却槽连通的第二连通管,所述正压萃取箱内部靠近冷却槽的外侧开设有正压仓,且正压萃取箱侧面固定连接有与冷却槽连通的进水管,所述正压萃取箱上表面固定连接有与正压仓连通的固定管,且正压萃取箱内部靠近冷却槽的下侧固定连接有盛接箱,所述盛接箱的边缘与正压萃取箱的内腔贴合,且盛接箱的底端固定连接有连接管,所述盛接箱和连接管的内壁均开设有冷却通道,冷却通道的进水口与冷却槽连通,且出水口延伸至正压萃取箱的外侧,所述正压萃取箱内部靠近连接管的下侧固定连接有溶剂箱,所述溶剂箱两侧的开口分别固定连接有溶剂进料管和排放管,所述连接管的底端与溶剂箱连通。

34.作为本发明进一步的方案:该清洗箱的使用方法包括以下步骤:

35.a1:将原料和清水放置到清洗箱的内部,启动超声波清洗器,对原料进行超声波清洗;

36.a2:随后关闭超声波清洗器,并打开电磁阀,原料和清水沿着连通仓移动至第一连通管中;

37.a3:经过第一连通管内部的原料滤板时,清水和原料固液分离,原料沿着第一连通管移动至汽爆机中,清水沿着排水管排出。

38.作为本发明进一步的方案:该干燥箱的使用方法包括以下步骤:

39.b1:原料落入在滤板基座上,启动气缸,气缸带动连接轴和刮板下降至滤板基座的上侧;

40.b2:启动第一驱动电机,第一驱动电机带动连接轴和刮板旋转,将原料平铺在滤板基座的上侧;

41.b3:随后再次启动气缸,将连接轴和刮板提起,启动第二驱动电机,将滤板盖沿着滑槽滑动,直至滤板盖覆盖至滤板基座的上侧;

42.b4:启动加热器和风机,对原料进行干燥处理。

43.本发明的有益效果:

44.本发明在超临界萃取步骤之前,通过超声波清洗和汽爆步骤,可以将中草药的内部结构进行分解,从而可以提高中草药的提油率,并且本发明中的清洗箱在对原料进行清

洗后,在将原料移送至汽爆机的过程中即可完成固液分离,从而可以减少加工所需时间;

45.同时,原料在烘干时,通过本发明中的干燥箱,可以将原料平铺在滤板基座上,从而可以提高原料与空气的接触面积,并且本发明中的干燥箱设置有滤板基座和滤板盖,可以将原料进行遮挡,防止原料在高速流动的空气带动下,分散在干燥箱内部,并且干燥箱内的滤板基座和滤板盖设置有空腔,可以方便原料进行移动,从而避免出现干燥死角,可以提高干燥效率;

46.另一方面,本发明采用高压、低温的方式对原料进行超临界第一次萃取,并且在第一次萃取后,通过正压萃取箱,将萃取剂进行挥发,同时通过第二萃取工艺和蒸馏工艺,可以对萃取物进行进一步的提纯,从而可以提高精油的纯度。

附图说明

47.下面结合附图对本发明作进一步的说明。

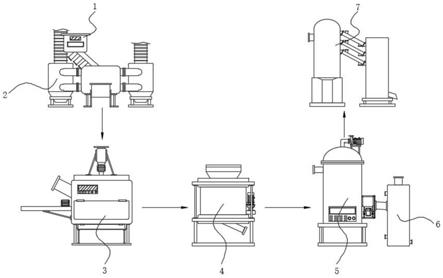

48.图1是本发明的流程装置图;

49.图2是本发明中清洗箱的剖视图;

50.图3是本发明中干燥箱的剖视图;

51.图4是本发明中正压萃取箱的剖视图。

52.图中:1、清洗箱;2、汽爆机;3、干燥箱;4、粉碎箱;5、高压萃取箱;6、正压萃取箱;7、蒸馏箱;101、清洗槽;102、超声波清洗器;103、连通仓;104、电磁阀;105、第一连通管;106、原料滤板;107、排水管;8、中空箱;9、出风孔;10、支撑架;11、气缸;12、第一驱动电机;13、连接轴;14、刮板;15、加热器;16、进料管;17、滑槽;18、侧箱;19、滤板盖;20、第二驱动电机;21、隔板;22、风机;23、滤板基座;24、空气滤板;61、固定管;62、第二连通管;63、正压仓;64、冷却槽;65、盛接箱;66、连接管;67、溶剂箱;68、溶剂进料管;69、排放管。

具体实施方式

53.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

54.请参阅图1

‑

图4所示,一种中草药精油低温提纯工艺,该提纯工艺包括以下步骤:

55.s1:将原料和清水放置到清洗箱1的内部,启动超声波清洗器102,对原料进行超声波清洗5min,随后关闭超声波清洗器102,并打开电磁阀104,原料和清水沿着连通仓103移动至第一连通管105中,在经过第一连通管105内部的原料滤板106时,清水和原料固液分离,原料沿着第一连通管105移动至汽爆机2中,清水沿着排水管107排出;

56.s2:原料通过第一连通管105移动至汽爆机2内,启动汽爆机2,对原料进行汽爆处理;

57.s3:将原料通过进料管16移动至干燥箱3的内部,原料落入在滤板基座23上,启动气缸11,气缸11带动连接轴13和刮板14下降至滤板基座23的上侧,启动第一驱动电机12,第一驱动电机12带动连接轴13和刮板14旋转,将原料平铺在滤板基座23的上侧,随后再次启动气缸11,将连接轴13和刮板14提起,启动第二驱动电机20,将滤板盖19沿着滑槽17滑动,

直至滤板盖19覆盖至滤板基座23的上侧,启动加热器15和风机22,对原料进行干燥处理20min;

58.s4:将干燥后的原料放入到粉碎箱4中,进行粉碎加工,粉碎之后过200目筛;

59.s5:将原料放入到高压萃取箱5中,关闭高压萃取箱5与外部连通的通道后,将高压萃取箱5的内部进行真空操作,随后加入超临界co2流体为第一萃取剂进行萃取,在萃取时,将高压萃取箱5的萃取时间为3h,温度为30℃,压力为22mpa,得第一萃取剂和萃取物的第一萃取混合物;

60.s6:将萃取混合物与原料进行分离,并将萃取混合物转移至正压萃取箱6中,同时将第二萃取剂通过溶剂进料管68输入到溶剂箱67中,萃取混合物沿着第二连通管62进入到盛接箱65中,萃取混合物中的萃取剂在常压和低温下挥发,并沿着固定管61排出,萃取物沿着盛接箱65和连接管66进入溶剂箱67中,与第二萃取剂进行混合得到第二萃取混合物,第二萃取剂采用磷酸三丁酯;

61.s7:将第二萃取混合物转移至蒸馏箱7中,进行蒸馏加工得上、下分层的混合物,随后重复4次,且每次蒸馏箱7内部的工作环境不变,最后将混合物的上层分离得到中草药精油。

62.请参阅图2

‑

4所示,清洗箱1包括垂直分布的清洗槽101和连通仓103,连通仓103的直径小于清洗槽101的直径,且连通仓103的内部安装有电磁阀104,清洗槽101的内部安装有若干个超声波清洗器102,且清洗槽101的底部边缘向内倾斜且延伸至连通仓103的顶部边缘部位;

63.清洗箱1的下表面固定连接有第一连通管105,第一连通管105侧边与第一连通管105底部之间的夹角为20

°

,且第一连通管105的顶部延伸至清洗箱1的内部且与连通仓103的底部边缘相连接,第一连通管105的下表面固定连接有若干个排水管107,且第一连通管105下表面靠近若干个排水管107的一侧均开设有出水通道,出水通道的直径不大于排水管107开口的直径,各个出水通道的内部均固定连接有原料滤板106,通过原料滤板106,可以对原料进行固液分离,同时通过设置有多个出水通道,可以防止水流过大,导致分离质量较差的问题;

64.干燥箱3的上表面固定连接有中空箱8,且干燥箱3内部靠近中空箱8的下侧固定连接有加热器15,中空箱8的上侧开设有若干个出风孔9,且中空箱8上侧靠近出风孔9的一侧固定连接有支撑架10,支撑架10的内部安装有垂直于干燥箱3的气缸11,气缸11的输出端固定连接有第一驱动电机12,第一驱动电机12的输出端通过联轴器固定连接有连接轴13,连接轴13与气缸11平行分布且延伸至干燥箱3的内部,连接轴13底端的外侧固定连接有若干个与干燥箱3平行的刮板14,若干个刮板14与竖直方向之间的夹角均为20

°

,通过设置角度,可以提高刮板14对原料的分散质量和效率;

65.干燥箱3内部靠近若干个刮板14的下侧均固定连接有滤板基座23,且干燥箱3内部靠近滤板基座23上部位的两侧均开设有滑槽17,干燥箱3的一侧固定连接有侧箱18,两组滑槽17均延伸至侧箱18的内部,且两组滑槽17之间滑动连接有滤板盖19,滤板盖19的上侧固定连接有与滤板盖19传动连接的第二驱动电机20。

66.干燥箱3的下表面开设有进风口,进风口的内部安装有空气滤板24,干燥箱3内部靠近空气滤板24的上侧固定连接有与进风口平行的隔板21,隔板21的内部安装有若干个风

机22;

67.若干个风机22的工作频率由低到高依次设置有第一档、第二档和第三档,且若干个风机22的工作频率顺序为第三档、第一档和第二档,并且反复循环,第三档、第二档和第一档之间的工作时间比值为3:1:1.5,通过设置多个调节挡和工作时间,可以对原料施加不同的作用力,可以改变原料停留在空中的时间和间隔;

68.滤板基座23与滤板盖19的边缘部位合拢封闭,且滤板基座23与滤板盖19的中间部位形成空腔,通过设置空腔,可以提高原料的滞空空间和时间。

69.正压萃取箱6的内部开设有冷却槽64,且正压萃取箱6一侧固定连接有与冷却槽64连通的第二连通管62,正压萃取箱6内部靠近冷却槽64的外侧开设有正压仓63,且正压萃取箱6侧面固定连接有与冷却槽64连通的进水管,正压萃取箱6上表面固定连接有与正压仓63连通的固定管61,且正压萃取箱6内部靠近冷却槽64的下侧固定连接有盛接箱65,盛接箱65的边缘与正压萃取箱6的内腔贴合,且盛接箱65的底端固定连接有连接管66,盛接箱65和连接管66的内壁均开设有冷却通道,冷却通道的进水口与冷却槽64连通,且出水口延伸至正压萃取箱6的外侧,正压萃取箱6内部靠近连接管66的下侧固定连接有溶剂箱67,溶剂箱67两侧的开口分别固定连接有溶剂进料管68和排放管69,连接管66的底端与溶剂箱67连通。

70.本发明的工作原理:

71.将原料和清水放置到清洗箱1的内部,启动超声波清洗器102,对原料进行超声波清洗,随后关闭超声波清洗器102,并打开电磁阀104,原料和清水沿着连通仓103移动至第一连通管105中,在经过第一连通管105内部的原料滤板106时,清水和原料固液分离,原料沿着第一连通管105移动至汽爆机2中,清水沿着排水管107排出;

72.将原料通过进料管16移动至干燥箱3的内部,原料落入在滤板基座23上,启动气缸11,气缸11带动连接轴13和刮板14下降至滤板基座23的上侧,启动第一驱动电机12,第一驱动电机12带动连接轴13和刮板14旋转,将原料平铺在滤板基座23的上侧,随后再次启动气缸11,将连接轴13和刮板14提起,启动第二驱动电机20,将滤板盖19沿着滑槽17滑动,直至滤板盖19覆盖至滤板基座23的上侧,启动加热器15和风机22,对原料进行干燥处理;

73.在萃取混合物转移至正压萃取箱6后,将第二萃取剂通过溶剂进料管68输入到溶剂箱67中,萃取混合物沿着第二连通管62进入到盛接箱65中,同时将冷却液通过进水管进入冷却槽64中,冷却液沿着冷却槽64进入盛接箱65和连接管66,萃取混合物中的萃取剂在常压和低温下挥发,并沿着固定管61排出,萃取物沿着盛接箱65和连接管66进入溶剂箱67中,与第二萃取剂进行混合得到第二萃取混合物。

74.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

75.以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。