1.本实用新型涉及化工设备技术领域,特别是指一种反应舟。

背景技术:

2.某些陶瓷、金属或高分子材料粉体在高温炉中高温合成时,其前驱体需要以松散的状态装入坩埚中,且对装料厚度有限定的要求,若采用普通的坩埚,每个坩埚的装料量因松散状态和厚度限制而大幅减少,且装入高温炉时,只能将坩埚以二维平面铺排的方式排列到高温炉内的工作空间里,因此严重制约了每炉的粉体产量,大幅增加了生产成本。

技术实现要素:

3.本实用新型提出一种反应舟,利用该坩埚可以使高温炉的内部工作空间得到充分利用,从而大幅提高每炉粉体的生产量,显著降低生产成本。

4.本实用新型的技术方案是这样实现的:一种反应舟,包括一个底层坩埚、至少一个中层坩埚和一个上盖,所述底层坩埚、中层坩埚和上盖自下而上依次叠置;至少在所述底层坩埚和中层坩埚之间以及中层坩埚和上盖之间均形成有容纳原材料且可与外部进行气体交换的腔室。

5.作为优选的技术方案,包括至少两个相互叠置的中层坩埚,且两个相邻的中层坩埚之间形成有容纳原材料且可进行气体交换的腔室。

6.作为优选的技术方案,所述底层坩埚内部设有第一内腔,所述中层坩埚朝向底层坩埚的下侧面上设有与第一内腔相匹配的第一连接结构。

7.作为优选的技术方案,所述第一连接结构包括若干个第一卡接台,若干个第一卡接台沿中层坩埚的周向均匀分布;所述第一卡接台具有第一支撑面和第一限位面;当中层坩埚与底层坩埚叠置时,第一卡接台局部伸入第一内腔内,第一支撑面与底层坩埚的上端面紧贴,第一限位面则与第一内腔的内壁面紧贴、限位;

8.所述第一支撑面外凸出于中层坩埚的下侧面,且相邻两个第一卡接台间隔设置,从而在两个第一卡接台之间形成第一气体交换通道。

9.作为优选的技术方案,所述中层坩埚的上侧面上设有第二内腔,用于容纳原材料;所述第二内腔与第一内腔的内径相等。

10.作为优选的技术方案,所述上盖的下侧面上设有与中层坩埚相适应的第二连接结构,所述第二连接结构与第一连接结构相同。

11.作为优选的技术方案,所述第一气体交换通道的截面为半圆形或矩形。

12.作为优选的技术方案,所述腔室的内径为20

‑

400mm,高度为10

‑

100mm;底层坩埚、中层坩埚和上盖的壁厚为4

‑

20mm。

13.作为优选的技术方案,所述底层坩埚、中层坩埚和上盖采用石墨、氧化铝、碳化硅、氮化硅、金属陶瓷中的任一种材料制作。

14.本组合式坩埚适用于其前驱体需要以松散状态装入坩埚、且对装料厚度有一定限

制的陶瓷、金属或高分子材料粉体的生产,例如采用碳热还原法制备的tic晶须、tin晶须、tib2晶须和sic晶须等。采用组合式坩埚,可以使高温炉内的工作空间得到三维立体化的充分利用,使每炉所装坩埚的数量成几倍、几十倍甚至几百倍的增加,因此可以在保证粉体生产质量的前提下,提高生产率,大幅提高每炉的粉体生产量,显著降低粉体生产成本,有利于该类粉体的批量化、产业化生产,促进该类粉体的应用和发展。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

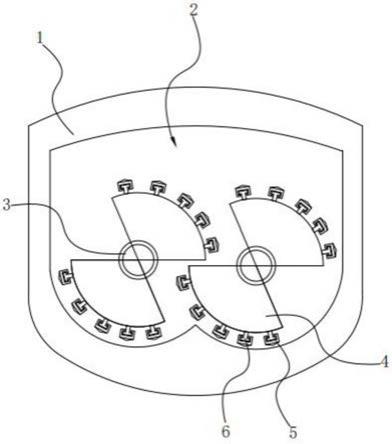

16.图1为本实用新型实施例的底层坩埚图;

17.图2为本实用新型实施例的底层坩埚的剖视图;

18.图3为本实用新型实施例的中层坩埚图;

19.图4为本实用新型实施例的中层坩埚的剖视图;

20.图5为本实用新型实施例的上盖图;

21.图6为本实用新型实施例的上盖的剖视图;

22.图7为本实用新型实施例的组合坩埚的组装图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、

ꢀ“

厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

25.一种反应舟,如图1

‑

7所示,包括一个底层坩埚1、一个或若干个叠置的中层坩埚2和一个上盖3。底层坩埚1、中层坩埚2和上盖3自下而上依次叠置;至少在底层坩埚1和中层坩埚2之间以及中层坩埚2和上盖3之间均形成有容纳原材料且可进行气体交换的腔室。即,当具有一个中层坩埚2时,仅在底层坩埚1和中层坩埚2之间以及中层坩埚2和上盖3之间形成腔室;当具有两个或两个以上的中层坩埚2时,不仅底层坩埚1和中层坩埚2之间以及中层坩埚2和上盖3之间形成腔室,在两个相邻的中层坩埚2之间也形成腔室。根据粉体制备条件

和高温炉内的工作空间,底层坩埚1上可以叠加1

‑

400个中层坩埚2,最上层的中层坩埚2上加盖上盖3。

26.底层坩埚1内部设有第一内腔11,用于容纳陶瓷、金属或高分子材料等反应所需的原材料。

27.中层坩埚2朝向底层坩埚1的下侧面上设有与第一内腔11相匹配的第一连接结构,使得中层坩埚2与底层坩埚1相匹配,进行限位、支撑以及满足第一内腔11 的换气需求。

28.第一连接结构包括若干个位于中层坩埚2的下侧面上的第一卡接台21,若干个第一卡接台21沿中层坩埚2的周向均匀分布;第一卡接台21具有第一支撑面211和第一限位面212,第一支撑面211外凸出于中层坩埚2的下侧面,且相邻两个第一卡接台21间隔设置,从而在两个第一卡接台21之间形成第一气体交换通道22。

29.当中层坩埚2与底层坩埚1叠置时,第一卡接台21局部伸入第一内腔11内,且第一支撑面211与底层坩埚1的上端面紧贴,第一限位面212则与第一内腔11的内壁面紧贴,从而防止中层坩埚2相对底层坩埚1晃动。同时,第一气体交换通道22可实现第一内腔11的气体交换。

30.中层坩埚2的上侧面上设有第二内腔23,用于容纳陶瓷、金属或高分子材料等反应所需的原材料。为了便于加工制作,且适于多个中层坩埚2的叠置,第二内腔23的内径与第一内腔11的内径相同。

31.当多个中层坩埚2叠置时,位于上侧的中层坩埚2的第一卡接台21局部伸入位于下侧的中层坩埚2的第二内腔23内。即,位于上侧的中层坩埚2的第一支撑面211与位于下侧的中层坩埚2的上端面紧贴,且位于上侧的中层坩埚2的第一限位面212则与位于下侧的中层坩埚2的第二内腔23的内壁面紧贴;第一气体交换通道22可实现第二内腔23的气体交换。

32.上盖3用于覆盖在最上侧的中层坩埚2上,上盖3的下侧面上设有与中层坩埚2相适应的第二连接结构。

33.最佳的,所述第二连接结构与第一连接结构相同,利于简化产品结构,便于加工制作。具体的,第二连接结构包括若干个设置在上盖3下侧面上的第二卡接台31,若干个第二卡接台31沿上盖的周向均匀分布。相邻两个第二卡接台31间隔设置,在两个第二卡接台31之间形成第二气体交换通道32。第二卡接台31具有第二支撑面311和第二限位面312,第二支撑面311外外凸出于上盖3的下侧面。当上盖3与中层坩埚2叠置时,第二卡接台31局部伸入第二内腔23内;具体的,第二支撑面311与中层坩埚2的上端面紧贴,第二限位面312与第二内腔23的内壁面紧贴,对两者的卡接限位;第二气体交换通道32可实现第二内腔23的气体交换。

34.其中,第二卡接台31、第一卡接台21、第一气体交换通道22和第二气体交换通道32的数量可根据实际需要设计。

35.第二卡接台31和第一卡接台21均为阶梯状,高度较小的台阶部分位于外侧,其端面形成第一支撑面211或第二支撑面311,第一支撑面211相对中层坩埚2的下侧面的高度为1.5

‑

3mm;第二支撑面311相对上盖3的下侧面的高度为1.5

‑

3mm。高度较大的台阶部分则位于内侧,且当坩埚的各部分叠置后,该部分伸入第一内腔11或第二内腔23内,伸入长度为3

‑

5mm;其朝向外的侧面形成第一限位面212或第二限位面312。当坩埚各部件叠加到一起时,如图7所示,相邻第二卡接台31或第一卡接台21之间便会形成一条贯通坩埚内腔与外部的

矩形槽,槽宽20

‑

40mm,高度1.5

‑

3mm,从而能够充分保证坩埚内腔与外部的气体交换。

36.相邻两个第二卡接台31之间的上盖3的下侧面部分或相邻两个第一卡接台21之间的中层坩埚2下侧面部分可以为平面,也可加工成弧面。即第一气体交换通道22和第二气体交换通道32的截面可为半圆形,亦可为矩形。第一气体交换通道22和第二气体交换通道32的设置既可以防止外部杂质落入坩埚中,又能保证坩埚内部与外界充分的气体交换,并在气体交换的过程中形成一定程度的回旋气流。

37.根据粉体制备条件,底层坩埚1、中层坩埚2和上盖3可采用石墨、高熔点金属或氧化铝、碳化硅、氮化硅、金属陶瓷等耐火材料制作。

38.根据粉体制备条件和高温炉内的工作空间,第一内腔11、第二内腔23的内径可设计为20

‑

400mm,内腔高度可设计为10

‑

100mm。根据所用材料,底层坩埚1、中层坩埚2和上盖3的壁厚可设计为4

‑

20mm。

39.当底层坩埚1、中层坩埚2和上盖3采用石墨制作,底层坩埚1、中层坩埚2和上盖3的外形均为圆形时,底层坩埚1、中层坩埚2和上盖3的外径均为112

‑

220mm。第一内腔11、第二内腔23的直径为100

‑

200mm,第一内腔11、第二内腔23的内壁底面为弧面,内腔最大深度为16

‑

30mm。底层坩埚1和中层坩埚2的高度为22

‑

40mm,上盖3的厚度6

‑

10mm。

40.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。