1.本实用新型涉及热复合领域,特别是,涉及一种热压合机构。

背景技术:

2.泡沫底座作为一种包装材料,应用在众多领域,其一般由ps(聚苯乙烯)、pe(聚乙烯)等发泡材料制作而成,由于泡沫底座的耐磨性较差,使用时需要对其进行覆膜处理。在覆膜过程中,由于缺少相应的设备,底座与四周薄膜的压合现有一般采用人工压合,压合质量因人而异,质量稳定性较难控制,且人工压合效率低,生产成本较高。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种热压合机构,其可实现底座四周薄膜的机械压合,压合稳定性和效率高,且压合设备采用相同单元组成,设备生产、使用和维护成本低。

4.为解决上述问题,本实用新型所采用的技术方案如下:

5.一种热压合机构,包括架体和沿底座输送方向依次设置在架体上的第一压合组件和第二压合组件,所述第一压合组件和第二压合组件均由对应设置的两组压合单元构成,所述压合单元包括设置在架体上的支撑板,设置在支撑板上的气缸,位于支撑板下方、与气缸输出轴连接的承载板和连接在承载板上的热压件;所述第一压合组件的两组压合单元与底座输送方向平行,所述第二压合组件的两组压合单元与底座输送方向垂直。

6.优选的,所述热压件包括连接板、导杆、限位帽、弹性件和热压板,所述连接板连接在承载板上,所述导杆可滑动穿设在连接板上,其一端与限位帽连接,另一端与热压板连接,所述弹性件套设在导杆上,位于连接板和热压板之间。

7.优选的,所述弹性件为弹簧。

8.优选的,所述限位帽与导杆螺接。

9.优选的,所述热压板内设置有电热丝。

10.优选的,所述热压板上开设有通气孔。

11.优选的,所述热压板靠近连接板的一侧的底部设置有倒角。

12.优选的,还包括设置在架体上位于第一压合组件下方的导辊,所述导辊位于第一压合组件的两组压合单元之间。

13.相比现有技术,本实用新型的有益效果在于:本实用新型中,第一压合组件和第二压合组件中气缸驱动承载板向下移动,带动热压件下压至底座周边,从而实现底座四周薄膜与底座的快速压合,压合稳定性和效率高,且第一压合组件和第二压合组件均采用相同压合单元组成,机构生产、使用和维护成本低。

附图说明

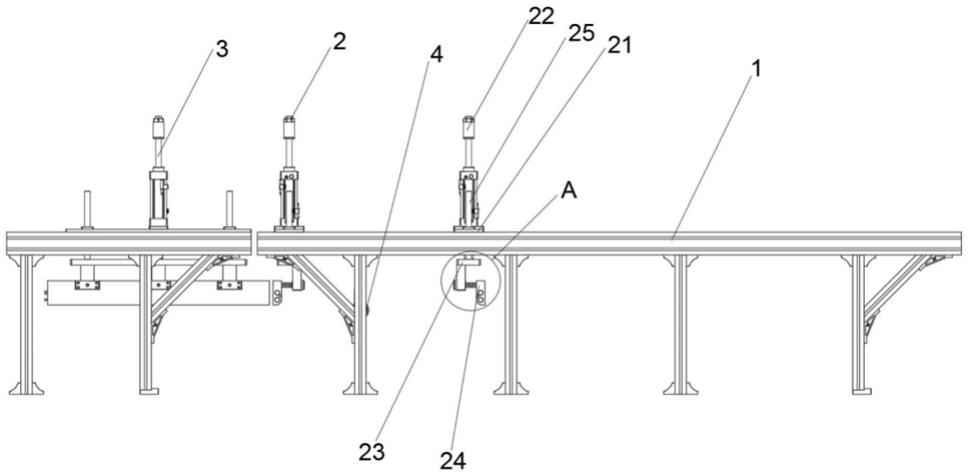

14.图1为本实用新型较优实施例中热压合机构结构示意图;

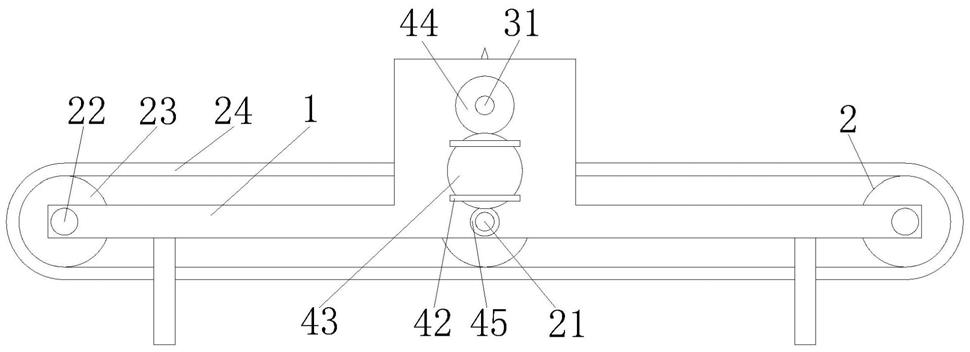

15.图2为图1中a处的局部放大图;

16.图3为图1的立体视图;

17.其中,1为架体、2为第一压合组件、21为支撑板、22为气缸、23为承载板、24为热压件、241为连接板、242为导杆、243为限位帽、244为弹性件、245为热压板、246为电热丝、247为通气孔、25为辅助杆、3为第二压合组件、4为导辊。

具体实施方式

18.下面结合附图和具体实施方式对本实用新型作进一步详细说明。

19.参照图1

‑

3,为本实用新型较优实施例中一种热压合机构,包括架体1和沿底座输送方向依次设置在架体1上的第一压合组件2和第二压合组件3,第一压合组件2和第二压合组件3均由对应设置的两组压合单元构成,所述压合单元包括设置在架体1上的支撑板21,设置在支撑板21上的气缸22,位于支撑板21下方、与气缸22输出轴连接的承载板23和连接在承载板23上的热压件24;第一压合组件2的两组压合单元与底座输送方向平行,第二压合组件3的两组压合单元与底座输送方向垂直。本实用新型使用时,架体直接固定在输送装置上,即第一压合组件2和第二压合组件3位于输送带的上方,底座依次从二者下方通过。本实用新型中,第一压合组件2和第二压合组件3中气缸22驱动承载板23向下移动,带动热压件24下压至底座周边,从而实现底座四周薄膜与底座的快速压合,压合稳定性和效率高,且第一压合组件2和第二压合组件3均采用相同压合单元组成,机构生产、使用和维护成本低。

20.具体的,热压件24包括连接板241、导杆242、限位帽243、弹性件244和热压板245,连接板241连接在承载板23上,导杆242可滑动穿设在连接板241上,其一端与限位帽243连接,另一端与热压板245连接,即连接板241位于限位帽243和热压板245之间;弹性件244套设在导杆242上,位于连接板241和热压板245之间;弹性件244优选为弹簧。压合时,热压板245靠近连接板241的一侧与底座抵接,即装配时热压板245靠近连接板241的一侧向内设置,通过调节限位帽243在导杆242上的位置可以实现两组压合单元上热压板245之间的距离,提高机构的使用便捷性。

21.具体的,为了便于调节限位帽243在导杆242上的位置,限位帽243与导杆242螺接。

22.具体的,热压板245内设置有电热丝246,通过电热丝246加热实现热压板245的加热,电热丝246的温度可调,用于控制热压板245的温度,热压板245的温度设定为80~150℃,通过高温实现热压合。

23.具体的,热压板245上开设有通气孔247,热压板247压合在底座上和离开底座时,二者之间有一定的空气阻力,通气孔247的设置可以大大降低空气阻力,保证生产的稳定。

24.具体的,热压板245靠近连接板241的一侧的底部设置有倒角,倒角结构可以使得下压端口较大,便于热压板245向底座卡扣。

25.具体的,为了保证底座输送的稳定性,还包括设置在架体1上位于第一压合组件2下方的导辊4,导辊4位于第一压合组件2的两组压合单元之间。

26.具体的,为了提高热压板下压时路径的稳定和精度,所述压合单元还包括辅助杆25,辅助杆25一端连接在承载板23,另一端可滑动穿设在支撑板21上。

27.本实用新型中,第一压合组件2和第二压合组件3中气缸22驱动承载板23向下移动,带动热压件24下压至底座周边,从而实现底座四周薄膜与底座的快速压合,压合稳定性

和效率高,且第一压合组件2和第二压合组件3均采用相同压合单元组成,机构生产、使用和维护成本低。

28.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型权利要求的保护范围之内。

技术特征:

1.一种热压合机构,其特征在于,包括架体和沿底座输送方向依次设置在架体上的第一压合组件和第二压合组件,所述第一压合组件和第二压合组件均由对应设置的两组压合单元构成,所述压合单元包括设置在架体上的支撑板,设置在支撑板上的气缸,位于支撑板下方、与气缸输出轴连接的承载板和连接在承载板上的热压件;所述第一压合组件的两组压合单元与底座输送方向平行,所述第二压合组件的两组压合单元与底座输送方向垂直。2.如权利要求1所述的热压合机构,其特征在于,所述热压件包括连接板、导杆、限位帽、弹性件和热压板,所述连接板连接在承载板上,所述导杆可滑动穿设在连接板上,其一端与限位帽连接,另一端与热压板连接,所述弹性件套设在导杆上,位于连接板和热压板之间。3.如权利要求2所述的热压合机构,其特征在于,所述弹性件为弹簧。4.如权利要求2所述的热压合机构,其特征在于,所述限位帽与导杆螺接。5.如权利要求2所述的热压合机构,其特征在于,所述热压板内设置有电热丝。6.如权利要求2所述的热压合机构,其特征在于,所述热压板上开设有通气孔。7.如权利要求2所述的热压合机构,其特征在于,所述热压板靠近连接板的一侧的底部设置有倒角。8.如权利要求1

‑

7任一项所述的热压合机构,其特征在于,还包括设置在架体上位于第一压合组件下方的导辊,所述导辊位于第一压合组件的两组压合单元之间。

技术总结

本实用新型公开了一种热压合机构,包括架体和沿底座输送方向依次设置在架体上的第一压合组件和第二压合组件,所述第一压合组件和第二压合组件均由对应设置的两组压合单元构成,所述压合单元包括设置在架体上的支撑板,设置在支撑板上的气缸,位于支撑板下方、与气缸输出轴连接的承载板和连接在承载板上的热压件;所述第一压合组件的两组压合单元与底座输送方向平行,所述第二压合组件的两组压合单元与底座输送方向垂直。其可实现底座四周薄膜的机械压合,压合稳定性和效率高,且压合设备采用相同单元组成,设备生产、使用和维护成本低。低。低。

技术研发人员:徐少辉 成镇明

受保护的技术使用者:史丹龙胶粘制品(常州)有限公司

技术研发日:2021.06.04

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。