1.本实用新型属于消防真火模拟训练设施技术领域,具体涉及一种燃烧装置点火总成。

背景技术:

2.当下对消防员进行真火模拟的训练设施,在训练过程中点火成功率低影响整体的训练的流畅度,不能进行连续点火,训练结束后隔一段时间才能进行下一次点火。不能进行连续的熄灭复燃的训练,使整体的训练效果不够理想。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足而提供一种点火成功率高及能连续点火的燃烧装置点火总成。

4.本实用新型的技术方案如下:

5.一种燃烧装置点火总成,包括供应燃料的供气装置、供应空气的供风装置、点火控制装置和中央控制器;

6.所述供风系统包括风壳和设置在风壳一侧的向风壳内鼓风的鼓风机,所述风壳的前端向前依次设置有混合室和燃烧室,所述燃烧室内设置有高能点火杆,所述供气装置包括气瓶和设置在燃烧室内的供气管,所述气瓶与供气管之间通过第一管路连接且第一管路上沿出气方向依次设置有第一压力变送器和第一电磁阀;所述点火控制装置和鼓风机受控于中央控制器,使得高能点火杆放电点燃燃烧室中的气体,并通过风道喷射火苗。

7.进一步的,所述燃烧装置点火总成还包括调控燃料进气量的供气控制装置,所述供气控制装置设置在风壳的另一侧,所述供气装置包括连接气管和沿出气方向依次设置在连接气管上的调压阀、第二压力变送器和第二电磁阀,所述连接气管连接在供气管与第一管路之间。

8.进一步的,所述高能点火杆上间隔设置有若干稳火盘,所述稳火盘上沿径向均匀布设有若干稳火孔。

9.进一步的,所述混合室内设置有混合器,所述混合器包括同心设置的前环板和后环板,所述前环板的内径小于后环板,且所述前环板和后环板的内壁连接有颈部,所述前环板上设置有若干前通孔,所述供气管的一端穿设在其中一个前通孔中。

10.进一步的,所述混合室的侧壁上设置有气接头,所述连接气管和供气管分别连接在气接头的两端,所述供气管上设置有若干气喷头。

11.进一步的,所述颈部内倾斜设置有四个导风板,四个导风板排布呈十字型。

12.进一步的,所述颈部内同心设置有中环,所述导风板的内端固定连接在中环的外壁上。

13.进一步的,所述高能点火杆的后端设置有弯头,所述弯头伸出燃烧室外且与所述点火控制装置电连接。

14.进一步的,所述高能点火杆上设置有用于将高能点火杆定位在燃烧室中线处的撑片。

15.进一步的,所述燃烧室内还设置有与所述中央控制器电连接的火焰探测器。

16.本实用新型的工作原理是,

17.可燃气体通过供气管进入气喷头,通过供气管上的喷头把可燃气体喷散至整个燃烧室中,风壳内形成风道,鼓风机通过风道供风,使燃烧室充满空气,点火杆进行高能点火使燃烧室中的气体点燃,并通过风道把火苗喷射出来;点火成功后火焰探测器会检测到火苗,通过逻辑控制让点火杆停止工作,燃烧室供气5秒后停止工作。之后风道也可以持续工作以便达到风冷降温的目的。

18.与现有技术相比,本实用新型的有益效果是:

19.本实用新型实用可靠、集成度高、维护简单方便,解决了当下真火训练过程中的点火成功率不高及不能连续点火的缺点。

附图说明

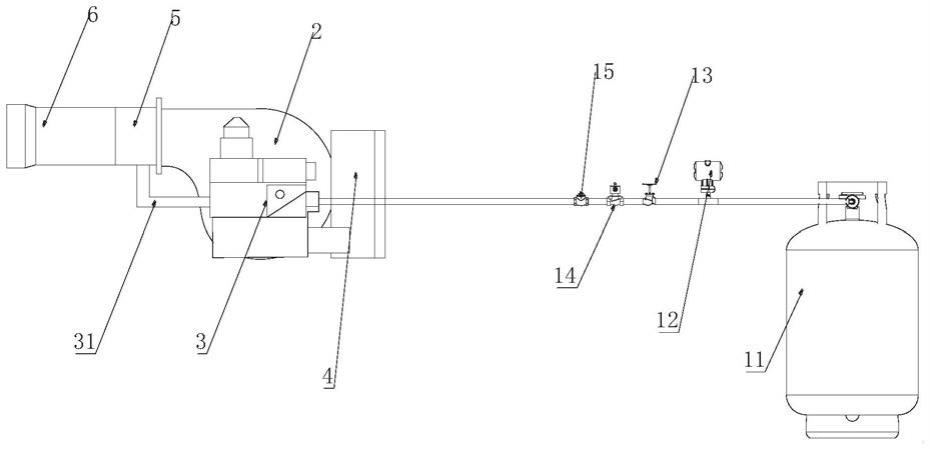

20.图1为本实用新型实施例的结构示意图。

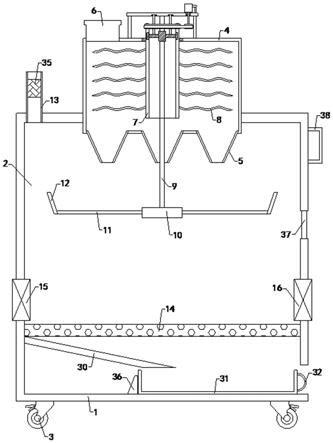

21.图2为本实用新型实施例的供风装置的结构示意图。

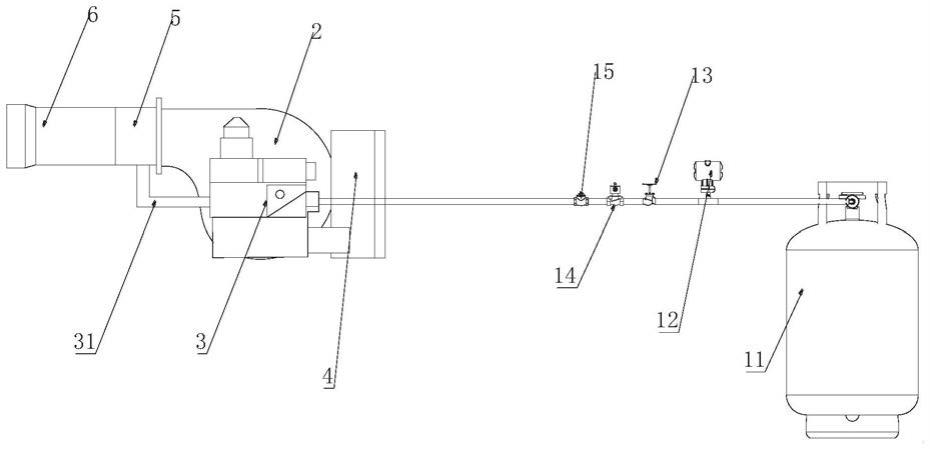

22.图3为本实用新型实施例的供气控制装置的结构示意图。

23.图4为本实用新型实施例的燃烧室和混合室的结构示意图。

24.图5为本实用新型实施例的高能点火杆和混合器的结构示意图。

25.图6为本实用新型实施例的燃烧室的侧视结构示意图。

26.图中,气瓶11、第一压力变送器12、截止阀13、第一电磁阀14、单向阀15;供风装置2、风壳21、鼓风机22;供气控制装置3、连接气管31、第二电磁阀32、第三电磁阀33、第二压力变送器34、调压阀35、供气管36;点火控制装置4;混合室5、气接头52、颈部53、中环54、导风板55、后环板56、前环板57;燃烧室6、高能点火杆60、弯头62、稳火盘64、撑片65。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.如图1至图6所示,一种燃烧装置点火总成,包括供应燃料的供气装置、供应空气的供风装置2、点火控制装置4和中央控制器;

29.所述供风系统包括风壳21和设置在风壳21一侧的向风壳21内鼓风的鼓风机22,所述风壳21的前端向前依次设置有混合室5和燃烧室6,所述燃烧室6内设置有高能点火杆60,所述供气装置包括气瓶11和设置在燃烧室6内的供气管36,所述气瓶11与供气管36之间通过第一管路连接且第一管路上沿出气方向依次设置有第一压力变送器12、截止阀13、第一电磁阀14和单向阀15;所述点火控制装置4和鼓风机22受控于中央控制器,使得高能点火杆60放电点燃燃烧室6中的气体,并通过风道喷射火苗;

30.供气装置用于燃料供应装置,控制燃料的供给,在燃料不足的情况下,通过程序设

计中央控制系统会发出指令,补充燃料才可以继续使用;混合室5混合燃气与空气,利于混合气体在燃烧室6燃烧,混合室5实施燃气与空气双分供风,在混合装置内进行气体混合,达到最佳的点燃效果;点火控制器接收中央控制器的信号,释放电压,高能点火杆60前端释放电弧,点燃混合气体,后方混合气体喷出,使火焰向前从燃烧口喷出,保证后方气路不被损坏;中央控制器采用常用plc控制器即可,如s7

‑

200。

31.进一步的,如图3所示,所述燃烧装置点火总成还包括调控燃料进气量的供气控制装置3,所述供气控制装置3设置在风壳21的另一侧,所述供气装置包括连接气管31和沿出气方向依次设置在连接气管31上的调压阀35、第二压力变送器34、第二电磁阀32和第三电磁阀33,所述连接气管31连接在供气管36与第一管路之间;供气控制装置3根据指令在点燃后及时关断进气供应,保护供气回路。

32.进一步的,如图5至图6所示,所述高能点火杆60上间隔设置有若干稳火盘64,所述稳火盘64上沿径向均匀布设有若干稳火孔。

33.进一步的,如图6所示,所述混合室5内设置有混合器,所述混合器包括同心设置的前环板57和后环板56,所述前环板57的内径小于后环板56,且所述前环板57和后环板56的内壁连接有颈部53,所述前环板57上设置有若干前通孔,所述供气管36的一端穿设在其中一个前通孔中;混合器焊接在混合室5的末端且后环板56向外竖直伸出,后环板56上设置有安装孔,风壳21的前端设置有安装板,混合室5可以通过后环板56安装在安装板上,便于拆卸、检修。

34.进一步的,如图5至图6所示,所述混合室5的侧壁上设置有气接头52,气接头52设置在颈部53的外周位置,所述连接气管3131和供气管36分别连接在气接头52的两端,所述供气管36上设置有若干气喷头。

35.进一步的,如图5至图6所示,所述颈部53内倾斜设置有四个导风板55,四个导风板55排布呈十字型,分散进风。

36.进一步的,如图5至图6所示,所述颈部53内同心设置有中环54,所述导风板55的内端固定连接在中环54的外壁上。

37.进一步的,如图5至图6所示,所述高能点火杆60的后端设置有弯头62,所述弯头62伸出燃烧室6外且与所述点火控制装置4电连接,弯头62优选位于燃烧室6靠近点火控制装置4的一侧;点火控制装置4即为控制高能点火的装置,为常规技术。

38.进一步的,如图5至图6所示,所述高能点火杆60上设置有用于将高能点火杆60定位在燃烧室6中线处的撑片65,撑片65的两端抵在燃烧室6的内壁上,撑片65为一个或多个,其中一个撑片65位于高能点火端的前部。

39.进一步的,所述燃烧室6内还设置有与所述中央控制器电连接的火焰探测器,由于向中央控制器反馈火焰状况。

40.该系统运行时由中央控制器发送指令,通过逻辑程序计算,开启鼓风机22,使其充风,开启第一电磁阀14,使燃料通过电磁阀、调压阀35,进过调压进入混合室5,使燃气与空气充分混合,达到最佳配比;

41.混合室5的混合气体持续增加,混合气体进入燃烧室6,程序控制,下达点火指令,开始点火,点火控制器开始充能,充能完毕,通过高能点火杆60尖端放电,产生电弧,即可点燃混合气体;混合气体持续供应,火势就会稳定;点火人员通过观察可看到火焰即可点火成

功;也可通过设置火焰探测器由中央控制器自动判断;使用时,通常设置为一次点火的时间不超过15秒,点火成功后,从系统开始到结束燃烧时间不超过40秒,为一个周期;若点火不成功,亦可以手动关闭点火系统,等待检修完毕,方可再次进行点火。

42.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。