1.本实用新型涉及煤化工技术领域,具体涉及一种半废锅气化炉装置。

背景技术:

2.半废锅气化炉是一种新型的气化炉技术,由华东理工大学和原兖矿集团联合研发。它选择在气化室和激冷室之间添加一段辐射废锅,废锅段布置水冷壁,在废锅段上下两端分别布置一处水冷器。原料煤与氧气在气化室发生不完全氧化反应生成水煤气,高温水煤气进入废锅段,通过在上下水冷器和水冷壁通入高压锅炉水,吸收水煤气显热生成饱和蒸汽,来达到回收热量的目的。水煤气经过废锅段回收热量后进入激冷室,继续进行激冷。

3.但在实践中发现,气化炉在运行过程中,废锅上段水冷器与水冷壁的密封装置易被破坏,高温水煤气通过被破坏的密封面在环隙形成通道,导致托砖盘温度升高,气化炉运行周期缩短。

4.而且在半废锅气化炉运行后期,水冷壁及辐射屏积灰挂渣,换热变差,高温合成气经换热后温降变低,即渣口处煤气温度越来越高,熔渣随温度升高出现黏性,在下渣口坡段出现堆积,当出现压力大幅波动或者堆积达到极限时出现“滑坡”现象,造成渣口堵塞。

5.渣口堵造成燃烧室压力瞬间增大,上下渣口水冷器密封面破坏,高温水煤气在环隙形成通道,保护气无法满足保护作用。高温气体造成托砖架温度超过指标要求,气化炉被迫停炉。

技术实现要素:

6.本实用新型的目的是提供一种半废锅气化炉装置,解决现有技术中废锅段密封不牢固的问题。

7.本实用新型为实现上述目的技术方案为:一种半废锅气化炉装置,包括废锅段和下段水冷器,所述废锅段包括上段水冷器和水冷壁,其特征在于,所述上段水冷器通过密封装置与水冷壁连接;

8.所述密封装置包括从上至下依次设置的耐热件、固定件和隔热件,上段水冷器通过固定件与水冷壁顶端连接,所述隔热件设在上段水冷器与水冷壁之间,所述耐热件一端与上段水冷器连接,耐热件另一端与水冷壁接触,所述水冷壁底端与下段水冷器顶部连接。

9.进一步限定,所述半废锅气化炉装置还包括耐火层,所述耐火层一端位于水冷壁的内侧,另一端沿着水冷壁内壁延伸至下段水冷器内侧,耐火层上表面与水平面夹角为72

°

~78

°

。

10.进一步限定,所述耐火层上表面与水平面夹角为75

°

11.进一步限定,所述耐热件为l型环状结构,耐热件一端与上段水冷器卡接,耐热件另一端与水冷壁内壁接触。

12.进一步限定,所述固定件包括固件和定件,所述固件与上段水冷器内壁固定,所述定件为l型结构,并且定件位于耐热件下方并与其匹配,定件固定端与固件固定,定件支撑

端延伸至上段水冷器内壁外侧并与水冷壁接触。

13.进一步限定,所述隔热件包括岩棉隔热层和盘根隔热层,所述岩棉隔热层位于定件支撑端下方,所述盘根隔热层与岩棉隔热层底部接触。

14.进一步限定,所述上段水冷器内壁与水冷壁外壁之间的间距为5mm~10mm。

15.进一步限定,所述水冷壁与下段水冷器连接位置留有膨胀缝隙,所述膨胀缝隙间隙为8mm~11mm。

16.进一步限定,所述水冷壁底部为圆台结构,所述水冷壁底部圆锥角为63

°

~57

°

。

17.本实用新型的有益效果在于:

18.1、通过耐热件、固定件和隔热件来满足半废锅气化炉的密封要求,同时提高结构强度,并且提高使用寿命,减少维修成本,进一步提高工作效率;

19.2、通过铺设耐火层增加下渣口的角度,提高下料能力,避免熔渣的堆积,提高了工作效率,降低了维修成本与时间。

附图说明

20.图1为本实用新型实施例的半废锅气化炉整体结构示意图;

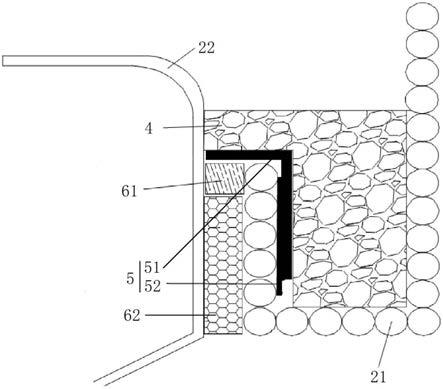

21.图2为本实用新型实施例的密封装置结构示意图;

22.图3为本实用新型实施例的下段水冷器结构示意图;

23.图中:1

‑

气化室;2

‑

废锅段;21

‑

上段水冷器;22

‑

水冷壁;3

‑

激冷室;4

‑

耐热件;5

‑

固定件;51

‑

固件;52

‑

定件;61

‑

岩棉隔热层;62

‑

盘根隔热层;7

‑

下段水冷器;8

‑

耐火层;81

‑

膨胀缝隙。

具体实施方式

24.请参阅图1~3,本实用新型提供的一种实施例:一种半废锅气化炉装置,包括废锅段2下段水冷器7、耐火层8和密封装置,废锅段2包括上段水冷器21和水冷壁22,密封装置包括从上至下依次设置的耐热件4、固定件5和隔热件,固定件5包括固件51和定件52,隔热件包括岩棉隔热层61和盘根隔热层62,水冷壁22与下段水冷器7连接,耐火层8铺设在水冷壁22与下段水冷器7内侧。

25.半废锅气化炉包括依次连接气化室1、废锅段2和激冷室3,上段水冷器21通过密封装置与水冷壁22连接,使得在气化室1内生成的水煤气进入废锅段2内后通过上段水冷器21和水冷壁22来回收热量,最后水煤气进入激冷室3进行继续激冷。

26.密封装置位于水冷壁22与上段水冷器21之间,上段水冷器21为圆柱体结构,并且内壁为u型结构,耐热件4为l型环状结构,耐热件4的一端位于u型结构内侧,耐热件4的另一端延伸至u型结构外侧并与水冷壁22的外壁接触,其中耐热件4可选为填充三氧化二铝空心球的部件,三氧化二铝浇筑后可快速干燥,凝结形成强度较高密封整体,最终起到密封作用。同时三氧化二铝浇筑料可塑性较强,可有效解决热胀冷缩期间出现的开裂问题,最终起到良好密封隔离作用。

27.固件51位于u型结构内侧并与之固定,定件52为l型环状结构,并且套设在耐热件4的下方,定件52的固定端位于u型结构内侧并与固件51连接,同时固定端与耐热件4接触,可选用焊接方式连接,定件52的支撑端延伸至u型结构外侧并与水冷壁22外壁接触,同时支撑

端与u型结构顶部接触,定件52可选用压铁,并且顶尖52的支撑端顶端为波浪形,能够与水冷壁22外壁紧密接触。

28.隔热件位于水冷壁22外壁与u型结构之间,岩棉隔热层61位于盘根隔热层62上方并与定件52的支撑端下方接触,岩棉隔热层61可选用岩棉,盘根隔热层62可选用底部为陶瓷盘根上部浇筑混合料的材质,隔热层起到隔热和缓冲作用,一方面避免泄漏的水煤气传热至托砖盘底部导致超温,另一方面可有效吸收投料期间气体对密封盘根的冲击。单纯的浇筑料脆性大,受水冷壁膨胀影响存在脱落隐患,将密封盘根与浇注料结合后起到编织加强作用,确保浇筑料密封良好的同时兼顾高强度,岩棉隔热层61、盘根隔热层62优先选用内部有加强镍丝的耐高温的编织盘根。

29.水冷壁22底部与下段水冷器7顶部均为圆台结构,其中两者的圆锥角均为63

°

~57

°

,以60

°

为例,水冷壁22可以采用常规的不锈钢圆管与鳍片交织的结构,相邻圆管之间的间距为55mm~60mm,以58mm为最优选,水冷壁22与下段水冷器7连接,并且水冷壁22与下段水冷器7连接位置设有膨胀缝隙81,膨胀缝隙81的间隙为8~11mm,优选为10mm,膨胀缝隙81内部填充有耐火纤维,耐火纤维起到填料密封作用,可有效避免泄漏的水煤气传热至废锅与壳体,导致壳体外壁超温。

30.耐火层8一端与水冷壁22内壁接触,另一端伸出水冷壁22延伸至下段水冷器7内壁,耐火层8上表面与水平方向夹角为72

°

~78

°

,以75

°

为最优选,耐火层8可选用耐火砖和耐火浇注料填充在水冷壁22下端与下段水冷器7顶端内侧。

31.工作原理:使用耐热件4来实现上段水冷器21与水冷壁22之间的密封效果,固定件5一方面对耐热件起到支撑作用,另一方面能够提高密封装置的结构强度,隔热件提高隔热效果,保证使用寿命,减少维修维护成本,提高工作效率。

32.由于增加了下段水冷器7底部的角度,提高了下渣口坡度,避免了熔渣在底部的堆积,并且水冷壁22与下段水冷器7之间留有空隙,保证满足受热部件的膨胀余量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。