1.本发明属于稀土永磁材料技术领域,尤其涉及一种双/多永磁主相功能基元组装的复合磁体及其制备方法。

背景技术:

2.钕铁硼磁体是既钐钴磁体之后的第三代稀土永磁材料,相比钐钴磁体的高矫顽力、低温度系数而言,钕铁硼磁体具有高剩磁b

r

,高磁能积(bh)

max

,是名副其实的“磁王”,自一经发现便迅速的占领市场成为现代科学技术的关键材料之一,钕铁硼磁体中金属钕(nd)占原材料成本的90%以上。随着全球稀土永磁体产量的不断增加,使金属钕的使用量大幅度提高,给磁性材料生产企业及用户造成了很大压力。因此,亟需研发一种新型的永磁合金。

3.在天然稀土资源中,除nd外还有储量丰富且价格低廉的金属ce。然而,ce2fe

14

b的磁矩j

s

和各向异性场h

a

远低于nd2fe

14

b,文章[ieeetrans.onmagn;1984mag

‑

20(5):1584]计算出了ce2fe

14

b相的基本磁性参量。采用传统的制备方法制备的ce2fe

14

b磁体无法满足用户对性能的要求。目前,关于含ce磁体的现有技术,多为ce部分替代nd2fe

14

b中的nd,ce的含量往往不超过40wt.%,例如:在冶金工业部钢铁研究总院的中国发明专利申请cn1035737a中,ce含量不超过30wt.%;文献[j.magn.magn.mater.294,e127(2005)]和[j.appl.phys.105,07a704(2009)]尽管也都加入了ce,但含量不超过20wt.%;南京理工大学、江苏晨朗电子集团有限公司的中国发明专利申请cn102220538a和麦格昆磁(天津)有限公司的中国发明专利申请cn101694797a将ce含量上升到40wt.%,但是其最终的产品是各向同性磁粉,且磁性能极低,而且无法得到各向异性磁体;文章[j.appl.phys.75,6268(1994)]中尽管也将ce含量上升到40wt.%,但它研究的是含硅(si)的磁体,采用的是单合金工艺,无法得到双主相合金,磁性能极低且无实用价值。文献[applied physics letters 63,3642(1993)]指出ce2fe

14

b铸锭中ce的价态为 3.44,致使磁性能无法有效提高。

[0004]

本技术人的中国专利cn 102800454b和cn 102436892b中涉及了双主相ce磁体,磁性能高于此前的所有单合金或双合金含ce磁体,具有实用价值,推动了ce磁体产业的发展,但是其成分设计时含ce元素的主相必须添加其他稀土元素,没有考虑双主相磁性基元合金的内禀磁性能的匹配规律,难以获得更高的磁性能。。以前所制备的含ce磁体面临的最大难题是ce的价态多在 3.44左右,且未采用双主相合金法制备含ce磁体,这也是含ce磁体磁性能难以提高的主要原因之一[mater.china 36,63(2017)],同时对ce的价态调控缺乏认识。

[0005]

此外,关于复合磁体的专利,如株式会社东金的中国发明专利申请cn112053825a中涉及了复合磁体,主要强调的是优异的阻燃性和安装性,且是通过粘接软磁性金属粉制得,属于粘接复合磁体;宁波科星材料科技有限公司的中国发明专利申请cn105374485a(cn105374485b)涉及了一种多层复合磁体,是一种多种磁性材料磁粉夹层的设计;江苏大学的发明专利申请cn108242336a(cn108242336b)涉及了一种高性能低成本的复合磁体,主要是将气流磨中的超细粉作为扩散源采用涂覆的方法附着在双主相磁体表面以制得复合

磁体;沈阳中北通磁科技股份有限公司的中国发明专利申请cn103996475a(cn103996475b)涉及的一种具有复合主相的钕铁硼稀土永磁体,复合主相均为re

‑

fe

‑

b主相。

技术实现要素:

[0006]

针对上述技术问题,本发明的一个目的是提供一种由多个永磁主相功能基元组装的复合磁体,可得到各向异性磁体;在含ce主相中,ce元素含量可以达到100wt.%。

[0007]

本发明的另一个目的是提供上述一种由多个永磁主相功能基元组装的复合磁体的制备方法,设计两个主相各向异性场的比值及磁晶各向异性常数的比值在合适范围,通过ce的价态调控技术,进而调控该磁体中ce的光谱价态大于 3.00、小于 3.12,获得一种高ce含量双主相高磁能积磁体。

[0008]

为了实现上述目的,本发明提供了如下技术方案:

[0009]

一种由多个永磁主相功能基元组装的复合磁体,该复合磁体在使用状态下具有re

‑

fe

‑

b第一永磁主相、多铁和/或多钴第二永磁主相,所述多铁和/或多钴的第二永磁主相为含re或不含re、具有不同功能基元的永磁主相;

[0010]

该复合磁体采用以下双主相合金法制备:首先制备(nd,re”)

‑

fe

‑

tm

‑

b相的合金a和(ce,re’)

‑

fe

‑

tm

‑

b相的合金b,再制备两种各向异性场不同的主相基元合金c和合金d,即nd

‑

fe

‑

co

‑

tm

‑

b多钴永磁相的主相基元合金c和zo

‑

fe2o3多铁永磁相的主相基元合金d;re为sc,y,la,ce,nd,pr,sm,dy,tb,ho中的一种或几种,re’为稀土元素sc,y,la,nd,pr,sm,dy,tb,ho中的一种或几种,re”为sc,y,la,ce,pr,sm,dy,tb,ho中的一种或几种,tm为过渡金属元素ga,co,cu,nb,al,ni,cr中的一种或几种;z为ba和sr;

[0011]

所述第一永磁主相为re

‑

fe

‑

b时,第二永磁主相来自含re或不含re具有不同功能的多铁永磁主相基元合金d或多钴永磁主相c永磁主相基元合金,该复合磁体的主相成分比为:[(nd,re’)

‑

fe

‑

tm

‑

b]

x

[(re”,ce)

‑

fe

‑

tm

‑

b]

y

[(re’,nd)

‑

fe

‑

tm

‑

co

‑

b]

z

[zo

‑

fe2o3]1‑

x

‑

y

‑

z

,其中x、y、z为各个主相所占的比例,0<x≤1、0≤y≤1,0≤z≤1,x y z≤1,z为ba和sr,选自以下组合之一:

[0012]

(1)合金a与b组成双永磁主相磁体,该双永磁主相磁体的各向异性场ha的分布范围为26~73,该双主相永磁体的主相晶粒的各向异性场的分布比例ha(a)/ha(b)为1.114~2.900,磁晶各向异性常数k1(a)/k1(b)的比值范围为1.152~2.950,磁体中ce的光谱价态大于 3.00、小于 3.12;

[0013]

(2)re

‑

fe

‑

b永磁相与多铁永磁相和/或多钴永磁相的组合,具体的组合有:

[0014]

(i)合金a与c,其各向异性场ha(a)/ha(c)的比值范围为0.990~1.260,磁晶各向异性常数k1(a)/k1(c)的比值范围为0.95~1.29,或c与b的组合,其各向异性场ha(b)/ha(c)的比值范围为0.470~1.260,

[0015]

(ii)合金c与d,磁晶各向异性常数k1(c)/k1(d)的比值范围为5.13~15.31,

[0016]

(iii)合金a与d,磁晶各向异性常数k1(a)/k1(d)的比值范围为5.13~15.31,

[0017]

(iv)a与c、d一起的组合,其磁晶各向异性常数k1(a)/k1(c)/k1(d)的比值范围为1:0.95~1.29:5.13~15.31,

[0018]

所述永磁主相为两个或多个永磁相,而非晶界相或富稀土相;

[0019]

上述合金a~d具有各向异性场ha(a)、ha(b)、ha(c)和ha(d),磁晶各向异性常数k1

(a)、k1(b)、k1(c)和k1(d),且ha(a)/ha(b)的比值范围为1.114~2.900,k1(a)/k1(b)的比值范围为1.152~2.950;ha(a)/ha(c)的比值范围为0.990~1.260,或k1(a)/k1(c)的比值范围为0.95~1.29,k1(a)/k1(d)的比值范围为5.13~15.31。

[0020]

该复合磁体通过调整各合金的质量百分比,由不同功能基元的永磁主相复合获得以下不同功能:高电阻率、高耐腐蚀性、高饱和磁化强度、高力学特性、高居里温度、高耐磨和高抗压性。

[0021]

根据所需功能,采用以下功能单元进行组装:

[0022]

1)富ce磁体:采用合金a与b得到,复合磁体中含ce硬磁主相(cex,re

’1‑

x)

‑

fe

‑

tm

‑

b的质量百分比为20wt.%~80wt.%,且(cex,re1

‑

x)

‑

fe

‑

tm

‑

b中ce占总稀土质量百分比的20wt.%~100wt.%,该磁体中ce的光谱价态大于 3.00、小于 3.12;

[0023]

2)高居里温度磁体:采用合金a与c、或b与c、或d与c、或a与b与c、或a与c与d、或b与c与d得到;其中,a与c的复合磁体中,多钴主相的质量百分比为3wt.%~80wt.%;在b与c、或d与c的复合磁体中,多铁永磁相的质量百分比为3wt.%~60wt.%;

[0024]

3)耐腐蚀磁体:采用合金a与d、或b与d、或c与d、或a与b与d、或a与b与c与d得到,其中,复合磁体中多铁永磁相的质量比为0.5wt.%~40wt.%。

[0025]

复合磁体最终化学成分其质量百分比为:(nd1‑

a

ce

a

)

x1

fe

bal

b

y1

tm

z1

,tm选自ga,co,cu,al中的一种或几种,其中a为0.1~0.9,x1为29~31,y1为0.7~0.1.0,z1为0.5~0.8;,当a为0.2时,即其中20wt.%的nd被ce替代,得到的高ce含量高磁能积磁体。

[0026]

所述高居里温度磁体中,k1(c)/k1(a)为0.360~0.908。

[0027]

所述第一永磁相为re

‑

fe

‑

b永磁相,第二永磁相为含re或不含re具有不同功能的多铁和多钴的双/多永磁主相,且复合磁体的主相成分比为[re

‑

fe

‑

m

‑

b]

x

[(re’,nd)

‑

fe

‑

tm

‑

co

‑

b]

y

[zo

‑

fe2o3]1‑

x

‑

y

,其中0<x≤1、0≤y≤1,x y≤1,z为ba和sr,即最终磁体为:

[0028]

(1)re

‑

fe

‑

b和(re”,ce)

‑

fe

‑

b双或多永磁主相磁体,其各向异性场的分布范围为26≤ha≤73,该双或多永磁磁体的主相晶粒的各向异性场分布比例为1.114~2.900,磁晶各向异性常数k1(a)和k1(b)的比值范围为1.152~2.950,调控该磁体中ce的光谱价态大于 3.00、小于 3.12;

[0029]

(2)re

‑

fe

‑

b永磁相、多铁永磁相、多钴永磁相中的至少任意两种或三种的组合,re

‑

fe

‑

b永磁相和多钴永磁相其磁晶各向异性常数k1(a)和k1(c)的比值范围k1(a)/k1(c)为0.95~1.29;re

‑

fe

‑

b永磁相和多铁永磁相其磁晶各向异性常数k1(a)和k1(d)的比值范围k1(a)/k1(d)为5.13~15.31。

[0030]

一种由多个永磁主相功能基元组装的复合磁体的制备方法,通过配料、熔炼、制备速凝片、氢破、混粉、取向成型、压制、烧结和热处理步骤制备,具体各个步骤如下:

[0031]

配料:按照第一原料和第二原料的成分分别配制金属原料;

[0032]

熔炼:将配制好的金属原料,按照中频感应熔炼速凝炉坩埚的温区将各种金属原料进行选择性的放置,对感应速凝炉进行至少两次真空度至少达到5

×

10

‑2pa以上的高纯氩气洗气,并使洗气之后的感应速凝炉的炉内气压达到8

×

10

‑2至3

×

10

‑2mpa的气氛,之后进行预加热使所有金属熔化,再经电磁搅拌使钢液充分熔化且均匀,然后进行电磁精搅拌;

[0033]

制备速凝片:将钢液浇等量地浇注到线速度为0.5m/s~8m/s的水冷铜棍上,并制成平均厚度为0.1mm~0.9mm的速凝片,且速凝片的枝晶分布均匀且间隔范围为1.1~3.2μ

m;

[0034]

氢破:将制得的速凝片进行保压的氢破碎处理,待吸氢阶段完成后冷却至室温再对其进行温度为300℃~800℃时长为1h~10h的高温脱氢热处理,将制得的氢破碎磁粉在保护气体下将润滑剂与粗破碎磁粉按照3ml/kg~7ml/kg的比例分别进行混合,磁粉的粒度范围为在1μm~6μm;

[0035]

混粉:根据不同高ce含量磁体成分设计,将不同ce含量种磁粉进行混合,随后将混合完成的磁粉按照3ml/kg~7ml/kg的比例加入防氧化剂进行二次混合,在混料机中将磁粉低速混合1h~10h;

[0036]

取向成型:在惰性气体保护气氛下,将混合后的磁粉在磁场强度为1.5t~3.0t的磁场中取向成型得到坯体;

[0037]

压制:将上述坯体密封包装后再进行约150mpa~280mpa的冷等静压,压制成生坯;

[0038]

烧结:将压制成型的生坯放入烧结炉中,进行至少两次氩气洗气后,待高真空达到5

×

10

‑3mpa以下后开始烧结,烧结过程中在400℃~950℃保温0.5h~8h致使生坯充分脱氢,待烧结温度达到设定温度960℃~1080℃后保温0.5h~20h,保温结束后立即进行水冷或空冷,直至炉管冷却至室温;

[0039]

热处理:对毛坯进行磁性能,密度等检测后,然后根据需要分别在650℃~960℃和400℃~650℃进行0.5h~10h的回火处理以及针对元素调整所涉及的其他热处理。

[0040]

在配料步骤中,根据改变不同磁粉的种类及其质量比例得到所需磁体的性能如下:

[0041]

含ce永磁主相质量比为20wt.%~80wt.%,其余为第二主相时,得到高磁能积、具性价比的re

‑

fe

‑

b系磁体;

[0042]

多铁的永磁主相质量比为0.5wt.%~40wt.%,其余为第一主相时,得到高电阻、耐腐蚀复合磁体;

[0043]

多钴主相质量比为3wt.%~60wt.%,其余为第一主相时,得到高饱和磁化强度、高力学特性、高居里温度的复合磁体。

[0044]

在熔炼步骤中,钢液经电磁搅拌充分熔化且均匀,且向钢液液面倾洒排渣剂,对钢液中的杂质进行沉淀、悬浮及排气,适当静置,并对钢液液面的杂质、氧化层进行清理。

[0045]

在熔炼步骤中,向炉腔内放置防氧化剂进行隔氧控氧。

[0046]

与现有技术相比,本发明的有益效果在于:

[0047]

1.可与传统nd

‑

fe

‑

b磁体进行同等条件的热处理工艺,并且得到较高磁性能的多功能复合磁体,如具有高电阻、耐腐蚀性、高各向异性场、高饱和磁化强度、高力学特性、高居里温度、耐磨、抗压等性能。

[0048]

2.制备由双或多永磁主相功能基元组装的高性能磁体,仅需改进传统的制备工艺,而不增加额外的制备流程。

附图说明

[0049]

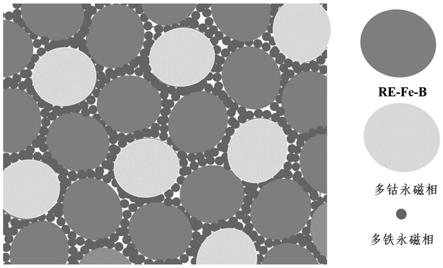

图1为不同ce含量晶粒的扫描电镜示意图;

[0050]

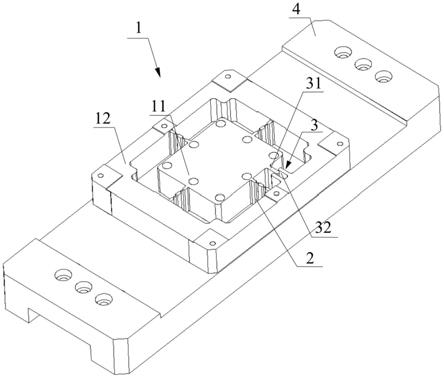

图2为re

‑

fe

‑

b 多铁永磁相或多钴永磁相的复合磁体微观结构示意图;

[0051]

图3为re

‑

fe

‑

b 多铁永磁相 多钴永磁相的复合烧结磁体微观结构示意图;

[0052]

图4为多铁永磁相 re

‑

fe

‑

b或多钴永磁相的复合磁体微观结构示意图;

[0053]

图5为re

‑

fe

‑

b 多铁永磁相 多钴永磁相的复合变形磁体微观结构示意图;

[0054]

图6为ce40,ce50,ce60(即40%、50%、60%的nd被ce替代)磁体室温退磁曲线图。

具体实施方式

[0055]

下面结合附图和实施例对本发明进行进一步说明。

[0056]

本发明的双或多永磁主相功能基元组装的高性能复合磁体,第一主相为re

‑

fe

‑

b永磁相,第二主相为至少一种其他含re或不含re的具有不同功能基元的多铁或多钴的双或多永磁主相。

[0057]

其中,所述第一主相中的re

‑

fe

‑

b具有2:14:1四方晶系晶体结构,不同主相中的re元素可由其中一种功能基元的主相提供,也可由含re液相提供,其中re为sc,y,la,ce,nd,pr,dy,tb,ho稀土元素中的一种或几种。

[0058]

第二主相需要制备两种各向异性场不同的主相基元合金a和b,且它们的各向异性场h

a

(a)和h

a

(b),其比值h

a

(a)/h

a

(b)范围为0.338~0.760或它们的磁晶各向异性常数k1(a)和k1(b)的比值范围k1(a)/k1(b)为0.065~10.11。

[0059]

最终磁体的主要主相基元为含有(nd

x

,re

’1‑

x

)

‑

fe

‑

b、多铁或多钴永磁相,且复合磁体的主相化学成分其质量百分比为[re

‑

fe

‑

m

‑

b]

x

[(re’,nd)

‑

fe

‑

tm

‑

co

‑

b]

y

[zo

‑

fe2o3]1‑

x

‑

y

,即最终的复合磁体可为:

[0060]

(1)re

‑

fe

‑

b和(re’,ce)

‑

fe

‑

b双或多永磁主相磁体,其各向异性场的分布范围为26≤x≤73,该双/多永磁磁体的主相晶粒的各向异性场分布比例为1.30~2.95,磁晶各向异性常数k1(a)和k1(b)的比值范围为1.15~2.29;

[0061]

(2)re

‑

fe

‑

b永磁相、多铁永磁相、多钴永磁相中的至少任意两种或三种的组合。re

‑

fe

‑

b永磁相和多钴永磁相其磁晶各向异性常数k1(a)和k1(b)的比值范围k1(a)/k1(b)为0.360~0.908;re

‑

fe

‑

b永磁相和多铁永磁相其磁晶各向异性常数k1(a)和k1(b)的比值范围k1(a)/k1(b)为0.065~10.11;

[0062]

其中0<x、y<1且x y=1,z为ba和sr,re和re’包括但不限于y,la,ce,nd,pr,sm,dy,tb,ho等稀土元素中的一种或几种,m包括但不限于ga,co,cu,nb,al,ni,cr等过渡金属元素中的一种或几种的原料。

[0063]

所述永磁主相基元为双或多永磁相,而非晶界相或富稀土相。其中不同功能基元的主相具有高电阻,耐腐蚀性,高各向异性场,高饱和磁化强度,高力学特性,高居里温度,耐磨,抗压等特性,不同的永磁主相基元可提供相应的上述功能,如不同主相中的ce元素可由其中一种功能基元的主相提供,也可由含ce液相提供;或由多铁的主相提供高电阻,耐腐蚀性;多钴主相提供高饱和磁化强度,高力学特性,高居里温度等。同时可根据调控不同磁粉的种类及其比例制得所需磁体的性能,如含ce永磁主相的占比达到20wt.%~80wt.%可得到高磁能积的极具性价比的re

‑

fe

‑

b系磁体;多铁的永磁主相的占比达到0.5wt.%~40wt.%可提供高电阻、耐腐蚀复合磁体;多钴主相占比达到3wt.%~60wt.%,其磁晶各向异性常数k1(a)和k1(b)的比值范围k1(a)/k1(b)为0.360~0.908,可提供高饱和磁化强度,高力学特性,高居里温度等。如实施例中所述:所述的多功能永磁基元复合的高ce含量高磁能积磁体,其特征在于,高ce含量永磁基元复合磁体具有较高的磁能积,比如ce占总稀土含

量的40wt.%,最大磁能积(bh)

max

可达到40mgoe以上,ce占总稀土含量的50wt.%,最大磁能积(bh)

max

可达到36mgoe以上。

[0064]

为制备高ce含量高磁能积磁体,本发明提供了制备方法:

[0065]

a)制备两种各向异性场不同的主相基元合金a和b,且它们的各向异性场h

a

(a)和h

a

(b),其比值h

a

(a)/h

a

(b)范围为0.338~0.760或它们的磁晶各向异性常数k1(a)和k1(b)的比值范围k1(a)/k1(b)为0.065~10.11。

[0066]

b)最终磁体的主相基元为含有re

‑

fe

‑

b、多铁和/或多钴永磁相,且复合磁体的主相成分比为[re

‑

fe

‑

tm

‑

b]

x

[(re’,nd)

‑

fe

‑

tm

‑

co

‑

b]

y

[zo

‑

fe2o3]1‑

x

‑

y

,其中0≤x≤1、0≤y≤1,z为ba和sr,re为sc,y,la,ce,nd,pr,sm,dy,tb,ho,ce等稀土元素中的一种或几种,re’为sc,y,la,ce,pr,sm,dy,tb,ho,ce等稀土元素中的一种或几种,tm为ga,co,cu,nb,al,ni,cr等过渡金属元素中的一种或几种的原料。

[0067]

c)将步骤a)或b)中配好的原料进行熔炼:将配制好的金属原料,按照中频感应熔炼速凝炉坩埚的温区将各种金属原料进行选择性的放置,对感应速凝炉进行至少两次真空度至少达到5

×

10

‑2pa以上的高纯氩气洗气,并使洗气之后的感应速凝炉的炉内气压达到8

×

10

‑2至3

×

10

‑2mpa的气氛,之后进行预加热使所有金属熔化,再经电磁搅拌使钢液充分熔化且均匀,向钢液液面倾洒排渣剂,可对钢液中的杂质进行沉淀、悬浮及排气,对钢液液面的杂质、氧化层进行清理,及炉腔内放置防氧化剂进行隔氧控氧,电磁精搅拌之后,将钢液浇等量地浇注到线速度为0.5m/s~8m/s的水冷铜棍上,并制成平均厚度为0.1mm~0.9mm的速凝片,速凝片的枝晶分布均匀且间隔范围为1.1~3.2μm;或将金属原料使用高/中频感应熔炼炉或电弧炉熔炼成成分均匀的合金锭,进行真空快淬炉制备不同转速下的快淬带,研磨成粉末以备热压工艺制备磁体。

[0068]

d)将步骤c)所制得的速凝片进行保压的氢破碎处理,待吸氢阶段完成后冷却至室温再对其进行温度为300℃~800℃时长为1h~10h的高温脱氢热处理,将制得的氢破碎磁粉在保护气体下将润滑剂与粗破碎磁粉按照3ml/kg~7ml/kg的比例分别进行混合,防止在随后的气流磨过程中发生细粉的团聚和氧化现象;气流磨时风选轮的转速度根据原料的不同做相应调整,并且保持稳定的磨室压力,防止超细晶粒以及超大晶粒的出现,以保证磁粉的粒度稳定且接近,磁粉的粒度一般控制在1μm~6μm之间,粒度分布较集中;

[0069]

e)根据不同高ce含量磁体成分设计,将不同ce含量种磁粉进行特定比例的混合,随后将混合完成的磁粉加入防氧化剂按照3ml/kg~7ml/kg的比例进行混合防止在随后的取向压型工艺中氧化,在混料机中将磁粉低速混合1h~10h;

[0070]

f)在惰性气体保护气氛下,将混合磁粉在磁场强度为1.5t~3.0t的磁场中取向成型,将生坯密封包装后再进行约150mpa~280mpa的冷等静压,压制成生坯;

[0071]

g)将成型后的生坯放入烧结炉中,进行至少两次氩气洗气后,待高真空达到5

×

10

‑3mpa以下后开始烧结,烧结过程中在400℃~950℃保温0.5h~8h致使生坯充分脱氢,待烧结温度达到设定温度960℃~1080℃后保温0.5h~20h,保温结束后立即进行水冷或空冷直至炉管冷却至室温;将研磨成粉末的快淬磁粉进行热压或热变形处理;

[0072]

h)对毛坯进行磁性能,密度等检测后,然后根据需要分别在650℃~960℃和400℃~650℃进行0.5h~10h的回火处理以及针对元素调整所涉及的其他热处理,磁体中ce的光谱价态大于 3、小于 3.12。

[0073]

实施例1

[0074]

按上述方法制备复合磁体,制备至少两种不同功能基元的主相的合金(nd,re’)

‑

fe

‑

tm

‑

b与(re”,ce)

‑

fe

‑

tm

‑

b,且它们的各向异性场h

a

的比值范围为1.144~2.700,各向异性常数的比值范围为1.152~2.950,最终磁体的化学成分其质量百分比为(nd

80

ce

20

)

30.00

febalb

0.95

tm

0.70

(tm=ga,co,cu,al),其中20wt.%的nd被ce替代,磁体中ce的光谱价态约为 3.09,得到的高ce含量高磁能积磁体。

[0075][0076]

实施例2

[0077]

按上述方法制备复合磁体,制备至少两种不同功能基元的主相的合金(nd,re’)

‑

fe

‑

tm

‑

b与(re”,ce)

‑

fe

‑

tm

‑

b,且它们的各向异性场h

a

的比值范围为1.144~2.700,各向异性常数的比值范围为1.152~2.950,最终磁体的化学成分其质量百分比为(nd

20

ce

80

)

30.00

febalb

0.95

tm

0.70

(tm=ga,co,cu,al),其中80wt.%的nd被ce替代,磁体中ce的光谱价态约为 3.08,得到的高ce含量高磁能积磁体。

[0078][0079]

实施例3

[0080]

按上述方法制备复合磁体,最终磁体的主要主相基元为含有nd

‑

fe

‑

b和多钴永磁相(re’,nd)

‑

fe

‑

tm

‑

co

‑

b,其磁晶各向异性常数k1(a)/k1(b)的比值范围为0.990~1.260,且化学成分其质量百分比为nd

30.00

febalco

60

b

0.95

tm

0.70

(tm=ga,co,cu,al),fe被60wt.%的co替代,磁体中ce的光谱价态约为 3.09,得到的高ce含量高co磁体。

[0081][0082][0083]

实施例4

[0084]

按上述方法制备复合磁体,最终磁体的主要主相基元为含有(ce

x

,re”1

‑

x

)

‑

fe

‑

b和多钴永磁相re

‑

fe

‑

tm

‑

co

‑

b,其各向异性场h

a

的比值范围为0.470~1.260,磁晶各向异性常数k1的比值范围为0.360~1.260,且最终磁体的化学成分其质量百分比为(nd

80

ce

20

)

30.00

febalco

60

b

0.95

tm

0.70

(tm=ga,co,cu,al),其中20wt.%的nd被ce替代,fe被60wt.%的co替代,磁体中ce的光谱价态约为 3.07,得到的高ce含量高co磁体。

[0085][0086]

实施例5

[0087]

按上述方法制备复合磁体,最终磁体的主要主相基元为含有nd

‑

fe

‑

b和多铁永磁相bao

‑

6fe2o3,其中多铁永磁相占总永磁相质量分数的5%,其磁晶各向异性常数k1(a)和k1(c)的比值范围k1(a)/k1(c)为~15.32,且化学成分其质量百分比为(nd

‑

fe

‑

b)

0.95

(b

a

o

‑

6fe2o3)

0.05

,最终磁体的性能如下:

[0088][0089]

实施例6

[0090]

按权利要求所述方法制备原料及其磁体,最终磁体的主要主相基元为含有(ce

x

,re1‑

x

)

‑

fe

‑

b和多铁永磁相,其中多铁永磁相占总永磁相质量分数的5%,其磁晶各向异性常数k1(a)和k1(b)的比值范围k1(a)/k1(b)为5.31~15.32,且化学成分其质量百分比为(nd

60

ce

40

)

29.2

febalb

0.95

tm

0.70

)

0.9

(sro

‑

6fe2o3)

0.1

,磁体中ce的光谱价态约为 3.07,最终磁体的性能如下:

[0091][0092]

实施例7

[0093]

按权利要求所述方法制备原料,采用热压/热变形或短时间高温烧结的工艺制备磁体,也可针对材料的特点采取相应的热处理工艺,最终磁体的化学成分其质量百分比为((nd

60

ce

40

)

29.2

febalb

0.95

tm

0.70

)

0.6

(sro

‑

6fe2o3)

0.2

[nd

30

febaltm

0.7

co

40

b

0.95

]

0.2

主要主相(永磁)基元为含有(ce

x

,re1‑

x

)

‑

fe

‑

b、多铁永磁相和多钴永磁相,其中多铁永磁相占总主相质量分数的20%且40wt.%的nd被ce替代,40wt.%的fe被co替代时,磁体中ce的光谱价态约为 3.08,得到的多功能永磁基元复合的高ce含量高磁能积磁体,性能如下:

[0094][0095]

实施例8

[0096]

按权利要求所述方法制备原料,采用热压/热变形或短时间高温烧结的工艺制备

磁体,也可针对材料的特点采取相应的热处理工艺,最终磁体的化学成分其质量百分比为(nd

29.2

febalb

0.95

tm

0.70

)

0.6

(sro

‑

6fe2o3)

0.2

[nd

30

febaltm

0.7

co

40

b

0.95

]

0.2

,主要主相(永磁)基元为含有nd

‑

fe

‑

b、多铁永磁相和多钴永磁相,其中多铁永磁相占总主相质量分数的20%且40wt.%的fe被co替代时,磁体中ce的光谱价态约为 3.09,得到的多功能永磁基元复合的高ce含量高磁能积磁体,性能如下:

[0097][0098]

实施例9

[0099]

按权利要求所述方法制备原料,采用热压/热变形或短时间高温烧结的工艺制备磁体,也可针对材料的特点采取相应的热处理工艺,最终磁体的化学成分其质量百分比为:(nd

29.2

febalb

0.95

tm

0.70

)

0.5

((nd

60

ce

40

)

29.2

febalb

0.95

tm

0.70

)

0.1

[0100]

(sro

‑

6fe2o3)

0.2

[nd

30

febaltm

0.7

co

40

b

0.95

]

0.2

,主要主相(永磁)基元为含有nd

‑

fe

‑

b、(nd,ce)

‑

fe

‑

b、多铁永磁相和多钴永磁相,其中多铁永磁相占总主相质量分数的20%,且40wt.%的fe被co替代时,磁体中ce的光谱价态约为 3.10,得到的多功能永磁基元复合的高ce含量高磁能积磁体,性能如下:

[0101]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。