1.本发明属于原油结蜡测试设备技术领域,尤其是涉及一种原油结蜡冷指自动测试装置及其测试方法。

背景技术:

2.在原油开采及管道输送过程中,由于压力、温度环境条件的变化,原油中的蜡、沥青质及胶质会沉积在管壁上,使原油的输送阻力增大。管道输送原油过程中的沿程阻力由原油与壁面、原油体相质点之间两部分的摩擦阻力组成。在流体润湿管内壁的条件下,不论流态是层流还是紊流,都存在层流边界层,最大的流速梯度集中在管壁附近,而且形成较大的剪切力,这是原油在管道中流时阻力的主要来源。而壁面剪切力的大小取决于所输送的原油特性和原油与固体壁面间的相互作用力,管壁与流体分子之间的吸引力越强,由壁面引起的摩擦阻力损失越大。

3.含蜡原油是一种复杂的混合体系,它主要由蜡、胶质、芳香烃、沥青质和轻烃组分组成。当温度较高时,原油中的蜡组分处于溶解状态,原油呈现牛顿流体流变性质,随着温度的降低,蜡组分逐渐结晶并析出,原油粘度随之增大,并且具有非牛顿流体的特性。当蜡晶析出的量达到2%-3%时,便可形成三维网状结构,阻碍原油流动,导致原油整体失去流动性并凝固。

4.以上的蜡沉积过程给管道输送含蜡原油带来了一系列问题,管路的有效内径减少,输送压力增大,管道输送能力降低,清管频率增加,甚至造成蜡堵事故。而且管输含蜡原油在较低出站油温和低输量运行情况下,容易出现流型和流态的变化,这会影响管道的压降,增加管道的运行成本。

5.综上所述,蜡沉积问题是影响管道安全、经济、高效运行的一个重要问题,因此开展蜡沉积的研究对节约管道运行费用,确保管道安全输送有着显著的现实意义。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种原油结蜡冷指自动测试装置。

7.本发明的另一个目的在于提供一种基于上述原油结蜡冷指自动测试装置的测试方法。

8.本发明的上述技术目的是通过以下技术方案予以实现。

9.一种原油结蜡冷指自动测试装置,包括样品筒、内筒组件、冷却管组件、液体循环器、搅拌器、测温系统、测蜡系统、人机界面及控制器。

10.所述样品筒,为开口朝上的双层平底结构,包括样品筒外层、样品筒内层和设置在样品筒上端口的筒盖;所述外层用于盛放加热介质,其中加热介质可以是导热油或者水;所述内层用于盛放原油样品;所述样品筒上端部和下端部的外壁上分别设置有进液口和排液口,分别与液体循环器的出口和入口连接,用于在样品筒外层中形成循环油浴或水浴,对样品筒内层中的原油样品进行加热,从而控制样品筒内层中原油样品的温度;所述筒盖选用

不锈钢材质制成。

11.所述内筒组件,设置在筒盖的下表面且悬空置于样品筒内层的上部,用于盛放冷却介质以使样品筒内层盛放的原油样品中的蜡在内筒组件外壁的壁面上凝结形成蜡指,所述冷却介质可选用水或导热油。

12.所述冷却管组件,为设置在内筒组件内部的u形冷却管,且u形冷却管的两端贯穿筒盖并分别与液体循环器的出口和入口连接,用于在冷却管组件中形成循环油浴或水浴,对内筒组件中的不流动的冷却介质进行冷却,从而调节内筒组件的壁面温度,进而凝结样品筒内层中原油样品散发出的蜡,凝固形成蜡指。冷却管组件中形成的循环油浴或水浴的温度低于样品筒外层中形成的循环油浴或水浴的温度。

13.所述搅拌器,设置在筒盖上且悬空置于样品筒内层,用于对样品筒内层盛放的原油样品进行搅拌以产生一定的剪切应力。

14.所述测温系统,包括分别设置于样品筒内层和内筒组件内部的温度传感器,所述温度传感器的上端均安装在筒盖上,用于实时监测样品筒内层盛放的原油样品的温度和内筒组件的壁面蜡指温度。

15.所述测蜡系统,包括设置于内筒组件外壁上的测距传感器,用于实时监测内筒组件外壁的蜡指厚度。

16.所述人机界面及控制器,分别与液体循环器、搅拌器、测温系统、测蜡系统连接,并与外接终端服务器连接,用于使用户控制液体循环器、搅拌器的工作状态,用于接收测温系统、测蜡系统的实时监测数据,用于向用户显示并向外接终端服务器传输液体循环器、搅拌器、测温系统、测蜡系统的相关数据。

17.所述液体循环器为高精度程控循环致冷器,用于控制原油温度和结蜡环境温度,以模拟现场实际的结蜡环境,从而达到控制油温和内筒壁面处温度的目的。

18.进一步地,所述内筒组件包括对称设置在筒盖中心轴线两侧的第一内筒和第二内筒,所述第一内筒和第二内筒均选用石英旋扣玻璃管,可通过专用卡具法兰固定放置在样品筒内层中,防止原油样品在实验过程中喷出;所述冷却管组件包括分别设置在第一内筒和第二内筒内部的第一冷却管和第二冷却管,所述第一冷却管和第二冷却管均选用u型无缝螺旋型管材料;所述测温系统的温度传感器为分别设置在样品筒内层、第一内筒、第二内筒内部的第一温度传感器、第二温度传感器、第三温度传感器,所述第一温度传感器、第二温度传感器、第三温度传感器均选用pt白金温度传感器;所述测蜡系统的测距传感器为分别设置在第一内筒和第二内筒下端部外壁上的第一测距传感器和第二测距传感器。

19.进一步地,所述第一内筒的长度不小于第二内筒的长度,且第一内筒和第二内筒的外壁直径、内壁直径均相同;优选地,所述第一内筒的长度大于第二内筒的长度;所述第一冷却管和第二冷却管的尺寸分别与第一内筒和第二内筒的尺寸相适配。若仅设有一个内筒,因其筒壁面积有限,使得蜡指凝固不均匀,且若一旦内筒损坏就无法使用本装置,需要重新更换内筒后再使用;而两个对称设置且不同长度的第一内筒和第二内筒,不仅可提高蜡指凝固的均匀性,更有利于保证蜡指凝固的稳定性,不同高度的内筒可收集更广温度范围的蜡指来凝固,有利于原油结蜡的研究。另外,第一冷却管和第二冷却管可通过液体循环器设置为不同的温度,从而能使原油样品中不同析蜡点的蜡尽可能地全部析出,凝固在第一内筒和第二内筒的外壁上,进一步保证测试结果的准确性。

20.进一步地,所述样品筒上端口与筒盖之间设置有密封件,用于确保样品筒的密封性,所述密封件为硅胶平面密封件。

21.进一步地,所述搅拌器在筒盖的中心轴线上从上到下依次包括搅拌电机、旋转轴和搅拌桨,所述旋转轴贯穿筒盖,且旋转轴的上端与搅拌电机的输出端连接,旋转轴的下端与搅拌桨连接,所述搅拌桨下端设置有桨叶,所述搅拌电机与人机界面及控制器连接。

22.进一步地,所述旋转轴上设有扭矩传感器和速度调节器,所述扭矩传感器和速度调节器均与人机界面及控制器连接,用以控制搅拌器的扭矩和剪切力。搅拌器主要用来使搅拌桨产生高速旋转,使得第一内筒和第二内筒外壁处的原油样品处于一定的剪切强度下,此时第一内筒和第二内筒外壁上将会有蜡沉积产生并逐渐形成一层蜡指。

23.进一步地,所述原油结蜡冷指自动测试装置还包括设置在样品筒的外部的升降系统,用于控制筒盖的开合;所述升降系统从上到下依次包括伺服电机、机架、传动丝杆和连接臂,所述伺服电机的输出端与传动丝杆的上端连接;所述传动丝杆贯穿机架设置,且传动丝杆的下端固定在机架上;所述连接臂垂直于传动丝杆设置,且连接臂的一端通过螺母与传动丝杆螺纹传动连接,连接臂的另一端与筒盖固定连接;所述人机界面及控制器连接与伺服电机连接,用于控制所述升降系统的工作状态。

24.具体地,机架包括竖直设置的两个导杆,在导杆上端设有一套头,导杆下端固定在长方体的台面上,台面用于支撑并固定整个升降系统,在套头与台面之间还设有一加固板,所述加固板设置在导杆的下端部,传动丝杆的下端贯穿套头和加固板的中心位置并与套头和加固板通过螺纹固定可旋转连接;连接臂的一端设有螺母,所述螺母套扣在传动丝杆外径上,可在传动丝杆上带动连接臂进行螺纹传动移动,连接臂的另一端与筒盖的外缘焊接固定连接;升降系统接通电源后,打开开关,伺服电机开始工作,通过伺服电机带动传动丝杆进行正反方向旋转,传动丝杆带动连接臂上的螺母进行上下移动,从而控制筒盖升降,进而自动控制样品筒的开启和盖合。

25.进一步地,进液口和排液口错位设置在样品筒的外侧壁上且与升降系统错开设置,目的是在灌装或排出样品筒外层中的加热介质时,操作空间大,相互独立且互不影响操作,同时亦不被升降系统的位置所干涉。

26.进一步地,所述原油结蜡冷指自动测试装置还包括底座,所述样品筒和升降系统并排设置在底座上;所述样品筒的下端面和底座之间还设置有固定台,所述固定台上表面设置有凹槽,所述凹槽的形状与样品筒下表面的形状相适应,用于固定样品筒,防止其活动,影响蜡指凝固。

27.通过本发明的原油结蜡冷指自动测试装置可得到原油样品的下述相关参数:测试过程中原油样品的温度,第一内筒的温度(即:在第一内筒外壁发生蜡指凝固的第一冷指温度),第二内筒的温度(即:在第二内筒外壁发生蜡指凝固的第二冷指温度),第一内筒外壁的蜡指厚度(即:第一蜡指厚度),第二内筒外壁的蜡指厚度(即:第二蜡指厚度),搅拌器的扭矩数据,测试时间(即:结蜡冷指时间)等,进而推算出结蜡率等数据,再结合后续其他测试过程,综合评价原油中的蜡沉积情况。

28.基于上述原油结蜡冷指自动测试装置的测试方法,包括以下过程:

29.将原油样品放置在样品筒内层中,并在样品筒外层中放置一定量的加热介质,然后将进液口、排液口分别与液体循环器的出口、入口连接,在样品筒外层中形成一定温度的

循环油浴或水浴,通过循环油浴或水浴来控制样品筒内层中原油的温度;在内筒组件中放置一定量的冷却介质,并将冷却管组件与液体循环器的出口、入口连接,在内筒组件中形成一定温度的循环油浴或水浴,对内筒组件中不流动的冷却介质进行冷却,从而调节内筒组件外壁的温度;启动搅拌器,使样品筒内的原油样品产生高速旋转,使原油样品在一定剪切应力和油壁温差下进行结蜡冷指;进行结蜡冷指的过程中,测温系统实时监测样品筒内层盛放的原油样品的温度和内筒组件的壁面蜡指温度,测蜡系统实时监测内筒组件外壁的蜡指厚度,然后将相关数据传输给人机界面及控制器,并通过人机界面及控制器向用户显示并向外接终端服务器传输液体循环器、搅拌器、测温系统、测蜡系统的相关数据。

30.与现有技术相比,本发明的原油结蜡冷指自动测试装置的结构简单且易于控制,自动化程度高,可模拟原油在一定剪切应力和油壁温差下的结蜡情况,能够自动检测原油结蜡冷指过程,能够更准确地知道内筒结蜡壁面温度对蜡沉积的影响,在管道安全输送含蜡原油领域有着显著的现实意义。

附图说明

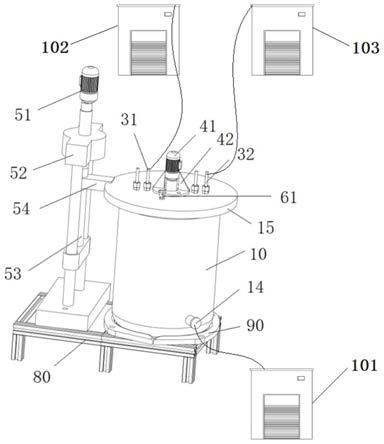

31.图1是本发明原油结蜡冷指自动测试装置的立体图;

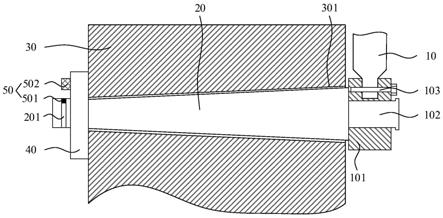

32.图2是本发明原油结蜡冷指自动测试装置的剖视图;

33.图3是本发明原油结蜡冷指自动测试装置的俯视图;

34.附图标记:

35.10-样品筒,11-样品筒外层,12-样品筒内层,13-进液口,14-排液口,15-筒盖,21-第一内筒,22-第二内筒,31-第一冷却管,32-第二冷却管,41-搅拌电机,42-旋转轴,43-搅拌桨,51-伺服电机,52-机架,53-传动丝杆,54-连接臂,61-第一温度传感器,62-第二温度传感器,63-第三温度传感器,71-第一测距传感器,72-第二测距传感器,80-底座,90-固定台,101-第一液体循环器,102-第二液体循环器,103-第三液体循环器。

具体实施方式

36.以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.如图1至3所示,本发明的一种原油结蜡冷指自动测试装置,包括样品筒10、内筒组件、冷却管组件、液体循环器、搅拌器、测温系统、测蜡系统、人机界面及控制器(图中未示出)、底座80。

38.所述人机界面及控制器,分别与液体循环器、搅拌器、测温系统、测蜡系统连接,并与外接终端服务器连接,用于使用户控制液体循环器、搅拌器的工作状态,用于接收测温系统、测蜡系统的实时监测数据,用于向用户显示并向外接终端服务器传输液体循环器、搅拌器、测温系统、测蜡系统的相关数据。

39.所述液体循环器为3台高精度程控循环致冷器,分别为第一液体循环器101、第二液体循环器102、第三液体循环器103,用于控制原油温度和结蜡环境温度,以模拟现场实际的结蜡环境,从而达到控制油温和内筒壁面处温度的目的。其中,温度控制范围:0~200℃,升温速率3℃/min,温度控制精度

±

1℃,温度显示精度:

±

0.1℃。温度控制器选用微电脑pid控制,过热防护传感器为k型热电偶,加热器为k型热电偶。

40.所述样品筒10,为开口朝上的双层平底结构,包括样品筒外层11、样品筒内层12进液口13、排液口14和设置在样品筒10上端口的筒盖15;所述外层11用于盛放加热介质,其中加热介质是导热油;所述内层12用于盛放原油样品;所述进液口13和排液口14分别设置在样品筒10上端部和下端部的外壁上,分别与第一液体循环器101的出口和入口连接,用于在样品筒外层11中形成循环油浴,对样品筒内层12中的原油样品进行加热,从而控制样品筒内层12中原油样品的温度;所述筒盖15选用不锈钢材质制成,筒盖15与样品筒10上端口之间设置有硅胶平面密封件,用于确保样品筒10的密封性。进液口13和排液口14错位设置在样品筒10的外侧壁上且与升降系统错开设置,目的是在灌装或排出加热介质时,操作空间大,相互独立且互不影响操作,同时亦不被升降系统的位置所干涉。样品筒10的尺寸可根据需要而定,在此不做具体限制。

41.所述内筒组件包括对称设置在筒盖15中心轴线两侧的第一内筒21和第二内筒22,用于盛放冷却介质以使样品筒内层12盛放的原油样品中的蜡在内筒组件外壁的壁面上凝结形成蜡指,所述冷却介质为导热油;所述第一内筒21和第二内筒22均选用石英旋扣玻璃管,上端均设置在筒盖15的下表面且悬空置于样品筒内层12的上部;第一内筒21和第二内筒22通过专用卡具法兰固定放置在样品筒内层12中,防止原油样品在实验过程中喷出,对于卡具法兰可根据实际需要设定,在此不做具体限制,不再详述。所述第一内筒21的长度大于第二内筒22的长度,且第一内筒21和第二内筒22的外壁直径、内壁直径均相同。若仅设有一个内筒,因其筒壁面积有限,使得蜡指凝固不均匀,且若一旦内筒损坏就无法使用本装置,需要重新更换内筒后再使用;而两个对称设置且不同长度的第一内筒21和第二内筒22,不仅可提高蜡指凝固的均匀性,更有利于保证蜡指凝固的稳定性,不同高度的内筒可收集更广温度范围的蜡指来凝固,有利于原油结蜡的研究。

42.所述冷却管组件包括分别设置在第一内筒21和第二内筒22内部的第一冷却管31和第二冷却管32,所述第一冷却管31和第二冷却管32均为u型无缝螺旋型管,u型无缝螺旋型管的两端贯穿筒盖15;所述第一冷却管31的两端分别与第二液体循环器102的出口和入口连接,所述第二冷却管32的两端分别与第三液体循环器103的出口和入口连接,用于分别在第一内筒21和第二内筒22中形成循环油浴,分别对第一内筒21和第二内筒22中的不流动的冷却介质进行冷却,从而分别调节第一内筒21和第二内筒22的壁面温度,进而凝结样品筒内层12中原油样品散发出的蜡,凝固形成蜡指;其中,分别通过第二液体循环器102和第三液体循环器103调节第一冷却管31和第二冷却管32的温度为30℃和25℃。所述第一冷却管31和第二冷却管32的尺寸分别与第一内筒21和第二内筒22的尺寸相适配。在本实施例中,所述第一冷却管31和第二冷却管32均选用u型无缝螺旋型管材料;第一内筒21尺寸为d35*150mm,壁厚约为2mm;第二内筒22尺寸为d35*100mm,壁厚约为2mm;相应地,第一冷却管31尺寸为d15*600mm,第二冷却管32尺寸为d15*400mm。

43.所述搅拌器设置在筒盖15的中心轴线上且悬空置于样品筒内层12,用于对样品筒内层12盛放的原油样品进行搅拌以产生一定的剪切应力。所述搅拌器从上到下依次包括搅拌电机41、旋转轴42和搅拌桨43,所述搅拌电机41与人机界面及控制器连接,所述旋转轴42贯穿筒盖15,且旋转轴42的上端与搅拌电机41的输出端连接,旋转轴42的下端与搅拌桨43连接,所述搅拌桨43下端设置有桨叶,桨叶的剪切力可通过人机界面及控制器进行参数设置对蜡结晶。在本实施例中,搅拌电机41选用功率为ac220v、2.2kw、2880r/min的电机;其

中,所述旋转轴42上设有扭矩传感器(图中未示出)和速度调节器(图中未示出),所述扭矩传感器和速度调节器均与人机界面及控制器连接,用以控制搅拌器的扭矩和剪切力,扭矩传感器的量程为

±

100mnm,测量精度为

±

0.1mnm,速度调节器的旋转速度调节范围为0-80r/min,即可满足需要。搅拌器主要用来使搅拌桨43产生高速旋转,使得第一内筒21和第二内筒22外壁处的原油样品处于一定的剪切强度下,此时第一内筒21和第二内筒22外壁上将会有蜡沉积产生并逐渐形成一层蜡指。

44.所述升降系统设置在样品筒10的外部,用于控制筒盖15的开合;所述升降系统从上到下依次包括伺服电机51、机架52、传动丝杆53和连接臂54,所述伺服电机51的输出端与传动丝杆53的上端连接;所述传动丝杆53贯穿机架52设置,且传动丝杆53的下端固定在机架52上。所述机架52包括竖直设置的两个导杆,在导杆上端设有一套头,导杆下端固定在长方体的台面上,台面用于支撑并固定整个升降系统,在套头与台面之间还设有一加固板,所述加固板设置在导杆的下端部,传动丝杆53的下端贯穿套头和加固板的中心位置并与套头和加固板通过螺纹固定可旋转连接。连接臂54的一端设有螺母,所述螺母套扣在传动丝杆53外径上,可在传动丝杆53上带动连接臂54进行螺纹传动移动,连接臂54的另一端与筒盖15的外缘焊接固定连接,所述连接臂54垂直于传动丝杆53设置。所述人机界面及控制器连接与伺服电机51连接,用于控制所述升降系统的工作状态。升降系统接通电源后,打开开关,伺服电机51开始工作,通过伺服电机51带动传动丝杆53进行正反方向旋转,传动丝杆53带动连接臂54上的螺母进行上下移动,从而控制筒盖15升降,进而自动控制样品筒10的开启和盖合。

45.所述测温系统包括分别设置于样品筒内层12和内筒组件内部的温度传感器,所述温度传感器的上端均安装在筒盖15上,用于实时监测样品筒内层12盛放的原油样品的温度和内筒组件的壁面蜡指温度。所述测温系统的包括分别设置在样品筒内层12、第一内筒21、第二内筒22内部的第一温度传感器61、第二温度传感器62、第三温度传感器63,三个温度传感器的上端均固定安装在筒盖15上,分别用于控制样品筒内层12盛放的原油样品的温度和第一内筒组21、第二内筒22的壁面蜡指温度;所述第一温度传感器61、第二温度传感器62、第三温度传感器63均选用pt白金温度传感器。

46.所述测蜡系统包括分别设置在第一内筒21和第二内筒22下端部外壁上的第一测距传感器71和第二测距传感器72,用于实时监测第一内筒组21、第二内筒22外壁的蜡指厚度。在本实施例中,第一测距传感器71和第二测距传感器72均选用型号为lj-g200。

47.所述底座80设置在样品筒10的下方,样品筒10和升降系统并排设置在底座80上;所述样品筒10的下端面和底座80之间还设置有固定台90,所述固定台90上表面设置有凹槽,所述凹槽的形状与样品筒10下表面的形状相适应,用于固定样品筒10,防止其活动,影响蜡指凝固。

48.基于上述原油结蜡冷指自动测试装置的测试方法,包括以下过程:

49.将原油样品放置在样品筒内层12中,并在样品筒外层11中放置一定量的导热油,然后将进液口13、排液口14分别与第一液体循环器101的出口、入口连接,在样品筒外层11形成一定温度的循环油浴,通过循环油浴来控制样品筒内层12中原油的温度;在第一内筒21和第二内筒22中分别放置一定量的导热油,并将第一冷却管31的两端分别与第二液体循环器102的出口和入口连接,将第二冷却管32的两端分别与第三液体循环器103的出口和入

口连接,从而分别在第一内筒21和第二内筒22中形成一定温度的循环油浴(其中,第二冷却管32中形成的循环油浴的温度低于第一冷却管31中形成的循环油浴的温度,且均低于样品筒外层11中形成的循环油浴的温度),分别对第一内筒21和第二内筒22内不流动的导热油进行冷却,进而调节第一内筒21和第二内筒22外壁温度;启动搅拌器,使样品筒10内的原油样品产生高速旋转,使原油样品在一定剪切应力和油壁温差下进行结蜡冷指;用户通过人机界面及控制器调控液体循环器的温度、搅拌器的转速和扭矩等;所述人机界面及控制器接收测温系统实时测得的测试过程中原油样品的温度、第一内筒的温度(即:在第一内筒外壁发生蜡指凝固的第一冷指温度)、第二内筒的温度(即:在第二内筒外壁发生蜡指凝固的第二冷指温度),接收测蜡系统实时测得的第一内筒外壁的蜡指厚度(即:第一蜡指厚度)、第二内筒外壁的蜡指厚度(即:第二蜡指厚度);同时,所述人机界面及控制器向用户显示并向外接终端服务器传输以上数据以及搅拌器的扭矩数据、测试时间(即:结蜡冷指时间)等,通过外接终端服务器中的相关检测软件进行实时分析,从而准确地反应实际剪切应力值对原油结蜡的影响、更准确地知道结蜡壁面温度对蜡沉积的影响推算出结蜡率等数据,再结合后续其他测试过程,综合评价原油中的蜡沉积情况;另外,推算出结蜡率等数据,再结合后续其他测试过程,综合评价原油中的蜡沉积情况。

50.本实施例具有结构简单且易于控制,自动化程度高的特点,可模拟原油在一定剪切应力和油壁温差下的结蜡情况,能够自动检测原油结蜡冷指过程,更准确地知道内筒结蜡壁面温度对蜡沉积的影响。

51.本发明公开和提出的方法,本领域技术人员可通过借鉴本文内容,适当改变条件路线等环节实现,尽管本发明的方法和制备技术已通过较佳实施例子进行了描述,相关技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和技术路线进行改动或重新组合,来实现最终的制备技术。特别需要指出的是,所有相类似的替换和改动对本领域技术人员来说是显而易见的,他们都被视为包括在本发明精神、范围和内容中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。