1.本公开涉及热管理功能材料,具体的是一种功能填料、应用该功能填料的热界面材料及其制备方法。

背景技术:

2.由于5g移动通信技术与集成电路制造工艺进一步发展,现代化电子设备正朝着高工作频率与小型化趋势发展。但是高集成度伴随着高功率密度会加速核心电子设备的老化过程,并引发一系列热管理领域的严重问题。此外,部分射频芯片工作产生的复杂电磁波不仅会影响相邻电子模块的工作也会对人体健康产生危害,且因为目前多数电磁屏蔽材料通过将电磁波吸收反射并转化为热能的方式以达成电磁屏蔽目的,然而这类电磁屏蔽材料忽视了电磁能转化过程中产生的大量积热问题。即使能够达成电磁屏蔽要求,但转化而成的热能大量积聚,仍会对电子器件造成严重危害。所以,在考虑电磁屏蔽效能的同时亦需兼顾到材料的热管理性能,为此要求具体应用的材料具有高的热导率及抗电磁屏蔽性能。

3.相比于传统金属基电磁屏蔽材料和热管理材料,聚合物材料因其可加工性、轻质量、抗腐蚀性而吸引了大量关注。然而,聚合物的低本征热导率(0.1~0.5 w m

‑

1 k

‑1)及低电磁屏蔽效能(10~20%)仍然从很大程度上限制了其在热管理及电磁屏蔽耦合领域的广泛应用。

4.第一方面,现有热管理材料在热管理方面存在的问题是,在材料的装配过程中因为材料特性而引发的装配热阻也是影响材料实际效果的一大重要因素。在实际应用中,当散热槽与热源设备直接接触时,由于不充分的粘接界面会产生大量微区空隙,由于空气热导率极低(约0.023 w m

‑

1 k

‑1),从而会产生不可忽略的界面热阻。

5.当前许多研究采用的树脂基材并不具有柔韧性与应用界面粘接性能,因此即使获得一定程度上导热的增强但仍未解决实际应用中由于装配产生界面热阻的核心问题。例如,环氧树脂类导热材料成型后不具有柔性特征,那么在装配过程中将无法保证散热槽与热源的充分接触,导致大量微区空隙无法有效填充,最终会极大程度影响实际热管理性能。因此,开发能够填充微区空隙的柔性热界面材料是解决这一问题较为实际的方案。

6.第二方面,现有热管理材料在抗电磁屏蔽方面, 较为通用的方法是采用在聚合物基质内引入功能填料从而提升导热性能与电磁屏蔽效能,但由于普通的混合熔融成型无法有效解决高界面热阻问题,且很难构建取向发达的层状填料网络用以提升热量传输效率与电磁屏蔽效能。因此,亟需开发兼具卓越导热性能与电磁屏蔽效能的柔性热界面材料用以高效解决集成电路元件积热耗散、高频电磁波污染及实际热界面应用粘接的多重耦合问题。

7.第三方面,当前热管理材料中使用的功能填料,部分研究采用化学气相沉积法、等离子体气相沉积法、冰模板法等工艺制备功能填料,但这些工艺技术由于成本高昂且工艺复杂因而无法大规模实际应用。尽管目前有一些研究尝试采用过渡金属碳氮化物(mxene)用作功能填料以提升热界面材料的电磁屏蔽性能,但高纯度的过渡金属碳氮化物合成过程

繁杂且成本极高,无法大量应用以协同增强热界面材料的导热性能。利用上述方法所得热界面材料大部分热导率低于20 w m

‑

1 k

‑1同时缺乏理想的电磁屏蔽能力,因此很难满足当前对热界面材料轻质、高导热、高电磁屏蔽的多重需求。

8.第四方面,传统的机械搅拌混合很难将高粘度的高分子基体与功能填料均匀混合,实际操作过程中往往造成填料聚集且分布不均的问题,这在成型过程中将会造成纳微结构中存在大量空隙,引发微区界面缺陷从而导致材料整体力学性能的下降。

9.因此,上述各种技术难题导致了无法在热界面材料中获得柔性特征、导热性能及电磁屏蔽效能的多重耦合平衡。

技术实现要素:

10.有鉴于此,本公开提供一种改性石墨基功能填料及应用该填料的热界面材料,解决现有热界面材料因无法达成柔性特征、导热性能及电磁屏蔽效能的多重耦合平衡以致其应用受限的问题。

11.另外,本公开还提供了所述功能填料及所述热界面材料的制备方法。

12.第一方面,所述的改性石墨基功能填料,其特征在于,包括:蠕虫状膨胀石墨,所述蠕虫状膨胀石墨表面具有化学活性镀层;所述化学活性镀层,用于引入活性基团以提高所述蠕虫状膨胀石墨的极性。

13.第二方面,所述的改性石墨基功能填料的制备方法,其特征在于,包括:获取蠕虫状膨胀石墨;将所述蠕虫状膨胀石墨与改性剂于生化缓冲液中进行原位聚合反应以使所述蠕虫状膨胀石墨表面形成化学活性镀层,得到所述改性石墨基功能填料。

14.进一步地,所述化学活性镀层为纳米级化学活性镀层。

15.进一步地,所述蠕虫状膨胀石墨是鳞片石墨、石墨层间化合物、石墨碳管或石墨基碳纤维进行原位热膨胀的产物。

16.所述蠕虫状膨胀石墨保留石墨结构中固有范德华作用力,具有多孔的立体结构。

17.进一步地,所述改性剂是偶联剂;所述生化缓冲液,用于混合所述改性剂及所述蠕虫状膨胀石墨。

18.进一步地,所述改性剂,包括4

‑

(2

‑

氨基乙基)

‑

1,2

‑

苯二酚盐酸盐,乙烯基甲氧基硅烷或氨基乙氧基类硅烷;所述生化缓冲液,包括三羟甲基氨基甲烷盐酸盐与乙醇的混合溶液,异丙醇与氢氧化钠的混合溶液或无水乙醇与氨水的混合溶液;以及/或,所述蠕虫状膨胀石墨:所述生化缓冲液:所述改性剂的质量比为1:100~300:0.2~1.5;以及/或,所述原位聚合反应条件为在室温下机械搅拌12~48h;所述反应酸碱度ph范围: 7~12。

19.进一步地,在所述蠕虫状膨胀石墨表面形成化学活性镀层后,用洗涤剂进行清洗

后进行干燥,获得最终的改性石墨基功能填料。

20.进一步地,所述洗涤剂,包括去离子水、无水乙醇或异丙醇;以及/或,所述干燥方式为冷冻干燥,干燥时间控制在12~72h。

21.第三方面,所述的热界面材料,其特征在于,包括:第一方面所述的改性石墨基功能填料。

22.进一步地,所述热界面材料还包括液态橡胶。

23.进一步地,所述液态橡胶,包括丁腈橡胶、天然橡胶、乙丙橡胶、顺丁橡胶或丁苯橡胶之一或几种的混合。

24.第四方面,所述的热界面材料的制备方法,其特征在于,包括:第三方面所述的液态橡胶和所述改性石墨基功能填料;硫化加成包含所述液态橡胶和所述改性石墨基功能填料的混合物得到所述热界面材料。

25.进一步地,所述混合物的固体质量百分含量为10~40wt%。

26.进一步地,获取所述混合物的方法采用的是真空多阶混合方式。

27.所述真空多阶混合在负压条件下实施,借助不同梯度的混合搅拌作用使混合物分散均匀并协同消除功能填料内部微米级的气隙,促使橡胶基质充分填充于功能填料微区。

28.进一步地,所述混合物还包含硫化促进剂及防老剂;所述硫化促进剂,包括硫磺或2、2'

‑

二硫代二苯并噻唑;所述防老剂,包括2,2,4

‑

三甲基

‑

1,2

‑

二氢化喹啉聚合体(rd) 、 2

‑

硫醇基苯骈咪唑(mb)或6

‑

乙氧基

‑

2,2,4

‑

三甲基

‑

1,2

‑

二氢化喹啉;所述硫化促进剂:所述防老剂:所述液态橡胶的质量比为0.5~2:0.5~2:100。

29.进一步地,所述硫化加成的条件是:在温度120~180

°

c,一次加压6~8mpa,保压1~3min后泄压;二次加压10~12mpa,保压2~5min后泄压;三次加压14~18mpa,保压4~6min后泄压,冷却至常温后脱模。

30.所述硫化加成操作通过梯度压力诱导促使改性石墨基功能填料在橡胶基质内部定向排列,构筑多层取向网络结构;然后借助温度与压力的耦合,强化橡胶链段之间的交联程度,具有提升热界面材料整体的力学性能的作用。

31.进一步地,所述真空多阶混合方式采用的是真空三阶搅拌混合方式;其中,混合时的真空度为

‑

90~100kpa;一阶混合的转速是200~500rpm,搅拌时间为30~60s;二阶混合的转速为600~1200rpm,搅拌时间为60~180s;三阶混合的转速为1500~2500rpm,搅拌时间是120~240s。

32.进一步地,所述真空多阶混合时加入稀释剂;所述稀释剂,包括二甲苯、乙酸乙酯、丙酮或环己酮中的一种或几种;所述稀释剂与所述液态橡胶的质量比为0.3~1.8:1。

33.进一步地,在进行所述硫化加成之前对所述混合物进行通风以使所述稀释剂挥发,所述溶剂挥发过程条件:40~70

°

c,通风静置12~72h。

34.本发明具有如下有益效果:一、本公开热界面材料具有高电磁屏蔽效能

1、本公开的改性石墨基功能填料,通过原位聚合反应在具有蠕虫状立体结构的石墨基材料表面形成纳米级化学活性镀层,该纳米级化学活性镀层可引入氨基、羟基、乙烯基及儿茶酚胺结构等活性基团,这些活性基团的引入可以提高所述蠕虫状膨胀石墨的极性,形成更多的极化中心,通过不对称的电荷分布提供更多的偶极子。偶极子可以吸收电磁能量,自由断裂并旋转,从而加强热界面材料电磁屏蔽效能。

35.本公开的热界面材料制备方法,通过真空多阶混合方式,使液态橡胶与改性石墨基功能填料分散均匀并协同消除改性石墨基功能填料内部微米级的气隙,促使橡胶基质充分填充于功能填料微区;并在硫化操作过程中利用梯度压力诱导,促使改性石墨基功能填料在橡胶基质内部定向排列,构筑多层取向网络结构,提供单位体积内多重界面促使电磁波发生多重反射从而衰减,提高热界面材料电磁屏蔽效能。

36.二、本公开热界面材料具有高导热性能本公开的热界面材料,液态橡胶基质均匀填充于本公开的改性石墨基功能填料的本征空隙中(微区),改性石墨基功能填料的纳米化学活性镀层降低了微区界面(填料

‑

基质)接触热阻的空间密度,强化了微区界面桥接作用。

37.此外,改性石墨基功能填料在橡胶基质内部定向排列构筑的多层取向结构促成了发达的空间导热通路,有助于热流的高效扩散传输从而大幅提升热界面材料的导热性能。

38.硫化处理促使改性石墨基功能填料内部化学键与橡胶基质链段发生加成反应,加强界面桥接作用形成交联网络进一步提升柔韧性及力学性能;优化的柔韧性特征使得热界面材料在应用过程中能够有效填充元件界面的微小气隙,强化装配后的整体传热效果。

39.因为本公开的热界面材料在获得导热性能与电磁屏蔽效能耦合增强的同时,还保证了大多数热界面材料所缺乏的柔性特征与力学性能,进一步拓宽前沿热管理领域的应用范围,在传统热管理领域及新兴综合类热磁耦合射频系统内均具有应用价值;其特有的柔性特征保证了散热模组与产热电子元件的充分接触,大大改善了实际应用中的积热元件界面粘接问题;其出色的热导率超过许多商用热界面材料甚至部分金属合金;同时具备超过99.9999%的电磁屏蔽效能与高达79.0db的电磁屏蔽值,远超目前商用标准所需电磁屏效能(99%);此外,其电磁屏蔽值两倍于部分军工及空天电子设备要求(30db)。本公开在做到导热性能与电磁屏蔽效能协同耦合增强的同时也保持了优异的柔性特征与力学性能。

附图说明

40.通过以下参考附图对本公开实施例的描述,本公开的上述以及其它目的、特征和优点更为清楚,在附图中:图1a为实施例1的石墨基填料的hrtem图;图1b为实施例2的改性石墨基功能填料的hrtem图;由图1a和图1b可以看出,通过本公开所制得的改性石墨基功能填料在经过原位聚合反应后,在石墨基填料表面形成了一层约为3nm厚的化学镀层,引入活性基团后提高了填料的化学亲和力,由衍射斑点图也能看出通过原位聚合处理的填料仍然很好的保留了晶体结构。

41.图2a为实施例1的热界面材料的截面sem图;图2b为实施例2的热界面材料的截面sem图;

图2c为实施例2的热界面材料的高倍率截面sem放大图;由图2b可以看出,通过本公开所制备的热界面材料拥有极佳的面内取向排列,并且形成了多层取向网络结构。这一微结构特征将有利于声子的高效传输,层间紧密接触的改性石墨基功能填料还拥有纳米镀层以降低界面热阻同时带来高导热性能。此外,多层取向网络结构能够在单位体积内提供多重界面促使电磁波发生多阶反射从而达到衰减目的,通过原位聚合反应形成的纳米镀层引入了大量活性基团能够形成更多的极化中心,通过不对称的电荷分布提供更多偶极子。偶极子可以吸收电磁能量,自由断裂并旋转,从而加强电磁屏蔽效能。

42.由图2c可以看出,即使在高倍率sem图中也能观察到较优的面内取向排列并且没有明显界面缺陷;而从图2a中可以看出,缺少纳米活性镀层的石墨基填料与橡胶基体无法充分融合,在制备所得的热界面材料中出现明显空腔与界面缺陷。

43.图3a为实施例2的热界面材料的柔性特征效果图;图3b为实施例2的热界面材料的柔性特征实用性能比较图;由图3a 、3b可以看出,通过本公开方法制备的热界面材料具有较好的柔性特征,能够随意折叠弯曲并具有出色的抗拉强度;能够适应前沿领域热管理领域需求,例如可穿戴器件热管理应用。

44.图4为对比例1

‑

2及实施例1

‑

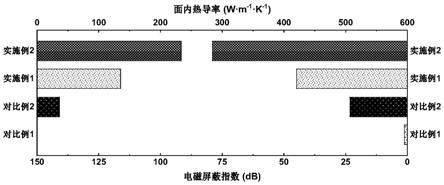

2的面内热导率及电磁屏蔽效能比较图;由图4可以看出,通过本公开方法制备的热界面材料在大幅提升导热性能的同时兼顾到了电磁屏蔽效能的优化。

45.图5为对比例1

‑

2及实施例1

‑

2的力学性能比较图;由图5可以看出,通过本公开方法制备的热界面材料的拉伸强度得到了大幅增强。其中实施例2的拉伸强度相比对比例1获得了近10倍的增强,达到23.3 mpa;并且断裂伸长率也维持在较好水平(> 130%)。

具体实施方式

46.以下基于实施例对本公开进行描述,但是值得说明的是,本公开并不限于这些实施例。在下文对本公开的细节描述中,详尽描述了一些特定的细节部分。然而,对于没有详尽描述的部分,本领域技术人员也可以完全理解本公开。

47.此外,本领域普通技术人员应当理解,所提供的附图只是为了说明本公开的目的、特征和优点,附图并不是实际按照比例绘制的。

48.同时,除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包含但不限于”的含义。

49.对比例1步骤(1):在 30g液态丁腈橡胶、0.06g硫磺、0.06g 2、2'

‑

二硫代二苯并噻唑、0.06g 2,2,4

‑

三甲基

‑

1,2

‑

二氢化喹啉聚合体中加入适量乙酸乙酯,得到液态橡胶混合物;步骤(2):将液态橡胶混合物进行真空多阶混合装配,得到均相混合物;其中,混合时的真空度为

‑

100kpa;一阶混合的转速是500rpm,搅拌时间为45s;二阶混合的转速为1200rpm,搅拌时间为90s;三阶混合的转速1800rpm,搅拌时间是120s。

50.步骤(3):将所得均相混合物置入60

°

c烘箱进行溶剂挥发持续48h,除去残留乙酸乙酯及挥发分,得到固化橡胶;步骤(4):将所得固化橡胶进行硫化处理,在温度150

°

c,一次加压6mpa,保压2min后泄压;二次加压10mpa,保压4min后泄压;三次加压14mpa,保压5min后泄压,冷却至常温后脱模,得到硫化橡胶。

51.对比例2步骤(1):10g液态丁腈橡胶、0.02g硫磺、0.02g 2、2'

‑

二硫代二苯并噻唑 、0.02g 2,2,4

‑

三甲基

‑

1,2

‑

二氢化喹啉聚合体、3g石墨化合物中加入适量乙酸乙酯,得到液态橡胶混合物;步骤(2):将液态橡胶混合物进行真空多阶混合装配,得到均相混合物;其中,混合时的真空度为

‑

100kpa;一阶混合的转速是500rpm,搅拌时间为45s;二阶混合的转速为1200rpm,搅拌时间为90s;三阶混合的转速1800rpm,搅拌时间是120s。

52.步骤(3):将所得均相混合物置入60

°

c烘箱进行溶剂挥发持续48h,除去残留乙酸乙酯及挥发分,固化后得到复合材料前驱体;步骤(4):将所得前驱体材料进行硫化处理,在温度160

°

c,一次加压6mpa,保压2min后泄压;二次加压10mpa,保压4min后泄压;三次加压15mpa,保压5min后泄压,冷却至常温后脱模,得到柔性热界面材料。

53.实施例1步骤(1):将5g石墨化合物于700

°

c快速原位热膨胀80s 获得多孔蠕虫石墨;步骤(2):10g液态丁腈橡胶、0.02g硫磺、0.02g 2、2'

‑

二硫代二苯并噻唑 、0.02g 2,2,4

‑

三甲基

‑

1,2

‑

二氢化喹啉聚合体、3.2g蠕虫石墨填料中加入适量乙酸乙酯,得到液态橡胶混合物;步骤(3):将液态橡胶混合物进行真空多阶混合装配,得到均相混合物;其中,混合时的真空度为

‑

100kpa;一阶混合的转速是500rpm,搅拌时间为45s;二阶混合的转速为1200rpm,搅拌时间为90s;三阶混合的转速1800rpm,搅拌时间是120s。

54.步骤(4):将所得均相混合物置入60

°

c烘箱进行溶剂挥发持续48h,除去残留乙酸乙酯及挥发分,固化后得到复合材料前驱体;步骤(5):将所得前驱体材料进行硫化处理,在温度160

°

c,一次加压6mpa,保压2min后泄压;二次加压12mpa,保压4min后泄压;三次加压15mpa,保压5min后泄压,冷却至常温后脱模,得到柔性热界面材料。

55.实施例2步骤(1):将5g石墨化合物于700

°

c快速原位热膨胀80s 获得多孔蠕虫石墨;步骤(2):将3.6g多孔蠕虫石墨与0.75g 4

‑

(2

‑

氨基乙基)

‑

1,2

‑

苯二酚盐酸盐于500g、三羟甲基氨基甲烷盐酸盐与乙醇缓冲液内混合在室温下进行原位聚合反应36h得到功能填料前驱体;并将所述功能填料前驱体充分洗涤,经过冷冻干燥48h后得到所述原位聚合改性改性石墨基功能填料;步骤(3):在10g液态丁腈橡胶、0.02g硫磺、0.02g 2、2'

‑

二硫代二苯并噻唑 、0.02g 2,2,4

‑

三甲基

‑

1,2

‑

二氢化喹啉聚合体、3.2g原位聚合改性改性石墨基功能填料中加入适量乙酸乙酯,得到液态橡胶混合物;

步骤(4):将液态橡胶混合物进行真空多阶混合装配,得到均相混合物;其中,混合时的真空度为

‑

100kpa;一阶混合的转速是500rpm,搅拌时间为45s;二阶混合的转速为1200rpm,搅拌时间为90s;三阶混合的转速1800rpm,搅拌时间是120s。

56.步骤(5):将所得均相混合物置入60

°

c烘箱进行溶剂挥发持续48h,除去残留乙酸乙酯及挥发分,固化后得到复合材料前驱体;步骤(6):将所得前驱体材料进行硫化处理,在温度160

°

c,一次加压6mpa,保压2min后泄压;二次加压12mpa,保压4min后泄压;三次加压15mpa,保压5min后泄压,冷却至常温后脱模,得到柔性热界面材料。

57.实施例3步骤(1):将5g鳞片石墨与0.75gγ

‑

氨丙基三乙氧基硅烷于400g、25wt%异丙醇缓冲液内混合在室温下进行原位聚合反应36h得到功能填料前驱体;并将所述功能填料前驱体充分洗涤,经过冷冻干燥48h后得到所述原位聚合改性改性石墨基功能填料;步骤(2):在10g液态橡胶、0.02g硫磺、0.02g 2、2'

‑

二硫代二苯并噻唑 、0.02g 2,2,4

‑

三甲基

‑

1,2

‑

二氢化喹啉聚合体、3.2g原位聚合改性改性石墨基功能填料中加入适量二甲苯,得到液态橡胶混合物;步骤(3):将液态橡胶混合物进行真空多阶混合装配,得到均相混合物;其中,混合时的真空度为

‑

100kpa;一阶混合的转速是500rpm,搅拌时间为45s;二阶混合的转速为1200rpm,搅拌时间为90s;三阶混合的转速1800rpm,搅拌时间是120s。

58.步骤(4):将所得均相混合物置入60

°

c烘箱进行溶剂挥发持续48h,除去残留二甲苯及挥发分,固化后得到复合材料前驱体;步骤(5):将所得前驱体材料进行硫化处理,在温度160

°

c,一次加压6mpa,保压2min后泄压;二次加压12mpa,保压4min后泄压;三次加压15mpa,保压5min后泄压,冷却至常温后脱模,得到柔性热界面材料。

59.实施例4步骤(1):将1.8g鳞片石墨、1.8g石墨化合物、0.72g 4

‑

(2

‑

氨基乙基)

‑

1,2

‑

苯二酚盐酸盐于500g、三羟甲基氨基甲烷盐酸盐与乙醇缓冲液内混合在室温下进行原位聚合反应36h得到复合功能填料前驱体;并将所述复合功能填料前驱体充分洗涤,经过冷冻干燥48h后得到所述原位聚合改性改性石墨基功能填料;步骤(2):在10g液态丁腈橡胶、0.02g硫磺、0.02g 2、2'

‑

二硫代二苯并噻唑 、0.02g 2,2,4

‑

三甲基

‑

1,2

‑

二氢化喹啉聚合体、3.2g原位聚合改性改性石墨基功能填料中加入适量二甲苯,得到液态橡胶混合物;步骤(3):将液态橡胶混合物进行真空多阶混合装配,得到均相混合物;其中,混合时的真空度为

‑

100kpa;一阶混合的转速是500rpm,搅拌时间为45s;二阶混合的转速为1200rpm,搅拌时间为90s;三阶混合的转速1800rpm,搅拌时间是120s。

60.步骤(4):将所得均相混合物置入60

°

c烘箱进行溶剂挥发持续48h,除去残留二甲苯及挥发分,固化后得到复合材料前驱体;步骤(5):将所得前驱体材料进行硫化处理,在温度160

°

c,一次加压6mpa,保压2min后泄压;二次加压12mpa,保压4min后泄压;三次加压15mpa,保压5min后泄压,冷却至常温后脱模,得到柔性热界面材料。

61.表1. 对比例1~2与实施例1~2的导热性能、电磁屏蔽性能及力学性能注:主体热导率采用hot disk

‑

tps法基于标准iso 22007

‑

2测量;各向异性热导率采用激光闪射lfa法基于标准iso 22007

‑4‑

2017测试;力学性能测试基于astm d638 标准;电磁屏蔽效能采用安捷伦pna

‑

n5244a矢量网络分析仪于8.2

‑

12.4ghz频域范围内进行测试。

62.如表1所示,实施例1和实施例2与对比例1和对比例2相比显示出更好的综合性能;并且实施例2相比于实施例1在导热性能、电磁屏蔽效能及力学性能多方面均有明显提升,并且显示出极佳的各向异性导热性能。

63.实施例2出色的导热性能也远超目前商用热界面材料水平 (5

‑

10 w m

‑

1 k

‑1);其出色的电磁屏蔽性能,超过了目前商用标准电磁屏蔽值20db并且两倍于部分军工及空天电子设备要求值30db。在做到导热性能与电磁屏蔽效能高效平衡的同时也保持了较优的力学性能,为更多热管理实例拓宽应用范围。

64.实施例3和实施例4的主体热导率均超过30 w m

‑

1 k

‑1,其中实施例3电磁屏蔽指数超过40db;实施例4电磁屏蔽指数超过60db,且抗拉强度超过25mpa;上述信息均体现出热界面材料在导热性能、电磁屏蔽效能及力学性能的耦合增强。

65.以上所述实施例仅表达了本公开的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本公开专利范围的限制。应当指出的是,对本领域的普通技术人员来说,在不脱离本公开构思的前提下,还可以做出若干变形、同等替换、改进等,这些都属于本公开的保护范围。因此,本公开专利的保护范围应以所附权利要求为准。

66.以上所述实施例仅为表达本公开的实施方式,其描述较为具体和详细,但并不能因此而理解为对本公开专利范围的限制。应当指出的是,对本领域的普通技术人员来说,在不脱离本公开构思的前提下,还可以做出若干变形、同等替换、改进等,这些都属于本公开的保护范围。因此,本公开专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。