1.本发明涉及连续纤维增强复合材料技术领域,具体涉及连续纤维增强复合材料多层级轻质结构、设计及制造方法。

背景技术:

2.自然界许多生物体中存在着纤维复合材料结构,经过亿万年的自然进化,获得具有自适应局部纤维含量和纤维方向的多层级复合材料结构。多层级结构一般具有宏微尺度的不同结构形式,生物如深海玻璃海绵,其宏观结构呈现螺柱状,其二维展开形成具有双对角线(斜梁)的方形晶格结构,且对角线与横纵骨架形成特定夹角;微观结构中每一条骨架都具有骨芯,且其表面形成周向和轴向的包络层。由于宏微尺度的协调作用,玻璃海绵长期承受深海静压和波动却可以维持结构稳定性,说明此类多层级结构具有优异的机械鲁棒性,同时也为连续纤维增强复合材料多层级轻质结构设计带来巨大启发。

3.多层级轻质结构由于其具有宏微尺度的结构特性,相比于单一结构,可以通过改变力传递方向,使得整体结构在受到压缩与冲击载荷时能吸收破坏能量,以此提升结构力学性能。而传统连续纤维复合材料轻质结构的制造工艺主要以热压成型、铺放成型等制造简单形状的结构,无法成形具有优异特性的多层级轻质结构;利用水射流、机加工、装配等工艺制备复杂连续纤维复合材料结构,但此类工艺无法保证连续纤维的连续性,使得结构性能大大减小。如何将连续纤维增强复合材料特性与多层级轻质结构优势结合是目前工艺所面临的巨大困难。

4.随着连续纤维复合材料3d打印技术的发展,使得制造复杂连续纤维复合材料轻质结构成为可能。中国专利《一种连续长纤维增强复合材料3d打印机及其打印方法》,专利号zl201410325650.3,解决了纤维取向问题;中国专利《3d打印连续纤维增强复合材料的树脂含量自适应控制方法》,专利号zl201810681041.x,利用离散点信息控制任意位置纤维含量;中国专利《一种连续纤维增强复合材料轻质结构的制造方法》,专利号zl201710236473.5,利用模型轮廓提取结构信息进行制造,以上专利为实现连续纤维增强复合材料多层级轻质结构提供可能。

5.目前,上述专利对于连续纤维增强复合材料多层级轻质结构与3d打印依然存在以下不足:尚未形成基于生物结构的多层级轻质结构设计方法;尚未形成基于连续纤维复合材料3d打印工艺的多层级轻质结构的制造方法。

技术实现要素:

6.为了克服上述现有技术的缺点,本发明的目的在于提供连续纤维增强复合材料多层级轻质结构、设计及制造方法,通过几何参数调控结构分布,以及性能调控,实现连续纤维增强复合材料多层级轻质结构的一体化制造,多层级轻质结构具有更好的抗压缩、抗冲击性能力。

7.为了达到上述目的,本发明采取的技术方案包括:

8.连续纤维增强复合材料多层级轻质结构,包括具有方形几何图形的田字晶格胞元,由横梁与纵梁组成;胞元内部填充角度为

±

45的双对角线(斜梁),其中每一组双对角线(斜梁)都关于它们之间横纵梁交点连线对称平行;双对角线(斜梁)以周期性平行分布,周期长度为沿横纵梁方向的胞元边长,且周期根据胞元数目选定;胞元结构为中心对称的图形,其中对角单元格中的结构形式相同,分别形成角度为

±

45双对角线(斜梁)互相交叉状结构,和由4条长度相等的横纵梁(短梁)与单元格4角形成三角形,整体呈现八角蜂窝结构。

9.所述的连续纤维增强复合材料多层级轻质结构的设计方法,包括以下步骤:

10.a)定义xoy平面内成型结构的横纵梁(短梁)周期函数、双对角线(斜梁)周期函数:

11.横梁函数:

[0012][0013]

其中m1为正整数,代表横梁数目,且取值数不少于3个;l为胞元中最小正方晶格的轮廓边长;x

m1

为在相同轮廓边长时对应每个m1所形成的横梁;

[0014]

纵梁函数:

[0015][0016]

其中m2为正整数,代表纵梁数目,且取值数不少于3个;y

m2

为在相同轮廓边长时对应每个m2所形成的纵梁;

[0017]

双对角线(斜梁)函数:

[0018]

y=

‑

x s 2m3l

[0019]

y=

‑

x 2l

‑

s 2m4l

[0020]

y=x l s

‑

2m5l

[0021]

y=x

‑

l

‑

s

‑

2m6l

[0022]

其中m3,m4,m5,m6为整数,定义为函数的不同截距系数,其取值范围由上述步骤a中横梁与纵梁的函数确定,由步骤c计算得到;s定义为函数的最小截距。

[0023]

b)设计确定胞元最小正方晶格的轮廓边长l,内分布参数s的取值范围为(0,l/2);

[0024]

c)对周期分布的系数m

i

进行约束取值,获得几何参数化后的多层级连续纤维复合材料轻质结构拟定轮廓与填充结构;在xoy平面内求取外轮廓横梁与纵梁的交点作为斜梁约束点和内部横纵梁的约束边界,利用横纵梁函数、双对角线(斜梁)函数确定其在轮廓内的分布,其约束条件如下:

[0025][0026][0027][0028][0029]

连续纤维增强复合材料多层级轻质结构的制造方法,包括以下步骤:

[0030]

1)利用编程软件编程分别求取横纵梁与外轮廓交点信息,对坐标点首尾遍历排序;求取双对角线(斜梁)与外轮廓交点坐标,对坐标点也首尾遍历排序,以此得到连续纤维

增强复合材料多层级轻质结构连续坐标点及连续路径;

[0031]

2)根据连续纤维增强复合材料3d打印工艺的要求和步骤1)所获得的连续路径,计算工艺参数;

[0032]

3)利用编程软件将步骤1)所获得的连续坐标点、连续路径及步骤2)所得的工艺参数转换为适配于连续纤维3d打印设备的数据格式,并输出数据文件;

[0033]

4)将上述数据文件导入到连续纤维复合材料3d打印系统,采用连续纤维3d打印工艺以连续纤维为增强体,热塑性材料为基体,制备一体成形的连续纤维增强复合材料多层级轻质结构;

[0034]

5)通过改变步骤3)中结构参数比例值即s/l,得到不同结构形式不同抗压缩抗冲击性能的仿生多层级结构,重复步骤2)、步骤3)、步骤4)、步骤5)得到一系列多层级轻质结构。

[0035]

所述的横梁、纵梁分别以相同间距组成基本田字网格结构;双对角线(斜梁)平行且周期性分布与横纵梁形成封闭的连续纤维增强复合材料多层级轻质结构。

[0036]

所述的胞元结构通过几何阵列成型至少4个胞元组成的零件。

[0037]

所述的连续纤维为碳纤维、芳纶纤维、聚乙烯纤维或玻璃纤维。

[0038]

所述的步骤3中编程软件为matlab、c语言、c 或python。

[0039]

本发明的有益效果:本发明将连续纤维3d打印工艺引入复合材料仿生结构打印,为制造多层级连续纤维复合材料轻质结构提供了一套完整的设计与制造方法,通过对结构性能的需求自适应变结构参数打印。利用编程读取坐标点,并依据提前设置的打印路径进行排序进而转换为连续纤维复合材料3d打印的数据文件,这一方法解决连续纤维复合材料传统制造方法多层级结构的局限性,进而实现基于玻璃海绵结构的高性能的连续纤维增强复合材料多层级轻质结构的快速、低成本一体化制造。

附图说明

[0040]

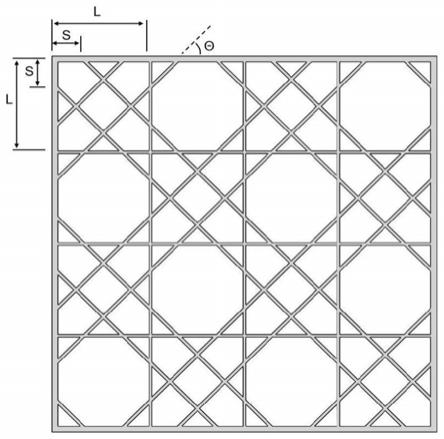

图1是实施例连续纤维增强复合材料多层级轻质结构几何参数定义示意图。

[0041]

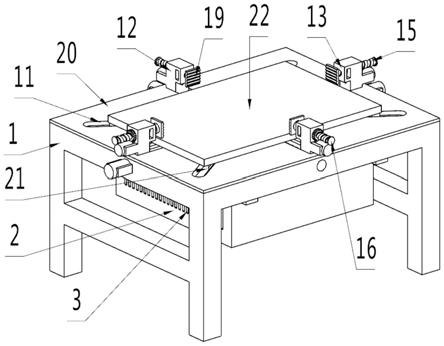

图2是实施例连续纤维增强复合材料多层级轻质结构路径示意图。

[0042]

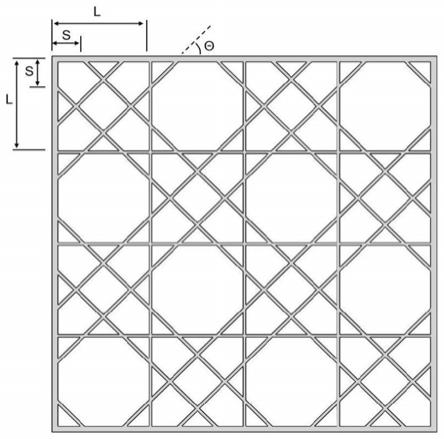

图3是实施例连续纤维增强复合材料多层级轻质结构样件1。

[0043]

图4是实施例连续纤维增强复合材料多层级轻质结构样件2。

具体实施方式

[0044]

以下结合附图和实施例对本发明作进一步的详细说明。

[0045]

如图1所示,本实施例以玻璃海绵中斜率为

±

1的斜梁为例,连续纤维增强复合材料多层级轻质结构,包括具有方形几何图形的田字晶格胞元,由横梁与纵梁组成;胞元内部填充角度为

±

45的双对角线(斜梁),其中每一组双对角线(斜梁)都关于它们之间横纵梁交点连线对称平行;双对角线(斜梁)以周期性平行分布,周期长度为沿横纵梁方向的胞元边长,且周期根据胞元数目选定;胞元结构为中心对称的图形,其中对角单元格中的结构形式相同,分别形成角度为

±

45双对角线(斜梁)互相交叉状结构,和由4条长度相等的横纵梁(短梁)与单元格4角形成三角形,整体呈现八角蜂窝结构。

[0046]

一种连续纤维增强复合材料多层级轻质结构的设计方法,包括以下步骤:

[0047]

a)定义xoy平面,横纵梁起始点为原点,将横梁定义为沿x正方向直线以间隔l分布,纵梁定义为沿y方向直线以间隔l分布;斜率为1的斜梁截距分别为s与(2*l

‑

s),斜率为

‑

1的斜梁截距分别为(l

‑

s)与(s

‑

l),且都其以截距差为2*l分布;得到平面内拟定的多层级轻质结构;

[0048]

以下是分别确定单胞中的组成单元的对应函数可得:

[0049]

横纵梁:双对角线(斜梁):

[0050]

b)设计确定胞元外轮廓尺寸l,内部分参数s的取值范围为(0,l/2);

[0051]

c)根据最外圈横纵梁的交点作为斜梁的约束点(x0,y0)(x0,y1)(x1,y1)(x1,y0),以此确定横纵梁和斜梁在此轮廓内的分布,得到平面内多层级轻质结构;

[0052]

对单胞结构的函数整理可得以该单胞组成的规则结构在该坐标系下所有单元的函数,写为:

[0053]

框架函数:

[0054]

双对角线(斜梁)函数:

[0055]

其中对系数的取值会影响该直线是否与其他直线围成需要的区域,继而会影响所形成的结构,故需要对系数进行约束;如何判断直线是否在此区域内,首先以框架函数确定了区域的外围,即可以确定框架的4个顶点坐标为:(x0,y0)、(x0,y

m2

)、(x

m1

,y

m2

)、(x

m1

,y0)即(0,0)、(0,m2l)、(m1l,m2l)、(m1l,0);用4个顶点坐标判断直线是否在此区域内,便能得到双对角线(斜梁)函数中系数的取值范围;

[0056]

对于

①

和

②

:(x

m1

,y

m2

)即(m1l,m2l)为边界约束点,将坐标点带入原式可得:

[0057]

即:

[0058]

对于

③

和

④

:(x0,y

m2

)、(x

m1

,y0)即(0,m2l)、(m1l,0)为边界约束点,将坐标点带入原式可得:

[0059]

即

[0060]

即

[0061]

综上可得以单胞为结构的规则结构的系数选取规则为:

[0062]

框架系数取m1,m2≥3的正整数

[0063][0064][0065][0066][0067]

其中l为胞元中最小正方晶格的轮廓边长;s定义为函数的最小截距;m1为正整数,代表横梁数目,且取值数不少于3个;m2为正整数,代表纵梁数目,且取值数不少于3个;m3,m4,m5,m6为整数,定义为函数的不同截距系数,其取值范围由上述步骤a中横梁与纵梁的函数确定,由步骤c计算得到。

[0068]

连续纤维增强复合材料多层级轻质结构的制造方法,采用连续纤维复合材料3d打印装备,solidworks为建模软件,包括以下步骤:

[0069]

1)以4胞元组成的平面二维结构作为研究对象,如图1所示,利用编程软件先求取内部横纵梁与外轮廓的交点,交点坐标按照沿其梁方向首尾遍历的方法排序即外轮廓1至4,内部横纵梁5至18;再求取双对角线(斜梁)与外轮廓交点,交点坐标按照沿其斜梁方向首尾遍历的方法排序得到19至56;以此得到连续纤维增强复合材料多层级轻质结构连续坐标点及连续路径,如图2所示;

[0070]

2)根据连续纤维复合材料3d打印工艺的要求,处理步骤1)所获得的连续路径,计算树脂进给量e;根据已知连续纤维与树脂的截面积r1与r2,打印层厚h,扫描间距c,移动距离d,得出e=(h*c

‑

r1)*d/r2;

[0071]

3)利用编程软件将步骤1)所获得的连续坐标点、连续路径以及步骤2)所得的树脂进给量转换为gcode文件格式,并输出数据文件;

[0072]

4)将上述gcode文件导入到连续纤维复合材料3d打印系统中,采用连续纤维3d打印工艺连续碳纤维为增强体,尼龙材料为基体,制备一体成形的基于玻璃海绵的连续纤维复合材料多层级轻质结构,如图3所示;

[0073]

5)在步骤3中由于结构以参数化函数表示,故通过改变结构参数比例值即s/l,可以得到不同结构形式不同抗压缩抗冲击性能的仿生多层级轻质结构,重复步骤2)、步骤3)、步骤4)、步骤5)得到一系列其他形式的连续纤维增强复合材料多层级轻质结构,如图4所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。