1.本技术实施例涉及制氢技术领域,尤其涉及一种制氢加氢系统、控制方法及控制装置。

背景技术:

2.氢能源作为一种高效、清洁、可持续发展的“无碳”能源,已成为目前新能源应用方向的核心能源,以氢能源汽车为代表的新能源汽车也已成为氢能应用的重要方向之一。

3.一般的,制氢加氢系统由氢气压缩设备和加氢设备等构成,氢气压缩设备和加氢设备工作时,通过循环冷却系统对设备进行降温。

4.目前,循环冷却系统的工作依赖于循环冷却系统的管道内的冷却液,一旦冷却液不足,将会导致循环冷却系统的冷却效果受到影响。从而使得氢气压缩设备和加氢设备的温度变得很高,造成系统功耗增加,存在较大的安全隐患。

技术实现要素:

5.本技术提供一种制氢加氢系统、控制方法及控制装置,可以解决现有的制氢加氢系统中,由于冷却液不足导致的安全隐患的问题。

6.为达到上述目的,本技术采用如下技术方案:

7.第一方面,本技术提供一种制氢加氢系统,包括:氢气压缩设备、加氢设备、补液设备和控制设备;氢气压缩设备包括第一循环冷却系统,加氢设备包括第二循环冷却系统;第一循环冷却系统的管道内设有第一液位传感器,第二循环冷却系统的管道内设有第二液位传感器;该控制设备被配置为:获取第一液位和/或第二液位;根据第一液位和/或第二液位,控制补液设备向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液;第一液位为第一液位传感器检测的第一循环冷却系统的管道中液体的液位,第二液位为第二液位传感器检测的第二循环冷却系统的管道中液体的液位。

8.本技术提供的技术方案中,第一液位传感器可以检测第一循环冷却系统的管道中液体的液位,且第二液位传感器可以检测第二循环冷却系统的管道中液体的液位。这样,控制设备就可以根据第一液位传感器测得的第一液位和/或第二液位传感器测得的第二液位,判断第一循环冷却系统和/或是否需要补液,并在确定有补液需求时,控制补液设备向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液。可以看出,本技术提供的技术方案中,控制设备可以实现根据第一液位和/或第二液位自动向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液,这样,就可以避免出现冷却液不足的情况,从而可以保证循环冷却系统的冷却效果,维持氢气压缩设备和加氢设备的温度,减小系统功耗,进而避免由于冷却液不足导致的安全隐患。

9.可选的,在一种可能的设计方式中,制氢加氢系统还包括制氢设备和制氢控制器,制氢控制器用于控制制氢设备的运行状态;

10.控制设备具体被配置为:在确定运行状态为启动状态的情况下,获取第一液位和

第二液位;在确定运行状态为停止状态的情况下,获取第二液位。

11.可选的,在另一种可能的设计方式中,控制设备具体被配置为:

12.获取第一液位和第二液位之后,在确定第一液位低于或等于第一预设液位,且确定第二液位高于第二预设液位的情况下,控制补液设备向第一循环冷却系统的管道补液;在确定第二液位低于或等于第二预设液位,且确定第一液位高于第一预设液位的情况下,控制补液设备向第二循环冷却系统的管道补液;在确定第一液位低于或等于第一预设液位,且确定第二液位低于或等于第二预设液位的情况下,控制补液设备向第一循环冷却系统的管道和第二循环冷却系统的管道补液。

13.可选的,在另一种可能的设计方式中,控制设备具体被配置为:

14.获取第二液位之后,在确定第二液位低于或等于第二预设液位的情况下,控制补液设备向第二循环冷却系统的管道补液。

15.可选的,在另一种可能的设计方式中,第一循环冷却系统的管道内还设有第一温度传感器和第一预冷设备,第二循环冷却系统的管道内还设有第二温度传感器和第二预冷设备;

16.控制设备还被配置为:获取第一温度值和/或第二温度值;第一温度值为第一温度传感器检测的第一循环冷却系统的管道中液体的温度,第二温度值为第二温度传感器检测的第二循环冷却系统的管道中液体的温度;根据第一温度值和/或第二温度值,控制第一预冷设备对第一循环冷却系统的管道中液体进行降温和/或控制第二预冷设备对第二循环冷却系统的管道中液体进行降温。

17.可选的,在一种可能的设计方式中,制氢加氢系统还包括制氢设备和制氢控制器,制氢控制器用于控制制氢设备的运行状态;

18.控制设备还被配置为:在确定运行状态为启动状态的情况下,获取第一温度值和第二温度值;在确定运行状态为停止状态的情况下,获取第二温度值。

19.第二方面,本技术提供一种控制方法,该控制方法可以应用于第一方面或第一方面的任意一种设计方式涉及的制氢加氢系统。该控制方法可以包括:

20.获取第一液位和/或第二液位;第一液位为第一液位传感器检测的第一循环冷却系统的管道中液体的液位,第二液位为第二液位传感器检测的第二循环冷却系统的管道中液体的液位;根据第一液位和/或第二液位,控制补液设备向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液。

21.可选的,在一种可能的设计方式中,获取第一液位和/或第二液位可以包括:

22.在确定制氢设备的运行状态为启动状态的情况下,获取第一液位和第二液位;在确定运行状态为停止状态的情况下,获取第二液位。

23.可选的,在一种可能的设计方式中,获取第一液位和第二液位之后,根据第一液位和第二液位,控制补液设备向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液,包括:在确定第一液位低于或等于第一预设液位,且确定第二液位高于第二预设液位的情况下,控制补液设备向第一循环冷却系统的管道补液;在确定第二液位低于或等于第二预设液位,且确定第一液位高于第一预设液位的情况下,控制补液设备向第二循环冷却系统的管道补液;在确定第一液位低于或等于第一预设液位,且确定第二液位低于或等于第二预设液位的情况下,控制补液设备向第一循环冷却系统的管道和第二循环冷却系统的管

道补液。

24.可选的,在一种可能的设计方式中,获取第二液位之后,根据第二液位,控制补液设备向第二循环冷却系统的管道补液,包括:在确定第二液位低于或等于第二预设液位的情况下,控制补液设备向第二循环冷却系统的管道补液。

25.可选的,在一种可能的设计方式中,该控制方法还可以包括:

26.获取第一温度值和/或第二温度值;第一温度值为第一温度传感器检测的第一循环冷却系统的管道中液体的温度,第二温度值为第二温度传感器检测的第二循环冷却系统的管道中液体的温度;

27.根据第一温度值和/或第二温度值,控制第一预冷设备对第一循环冷却系统的管道中液体进行降温和/或控制第二预冷设备对第二循环冷却系统的管道中液体进行降温。

28.可选的,在一种可能的设计方式中,获取第一温度值和/或第二温度值,包括:在确定运行状态为启动状态的情况下,获取第一温度值和第二温度值;在确定运行状态为停止状态的情况下,获取第二温度值。

29.第三方面,本技术提供一种控制装置,可以用于执行第二方面提供的控制方法,该控制装置包括:

30.获取模块,用于获取第一液位和/或第二液位;第一液位为第一液位传感器检测的第一循环冷却系统的管道中液体的液位,第二液位为第二液位传感器检测的第二循环冷却系统的管道中液体的液位;

31.控制模块,用于根据第一液位和/或第二液位,控制补液设备向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液。

32.第四方面,本技术提供一种控制装置,包括存储器、处理器、总线和通信接口;存储器用于存储计算机执行指令,处理器与存储器通过总线连接;当控制装置运行时,处理器执行存储器存储的计算机执行指令,以使控制装置执行如上述第二方面提供的控制方法。

33.可选的,该控制装置还可以包括收发器,该收发器用于在控制装置的处理器的控制下,执行收发数据、信令或者信息的步骤,例如,获取第一液位和/或第二液位。

34.进一步可选的,该控制装置可以是用于实现控制方法的物理机,也可以是物理机中的一部分装置,例如可以是物理机中的芯片系统。该芯片系统用于支持控制装置实现第二方面中所涉及的功能,例如,接收,发送或处理上述控制方法中所涉及的数据和/或信息。该芯片系统包括芯片,也可以包括其他分立器件或电路结构。

35.第五方面,本技术提供一种计算机可读存储介质,计算机可读存储介质中存储有指令,当计算机执行指令时,使得计算机执行如第二方面提供的控制方法。

36.第六方面,本技术提供一种计算机程序产品,该计算机程序产品包括计算机指令,当计算机指令在计算机上运行时,使得计算机执行如第二方面提供的控制方法。

37.需要说明的是,上述计算机指令可以全部或者部分存储在计算机可读存储介质上。其中,计算机可读存储介质可以与控制装置的处理器封装在一起的,也可以与控制装置的处理器单独封装,本技术对此不做限定。

38.本技术中第二方面、第三方面、第四方面、第五方面以及第六方面的描述,可以参考第一方面的详细描述;并且,第二方面、第三方面、第四方面、第五方面以及第六方面的描述的有益效果,可以参考第一方面的有益效果分析,此处不再赘述。

39.在本技术中,对上述制氢加氢系统中各设备或功能模块的名称本身不构成限定,在实际实现中,这些设备或功能模块可以以其他名称出现。只要各个设备或功能模块的功能和本技术类似,属于本技术权利要求及其等同技术的范围之内。

40.本技术的这些方面或其他方面在以下的描述中会更加简明易懂。

附图说明

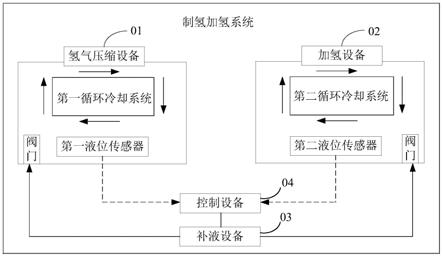

41.图1为本技术实施例提供的一种制氢加氢系统的架构示意图;

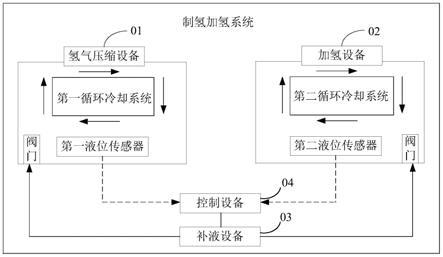

42.图2为本技术实施例提供的另一种制氢加氢系统的架构示意图;

43.图3为本技术实施例提供的又一种制氢加氢系统的架构示意图;

44.图4为本技术实施例提供的又一种制氢加氢系统的架构示意图;

45.图5为本技术实施例提供的一种控制方法的流程示意图;

46.图6为本技术实施例提供的另一种控制方法的流程示意图;

47.图7为本技术实施例提供的又一种控制方法的流程示意图;

48.图8为本技术实施例提供的又一种控制方法的流程示意图;

49.图9为本技术实施例提供的一种控制装置的结构示意图;

50.图10为本技术实施例提供的一种控制装置的结构示意图。

具体实施方式

51.下面结合附图对本技术实施例提供的制氢加氢系统、控制方法及控制装置进行详细地描述。

52.本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

53.本技术的说明书以及附图中的术语“第一”和“第二”等是用于区别不同的对象,或者用于区别对同一对象的不同处理,而不是用于描述对象的特定顺序。

54.此外,本技术的描述中所提到的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选的还包括其他没有列出的步骤或单元,或可选的还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

55.需要说明的是,本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

56.在本技术的描述中,除非另有说明,“多个”的含义是指两个或两个以上。

57.氢能源作为一种高效、清洁、可持续发展的“无碳”能源,已成为目前新能源应用方向的核心能源,以氢能源汽车为代表的新能源汽车也已成为氢能应用的重要方向之一。

58.现有的,制氢加氢系统一般由氢气压缩设备和加氢设备等构成。示例性的,参照图1,本技术实施例提供了一种制氢加氢系统。如图1所示,该制氢加氢系统包括电气设备、制氢设备、制氢控制器、纯化设备、氢气压缩设备、顺序控制盘、加氢设备、储氢设备以及循环启停设备。氢气压缩设备和加氢设备工作时,可以通过循环启停设备控制对应的循环冷却

系统启动,对设备进行降温。循环冷却系统的工作依赖于循环冷却系统的管道内的冷却液。

59.在图1所示的现有制氢加氢系统中,一旦冷却液不足,将会导致循环冷却系统的冷却效果受到影响。这样,氢气压缩设备和加氢设备的温度将会变得很高,造成系统功耗增加,存在较大的安全隐患。

60.针对上述现有技术中存在的问题,本技术实施例提供了一种制氢加氢系统,图2示出了本技术实施例提供的制氢加氢系统的一种结构。如图2所示,制氢加氢系统包括氢气压缩设备01、加氢设备02、补液设备03和控制设备04。氢气压缩设备01包括第一循环冷却系统,加氢设备02包括第二循环冷却系统;第一循环冷却系统的管道内设有第一液位传感器,第二循环冷却系统的管道内设有第二液位传感器。

61.氢气压缩设备01,可以对从其他设备(比如纯化设备或制氢设备)输入进氢气压缩设备01的氢气进行压缩,在进行氢气压缩时会产生热量。当产生的热量过多时,氢气压缩设备01中的氢气温度过高会有安全隐患,所以,氢气压缩设备01配置有第一循环冷却系统。第一循环冷却系统的管道内装有冷却液,在管道内装有的冷却液充足的情况下,第一循环冷却系统工作可以对氢气压缩设备01进行降温。为了确保第一循环冷却系统的管道内的冷却液处于充足状态,本技术实施例在可以在第一循环冷却系统的管道内设有第一液位传感器,该第一液位传感器可以对第一循环冷却系统的管道中液体的液位进行检测,从而可以在冷却液不足时进行补液。

62.加氢设备02,可以向氢能源汽车等耗氢用品加氢。从加氢设备02向氢能源汽车加氢也需要在安全温度范围内进行,所以,加氢设备02中配置有第二循环冷却系统。第二循环冷却系统的管道内装有冷却液,在管道内装有的冷却液充足的情况下,第二循环冷却系统工作可以对加氢设备02进行降温。为了确保第二循环冷却系统的管道内的冷却液处于充足状态,本技术实施例在可以在第二循环冷却系统的管道内设有第二液位传感器,该第二液位传感器可以对第二循环冷却系统的管道中液体的液位进行检测,从而在冷却液不足时可以进行补液。

63.控制设备04被配置为:获取第一液位和/或第二液位;然后根据第一液位和/或第二液位,控制补液设备03向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液。其中,第一液位为第一液位传感器检测的第一循环冷却系统的管道中液体的液位,第二液位为第二液位传感器检测的第二循环冷却系统的管道中液体的液位。

64.可选的,在一种可能的实现方式中,控制设备04在获取到第一液位和/或第二液位后,可以根据获取到的第一液位和/或第二液位向补液设备03下发补液指令,补液指令中可以包括待补液的管道名称。当然,补液指令中也可以包括其他信息,比如可以包括补液量等。

65.可选的,补液设备03可以包括水塔、水泵以及电机控制子系统。示例性的,如图2所示,第一循环冷却系统和第二循环冷却系统的管道内设有阀门,补液设备03可以通过管道连接至第一循环冷却系统和第二循环冷却系统的阀门,补液设备03在接收到补液指令后,可以控制水塔、水泵以及电机控制子系统运行,根据补液指令的指示向对应的循环冷却系统进行管道补液。

66.在本技术实施例提供的附图中,设备之间通过虚线连接则表示设备之间可以通信连接,设备之间通过实线连接则表示设备之间可以物理连接。

67.可选的,参照图3,为本技术实施例提供的制氢加氢系统的另一种结构。如图3所示,该制氢加氢系统包括氢气压缩设备01、加氢设备02、补液设备03、控制设备04、制氢设备05和制氢控制器06,制氢控制器06用于控制制氢设备05的运行状态。

68.制氢设备05用于制氢,示例性的,制氢设备05中包括电解槽,电解槽中的电解液经化学反应可以产生氢气。

69.制氢控制器06,可以对制氢设备05的运行状态进行控制。可选的,制氢控制器06还可以对制氢设备05的故障状态进行监测,当确定制氢设备05出现故障时,可以发出告警。

70.一般的,氢气压缩设备01中的氢气是由制氢设备05制成的氢气通过管道输入的,或者由制氢设备05制成的氢气经过纯化后输入。这样,在制氢设备05处于停止状态时,氢气压缩设备01是可以停止运行的,氢气压缩设备01也不会产生高热量。所以,为了节省能耗,在制氢设备05处于停止状态时,第一循环冷却系统可以停止运行。第一循环冷却系统停止运行时,就可以不用向第一循环冷却系统的管道内补液。所以,可选的,控制设备04在确定制氢设备05的运行状态为启动状态的情况下,获取第一液位和第二液位;控制设备04在确定运行状态为停止状态的情况下,获取第二液位。这样,在确定制氢设备05的运行状态为停止状态的情况下,控制设备04可以只判断第二循环冷却系统的管道中液体的液位,可节省控制设备04内部的计算资源和存储资源。

71.可选的,在一种可能的实现方式中,若制氢设备05的运行状态为启动状态,则控制设备04在确定第一液位低于或等于第一预设液位,且确定第二液位高于第二预设液位时,控制补液设备03向第一循环冷却系统的管道补液;在确定第二液位低于或等于第二预设液位,且确定第一液位高于第一预设液位时,控制补液设备03向第二循环冷却系统的管道补液;在确定第一液位低于或等于第一预设液位,且确定第二液位低于或等于第二预设液位时,控制补液设备03向第一循环冷却系统的管道和第二循环冷却系统的管道补液。

72.其中,第一预设液位和第二预设液位可以是事先确定的参数。具体的,第一预设液位可以根据第一循环冷却系统的冷却性能确定,第二预设液位可以根据第二循环冷却系统的冷却性能确定。示例性的,当第一液位低于或等于lmin1时,第一循环冷却系统的冷却效果将会受到影响,则可以将lmin1确定为第一预设液位;当第二液位低于或等于lmin2时,第二循环冷却系统的冷却效果将会受到影响,则可以将lmin2确定为第二预设液位。

73.可选的,在另一种可能的实现方式中,若制氢设备05的运行状态为停止状态,则控制设备04获取第二液位之后,在确定第二液位低于或等于第二预设液位的情况下,控制补液设备03向第二循环冷却系统的管道补液。

74.第一循环冷却系统和第二循环冷却系统的管道可以存储的冷却液的量是一定的,所以,可选的,控制设备04控制补液设备03向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液的过程中,还可以根据实时获取的第一液位和/或第二液位控制补液设备03停止向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液。

75.示例性的,若控制设备04控制补液设备03向第一循环冷却系统的管道补液,则控制设备04可以实时获取第一液位,当第一液位高于第三预设液位时,控制补液设备03停止向第一循环冷却系统的管道补液;若控制设备04控制补液设备03向第二循环冷却系统的管道补液,则控制设备04可以实时获取第二液位,当第二液位高于第四预设液位时,控制补液设备03停止向第二循环冷却系统的管道补液。

76.其中,第三预设液位和第四预设液位可以是事先确定的参数。具体的,第三预设液位可以根据第一循环冷却系统的管道的最大容量确定,第四预设液位可以根据第二循环冷却系统的管道的最大容量确定。

77.可选的,如图3所示,第一循环冷却系统的管道内还可以设有第一温度传感器和第一预冷设备,第二循环冷却系统的管道内还可以设有第二温度传感器和第二预冷设备;控制设备04还被配置为:获取第一温度值和/或第二温度值;根据第一温度值和/或第二温度值,控制第一预冷设备对第一循环冷却系统的管道中液体进行降温和/或控制第二预冷设备对第二循环冷却系统的管道中液体进行降温。

78.其中,第一温度值为第一温度传感器检测的第一循环冷却系统的管道中液体的温度,第二温度值为第二温度传感器检测的第二循环冷却系统的管道中液体的温度。

79.由于氢气压缩设备01和加氢设备02工作时产生的热量很大,第一循环冷却系统和第二循环冷却系统工作时,管道内需要加入大量的冷却液才能将氢气压缩设备01和加氢设备02的温度降至安全温度范围内。所以,现有的第一循环冷却系统和第二循环冷却系统的管道的容量很大,占用空间也很大。另外,由于氢气压缩设备01和加氢设备02工作时产生的热量很大,第一循环冷却系统和第二循环冷却系统对氢气压缩设备01和加氢设备02降温的速度也很慢。为此,在本技术实施例提供的技术方案中,可以采用预冷设备对第一循环冷却系统和第二循环冷却系统的管道中的冷却液进行降温,这样可以减少冷却液的用量,从而节省第一循环冷却系统和第二循环冷却系统的管道的占用空间,同时提高对氢气压缩设备01和加氢设备02的降温速度。

80.可选的,在一种可能的实现方式中,控制设备04在获取到第一温度值和/或第二温度值后,可以根据获取到的第一温度值和/或第二温度值向第一预冷设备和/或第二预冷设备下发降温指令,降温指令中可以包括待降温的管道名称。

81.制氢设备05处于停止状态时,氢气压缩设备01中的第一循环冷却系统可以停止运行。为了节省能耗,第一循环冷却系统停止运行时,可以不对第一循环冷却系统的管道内的冷却液降温。所以,可选的,控制设备04在确定制氢设备05的运行状态为启动状态的情况下,获取第一温度值和第二温度值;控制设备04在确定运行状态为停止状态的情况下,获取第二温度值。这样,控制设备04在确定制氢设备05的运行状态为停止状态时,可以只判断第二循环冷却系统的管道中液体的温度值,可节省控制设备04内部的计算资源和存储资源。

82.可选的,在一种可能的实现方式中,若制氢设备05的运行状态为启动状态,则控制设备04在确定第一温度值低于或等于第一预设温度值,且确定第二温度值高于第二预设温度值的情况下,控制预冷设备对第二循环冷却系统的管道中的液体进行降温;在确定第二温度值低于或等于第二预设温度值,且确定第一温度值高于第一预设温度值的情况下,控制预冷设备对第一循环冷却系统的管道中的液体进行降温;在确定第一温度值高于第一预设温度值,且确定第二温度值高于第二预设温度值的情况下,控制预冷设备对第一循环冷却系统和第二循环冷却系统的管道中的液体进行降温。

83.其中,第一预设温度值和第二预设温度值可以是事先确定的温度值。示例性的,当第一温度值高于tmax1时,氢气压缩设备01的温度将会超出安全温度范围,会存在安全隐患,则可以将tmax1确定为第一预设温度值;当第二温度值高于tmax2时,加氢设备02的温度将会超出安全温度范围,会存在安全隐患,则可以将tmax2确定为第二预设温度值。

84.可选的,在另一种可能的实现方式中,若制氢设备05的运行状态为停止状态,则控制设备04获取第二温度值之后,在确定第二温度值高于第二预设温度值的情况下,控制预冷设备对第二循环冷却系统的管道中的液体进行降温。

85.在第一循环冷却系统和第二循环冷却系统的管道中的液体降至一定温度值时,第一循环冷却系统和第二循环冷却系统的降温效果最佳。所以,可选的,控制设备04控制预冷设备对第一循环冷却系统的管道和/或第二循环冷却系统的管道的液体降温的过程中,还可以根据实时获取的第一温度值和/或第二温度值控制预冷设备停止降温。

86.示例性的,若控制设备04控制预冷设备对第一循环冷却系统的管道的液体降温,则控制设备04可以实时获取第一温度值,当第一温度值低于第三预设温度值时,控制预冷设备停止对第一循环冷却系统的管道的液体降温;若控制设备04控制预冷设备对第二循环冷却系统的管道的液体降温,则控制设备04可以实时获取第二温度值,当第二温度值低于第四预设温度值时,控制预冷设备停止对第二循环冷却系统的管道的液体降温。

87.其中,第三预设温度值和第四预设温度值可以是事先确定的温度值。

88.在实际应用中,制氢加氢系统还可以包括其他设备。示例性的,参照图4,为本技术实施例提供的制氢加氢系统的另一种结构。如图4所示,该制氢加氢系统包括氢气压缩设备01、加氢设备02、补液设备03、控制设备04、制氢设备05、制氢控制器06、储氢设备07、电气设备08、纯化设备09和顺序控制盘10和循环启停设备。

89.纯化设备09可以对制氢设备05制成的氢气进行提纯,提纯之后再由氢气压缩设备01进行压缩。顺序控制盘10可以控制将氢气压缩设备01压缩后的氢气直接输送至加氢设备02,也可以控制将氢气压缩设备01压缩后的氢气输出送至储氢设备07,也可以控制将储氢设备07中储存的氢气输送至加氢设备02。但是,当储氢设备07中的压力值小于加氢设备02中的压力值时,很难将储氢设备07中的氢气输送至加氢设备02,并且储氢设备07中的氢气可能不满足加氢设备02的需求。所以,在储氢设备07中的压力值小于加氢设备02的压力值时,顺序控制盘10可以控制储氢设备07和氢气压缩设备01同时向加氢设备02进行加氢;在储氢设备07中的压力值大于或等于加氢设备02时,顺序控制盘10可以控制储氢设备07向加氢设备02进行加氢。

90.可以看出,顺序控制盘10在确定加氢方式时,需要判断储氢设备07中的压力值和加氢设备02中的压力值的大小。所以,储氢设备07中可以包括第一压力传感器,第一压力传感器用于检测储氢设备07的压力值,加氢设备02中可以包括第二压力传感器,第二压力传感器用于检测加氢设备02的压力值。

91.综合以上描述,本技术实施例提供的技术方案中,第一液位传感器可以检测第一循环冷却系统的管道中液体的液位,且第二液位传感器可以检测第二循环冷却系统的管道中液体的液位。这样,控制设备就可以根据第一液位传感器测得的第一液位和/或第二液位传感器测得的第二液位,判断第一循环冷却系统和/或是否需要补液,并在确定有补液需求时,控制补液设备向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液。可以看出,本技术实施例提供的技术方案中,控制设备可以实现根据第一液位和/或第二液位自动向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液,这样,就可以避免出现冷却液不足的情况,从而可以保证循环冷却系统的冷却效果,维持氢气压缩设备和加氢设备的温度,减小系统功耗,进而避免由于冷却液不足导致的安全隐患。

92.参照图5,本技术实施例还提供了一种控制方法,该方法可以应用于图2、图3或图4所示的制氢加氢系统,该控制方法的执行主体可以是图2、图3或图4所示的制氢加氢系统中的控制设备04,该方法包括s501

‑

s502:

93.s501、获取第一液位和/或第二液位。

94.s502、根据第一液位和/或第二液位,控制补液设备向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液。

95.可选的,上述步骤s501可以包括:获取制氢设备的运行状态,在确定制氢设备的运行状态为启动状态的情况下,获取第一液位和第二液位;在确定运行状态为停止状态的情况下,获取第二液位。

96.可选的,在确定制氢设备的运行状态为启动状态的情况下,上述步骤s502可以包括:在确定第一液位低于或等于第一预设液位,且确定第二液位高于第二预设液位的情况下,控制补液设备向第一循环冷却系统的管道补液;在确定第二液位低于或等于第二预设液位,且确定第一液位高于第一预设液位的情况下,控制补液设备向第二循环冷却系统的管道补液;在确定第一液位低于或等于第一预设液位,且确定第二液位低于或等于第二预设液位的情况下,控制补液设备向第一循环冷却系统的管道和第二循环冷却系统的管道补液。

97.可选的,在确定制氢设备的运行状态为停止状态的情况下,上述步骤s502可以包括:在确定第二液位低于或等于第二预设液位的情况下,控制补液设备向第二循环冷却系统的管道补液。

98.可选的,如图6所示,在图5中的步骤s501之前,本技术实施例提供的控制方法还可以包括s5001

‑

s5002:

99.s5001、获取第一温度值和/或第二温度值。

100.s5002、根据第一温度值和/或第二温度值,控制第一预冷设备对第一循环冷却系统的管道中液体进行降温和/或控制第二预冷设备对第二循环冷却系统的管道中液体进行降温。

101.可选的,上述步骤s5001可以包括:获取制氢设备的运行状态,在确定运行状态为启动状态的情况下,获取第一温度值和第二温度值;在确定运行状态为停止状态的情况下,获取第二温度值。

102.综合以上描述,如图7所示,本技术实施例还提供了一种控制方法,应用于制氢加氢系统中的控制设备,包括s701

‑

s7014:

103.s701、从制氢控制器获取制氢设备的运行状态。

104.s702、判断制氢设备是否出现故障。

105.在确定制氢设备出现故障的情况下,执行步骤s7014;在确定制氢设备未故障的情况下,执行步骤s703。

106.s703、判断制氢设备是否为启动状态。

107.在确定制氢设备为启动状态的情况下,执行步骤s704;在确定制氢设备为停止状态的情况下,执行步骤s709。

108.s704、判断储氢设备的压力值是否小于加氢设备的压力值。

109.在确定储氢设备的压力值小于加氢设备的压力值的情况下,执行步骤s705;在确

定储氢设备的压力值大于或等于加氢设备的压力值的情况下,执行步骤s7013。

110.s705、确定从制氢设备的制氢管道经氢气压缩设备向加氢设备加氢,且从储氢设备向加氢设备加氢。

111.s706、获取第一液位和第二液位。

112.s707、判断第一液位是否大于第一预设液位,且第二液位是否大于第二预设液位。

113.在确定第一液位小于或等于第一预设液位,或者第二液位小于或等于第二预设液位的情况下,执行步骤s708;在确定第一液位大于第一预设液位,且第二液位大于第二预设液位的情况下,返回重新执行步骤s706。

114.s708、控制补液设备向第一循环冷却系统的管道补液至第一循环冷却系统的管道的液位达到第三预设液位,或者向第二循环冷却系统的管道补液至第二循环冷却系统的管道的液位达到第四预设液位。

115.在步骤s708之后,返回重新执行步骤s706。

116.s709、确定从储氢设备向加氢设备加氢。

117.s7010、获取第二液位。

118.s7011、判断第二液位是否大于第二预设液位。

119.在确定第二液位小于或等于第二预设液位的情况下,执行步骤s7012;在确定第二液位大于第二预设液位的情况下,返回重新执行步骤s7010。

120.s7012、控制补液设备向第二循环冷却系统的管道补液至第二循环冷却系统的管道的液位达到第四预设液位。

121.在步骤s7012之后,返回重新执行步骤s7010。

122.s7013、确定从储氢设备向加氢设备加氢。

123.在步骤s7013之后,执行步骤s706。

124.s7014、发出制氢设备故障的预警。

125.如图8所示,本技术实施例还提供了一种控制方法,应用于制氢加氢系统中的控制设备,包括s801

‑

s8016:

126.s801、从制氢控制器获取制氢设备的运行状态。

127.s802、判断制氢设备是否出现故障。

128.在确定制氢设备出现故障的情况下,执行步骤s8016;在确定制氢设备未故障的情况下,执行步骤s803。

129.s803、判断制氢设备是否为启动状态。

130.在确定制氢设备为启动状态的情况下,执行步骤s804;在确定制氢设备为停止状态的情况下,执行步骤s8011。

131.s804、判断储氢设备的压力值是否小于加氢设备的压力值。

132.在确定储氢设备的压力值小于加氢设备的压力值的情况下,执行步骤s805;在确定储氢设备的压力值大于或等于加氢设备的压力值的情况下,执行步骤s8015。

133.s805、确定从制氢设备的制氢管道经氢气压缩设备向加氢设备加氢,且从储氢设备向加氢设备加氢。

134.s806、获取第一温度值和第二温度值。

135.s807、判断第一温度值是否小于第一预设温度值。

136.在确定第一温度值小于第一预设温度值的情况下,执行步骤s809;在确定第一温度值大于或等于第一预设温度值的情况下,执行步骤s808。

137.从图4所示的制氢加氢系统中可以看出,在从制氢设备的制氢管道向加氢设备加氢时,氢气需先经氢气压缩设备再到加氢设备,所以,可以先对氢气压缩设备中的第一循环冷却系统的管道中液体进行降温,然后再对加氢设备中的第二循环冷却系统的管道中液体进行降温。这样,可以进一步提升降温速率。

138.s808、控制预冷设备对第一循环冷却系统的管道中液体进行降温,直至温度降至第三预设温度值。

139.s809、判断第二温度值是否小于第二预设温度值。

140.在确定第二温度值小于第二预设温度值的情况下,返回重新执行步骤s806;在确定第二温度值大于或等于第二预设温度值的情况下,执行步骤s8010。

141.s8010、控制预冷设备对第二循环冷却系统的管道中液体进行降温,直至温度降至第四预设温度值。

142.在步骤s8010之后,返回重新执行步骤s806。

143.s8011、确定从储氢设备向加氢设备加氢。

144.s8012、获取第二温度值。

145.s8013、判断第二温度值是否小于第二预设温度值。

146.在确定第二温度值小于第二预设温度值的情况下,返回重新执行步骤s8012;在确定第二温度值大于或等于第二预设温度值的情况下,执行步骤s8014。

147.s8014、控制预冷设备对第二循环冷却系统的管道中液体进行降温,直至温度降至第四预设温度值。

148.在步骤s8014之后,返回重新执行步骤s8012。

149.s8015、确定从储氢设备向加氢设备加氢。

150.在步骤s8015之后,执行步骤s806。

151.s8016、发出制氢设备故障的预警。

152.如图9所示,本技术实施例还提供了一种控制装置,该控制装置可以与上述实施例中所涉及的制氢加氢系统中的控制设备的功能相同,用于执行本技术实施例提供的控制方法。该控制装置包括:获取模块31和控制模块32。

153.其中,获取模块31执行上述方法实施例中的s501,控制模块32执行上述方法实施例中的s502。

154.具体地,获取模块31,用于获取第一液位和/或第二液位;第一液位为第一液位传感器检测的第一循环冷却系统的管道中液体的液位,第二液位为第二液位传感器检测的第二循环冷却系统的管道中液体的液位;控制模块32,用于根据第一液位和/或第二液位,控制补液设备向第一循环冷却系统的管道和/或第二循环冷却系统的管道补液。

155.可选的,在一种可能的实现方式中,获取模块31,还用于获取第一温度值和/或第二温度值;第一温度值为第一温度传感器检测的第一循环冷却系统的管道中液体的温度,第二温度值为第二温度传感器检测的第二循环冷却系统的管道中液体的温度;控制模块32,还用于根据获取模块获取的第一温度值和/或第二温度值,控制第一预冷设备对第一循环冷却系统的管道中液体进行降温和/或控制第二预冷设备对第二循环冷却系统的管道中

液体进行降温。

156.可选的,控制装置还可以包括存储模块,存储模块用于存储该控制装置的程序代码等。

157.如图10所示,本技术实施例还提供一种控制装置,包括存储器41、处理器42(42

‑

1和42

‑

2)、总线43和通信接口44;存储器41用于存储计算机执行指令,处理器42与存储器41通过总线43连接;当控制装置运行时,处理器42执行存储器41存储的计算机执行指令,以使控制装置执行如上述实施例提供的控制方法。

158.在具体的实现中,作为一种实施例,处理器42可以包括一个或多个中央处理器(central processing unit,cpu),例如图10中所示的cpu0和cpu1。且作为一种实施例,控制装置可以包括多个处理器42,例如图10中所示的处理器42

‑

1和处理器42

‑

2。这些处理器42中的每一个cpu可以是一个单核处理器(single

‑

cpu),也可以是一个多核处理器(multi

‑

cpu)。这里的处理器42可以指一个或多个设备、电路、和/或用于处理数据(例如计算机程序指令)的处理核。

159.存储器41可以是只读存储器41(read

‑

only memory,rom)或可存储静态信息和指令的其他类型的静态存储设备,随机存取存储器(random access memory,ram)或者可存储信息和指令的其他类型的动态存储设备,也可以是电可擦可编程只读存储器(electrically erasable programmable read

‑

only memory,eeprom)、只读光盘(compact disc read

‑

only memory,cd

‑

rom)或其他光盘存储、光碟存储(包括压缩光碟、激光碟、光碟、数字通用光碟、蓝光光碟等)、磁盘存储介质或者其他磁存储设备、或者能够用于携带或存储具有指令或数据结构形式的期望的程序代码并能够由计算机存取的任何其他介质,但不限于此。存储器41可以是独立存在,通过总线43与处理器42相连接。存储器41也可以和处理器42集成在一起。

160.在具体的实现中,存储器41,用于存储本技术中的数据和执行本技术的软件程序对应的计算机执行指令。处理器42可以通过运行或执行存储在存储器41内的软件程序,以及调用存储在存储器41内的数据,控制装置的各种功能。

161.通信接口44,使用任何收发器一类的装置,用于与其他设备或通信网络通信,如控制系统、无线接入网(radio access network,ran),无线局域网(wireless local area networks,wlan)等。通信接口44可以包括接收单元实现接收功能,以及发送单元实现发送功能。

162.总线43,可以是工业标准体系结构(industry standard architecture,isa)总线、外部设备互连(peripheral component interconnect,pci)总线或扩展工业标准体系结构(extended industry standard architecture,eisa)总线等。该总线43可以分为地址总线、数据总线、控制总线等。为便于表示,图10中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

163.作为一个示例,结合图9,控制装置中的获取模块实现的功能与图10中的接收单元实现的功能相同,控制装置中的控制模块实现的功能与图10中的处理器实现的功能相同,控制装置中的存储模块实现的功能与图10中的存储器实现的功能相同。

164.本实施例中相关内容的解释可参考上述方法实施例,此处不再赘述。

165.通过以上的实施方式的描述,所属领域的技术人员可以清楚地了解到,为描述的

方便和简洁,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。上述描述的系统,装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

166.本技术实施例还提供一种计算机可读存储介质,计算机可读存储介质中存储有指令,当计算机执行该指令时,使得计算机执行上述实施例提供的控制方法。

167.其中,计算机可读存储介质,例如可以是但不限于电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。计算机可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式计算机磁盘、硬盘、ram、rom、可擦式可编程只读存储器(erasable programmable read only memory,eprom)、寄存器、硬盘、光纤、cd

‑

rom、光存储器件、磁存储器件、或者上述的任意合适的组合、或者本领域熟知的任何其它形式的计算机可读存储介质。一种示例性的存储介质耦合至处理器,从而使处理器能够从该存储介质读取信息,且可向该存储介质写入信息。当然,存储介质也可以是处理器的组成部分。处理器和存储介质可以位于特定用途集成电路(application specific integrated circuit,asic)中。在本技术实施例中,计算机可读存储介质可以是任何包含或存储程序的有形介质,该程序可以被指令执行系统、装置或者器件使用或者与其结合使用。

168.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何在本技术揭露的技术范围内的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。